一种模块化断路器的制作方法

本技术涉及断路器,尤其是涉及一种模块化断路器。

背景技术:

1、断路器是一种用于保护电路的电器设备,主要用于控制和保护电路中的负载设备免受过载、短路等异常情况的损坏,它可以在电路中断开电流,以便安全地进行维护、检修和更换电器设备。而随着新能源产业、轨道交通、光伏、直流输配电及通信电源行业的蓬勃发展,直流断路器占比传统配电市场的份额越来越大。

2、现有的断路器中,装配零部件较多,装配工序复杂。尤其是操作机构与过载保护组件之间通常采用柔软的导线进行软连接,因为操作机构的动触头为活动结构,而过载保护组件的双金属片也会受温度影响而发生形变,只能通过软连接的方式实现合闸时电路的导通。而导线需要人工焊接,这也使得操作机构难以实现独立的自动化装配,加上断路器内灭弧室、磁吹组件等零散的部件极多,导致断路器难以实现整体的自动化装配。

技术实现思路

1、为了解决断路器自动化装配困难的问题,本技术提供一种模块化断路器。

2、本技术提供的一种模块化断路器采用如下的技术方案:

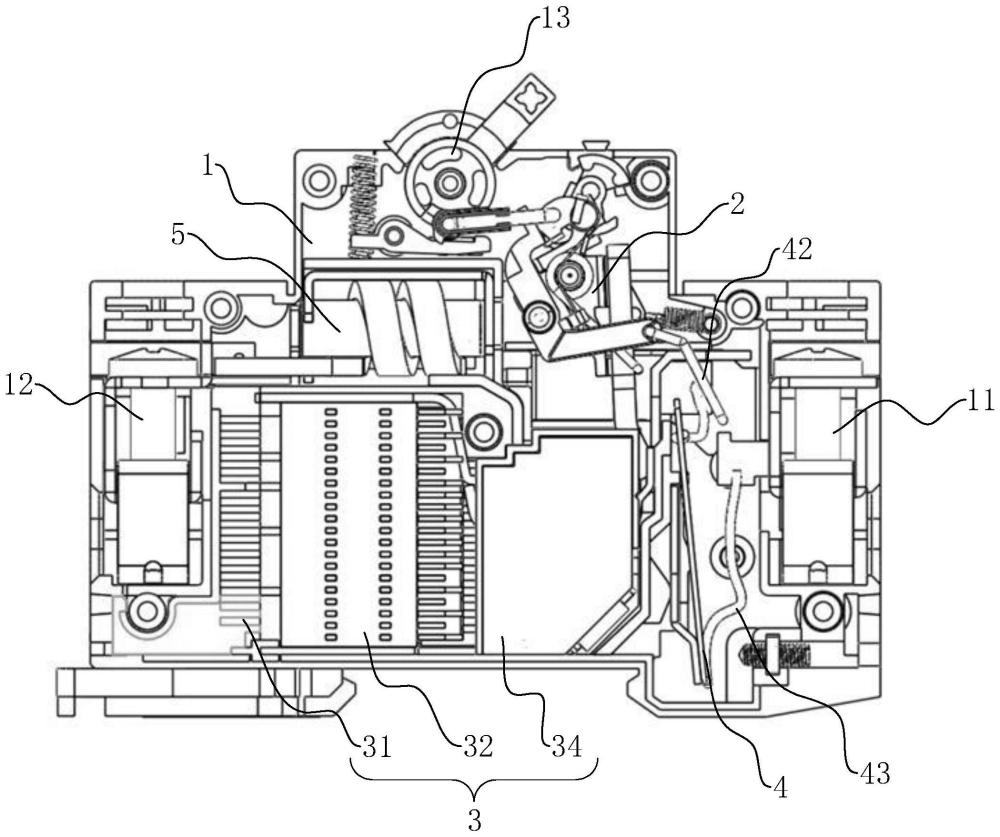

3、一种模块化断路器,包括外壳、操作机构、手柄组件、灭弧模块、过载保护组件、进线端与出线端;所述灭弧模块包括中壳、设置于中壳上的灭弧室、磁吹组件;所述外壳内侧设置有供中壳嵌入的安装槽;所述中壳上还设置有两个静触头,所述静触头上连接有静弧片,两个所述静触头分别用于连接进线端和出线端;所述过载保护组件包括双金属片,所述进线端与用于连接进线端的静触头之间采用直接连接或通过双金属片进行串联;所述静触头上设置有静触点;所述操作机构包括触头座、设置于触头座上的动触头,所述动触头上设置有两个能够分别与两个静触点接触的动触点;当其中一个所述动触点与对应的静触点抵触时,另一个所述动触点与对应的静触点抵触。

4、通过采用上述技术方案,采用双断点触头结构,将操作机构与过载保护组件之间的电连接断开,不再使用导线(软连接)连接动触头、双金属片与进线端三者,实现操作机构自身可独立装配以及于断路器内的活动装配;而灭弧模块通过中壳高度集成灭弧室、磁吹组件和静触头等部件,实现组件模块化,对于断路器整体的装配来说简化了步骤、降低了难度,极大地方便自动化生产。

5、可选的,用于连接所述进线端的静触头端部设置有导电部,所述导电部与进线端固定连接;所述导电部上设置有两个凸包,所述双金属片的两端分别与两个凸包电连接。

6、通过采用上述技术方案,导电部与进线端之间采用直接固定的方式替代通过双金属片进行软连接,强化了结构之间的连接稳固性,方便自动化装配。而双金属片直接两端都焊接在导电部上进行并联,通过分支电流产生温升,或直接不与导电部或进线端进行连接,采用旁热的方式实现过载保护,降低了工艺难度。

7、可选的,所述中壳上设置有两组灭弧室和两组磁吹组件,两个所述灭弧室分别朝向两组动触头和静触头的分闸开口方向;两组所述磁吹组件分别设置于两个灭弧室的前端,所述静触点和动触点于对应的磁吹组件内进行分合;两个所述静弧片分别延伸至两个灭弧室的上方;所述灭弧室的下方设置有朝开口方向延伸至对应磁吹组件背面的引弧板。

8、通过采用上述技术方案,针对两道电弧分别设置对应的灭弧室和磁吹组件,从而利用外加磁场的洛伦兹力将两道电弧分别压入两个灭弧室中,实现高效灭弧的效果。

9、可选的,所述磁吹组件包括平行设置的两片导磁板与一个永磁体;两片所述导磁板间隔设置在对应灭弧室的开口两侧,所述引弧板从两片导磁板下方延伸至背面;所述永磁体设置于两个导磁板之间,且所述永磁体位于引弧板背离灭弧室的一侧。

10、通过采用上述技术方案,利用永磁体磁化引弧板和两侧的导磁板,于引弧板和两侧导磁板之间围合的区域内形成磁场,产生趋向于灭弧室方向的洛伦兹力,推动两组动触点、静触点所产生的电弧稳定地进入到对应的灭弧室中。具体的,将永磁体的n极靠近或贴合引弧板底部,使引弧板背向永磁体的一侧磁化为n极,而引弧板的n极面向两个导磁板的内侧,使导磁板的内侧磁化为s极。

11、可选的,所述中壳的中间设置有隔板,所述隔板两侧形成用于安装两组灭弧室和磁吹组件的安装区;所述中壳上于安装区上方设置有供静弧片端部嵌入的上限位槽以及供静触头弯折部嵌入的触头限位槽;所述中壳上于安装区下方设置有供引弧板端部嵌入的下限位槽;任一组所述灭弧室的上下两端分别与对应一侧的静弧片和引弧板过盈挤压。

12、通过采用上述技术方案,通过隔板隔开两侧零部件,两侧安装区内独立装配互不影响,简化装配步骤;而上限位槽、触头限位槽用于固定静弧片和静触头,下限位槽用于固定引弧板,灭弧室则通过过盈配合固定在静弧片和引弧板之间,方便拆装与自动化装配。

13、可选的,所述隔板的一侧于灭弧室位置设置嵌槽,所述嵌槽内并排设置有一块金属板和一块绝缘板,所述金属板设置于隔板和绝缘板之间;所述隔板为绝缘材料制成。

14、通过采用上述技术方案,利用金属板起到隔绝屏蔽磁场的作用,防止两组磁吹组件的磁场相互影响,而减弱了对电弧的磁吹效果。

15、可选的,所述动触头包括连接部、第一触点部以及第二触点部,所述连接部设置在第一触点部与第二触点部之间并连接第一触点部与第二触点部,两个所述动触点分别设置在第一触点部与第二触点部上,所述触头座上设置有摆动凸起以及用于对第一触点部与第二触点部施加力的抵紧组件,所述连接部抵紧摆动凸起,所述抵紧组件用于驱动第一触点部上的动触头与第二触点部上的动触点分别抵紧不同静触点。

16、通过采用上述技术方案,由于连接部抵压在摆动凸起上,且第一触点部与第二触点部分别位于连接部的两侧,通过抵紧组件对动触头施加力,使第一触点部上的动触头与第二触点部上的动触头分别抵紧不同静触头。即使静触点在使用过程中出现烧蚀,或是装配过程中出现略微误插,通过上述结构,动触头会发生摆动,以使各动触点与能够保持与对应静触点抵紧,即实现动触头自动平衡。

17、可选的,所述抵紧组件包括用于与第一触点部抵触的第一弹性件以及用于与第二触点部抵触的第二弹性件;所述触头座上设置有两个扭转凸起,所述第一弹性件以及第二弹性件的其中一个受力端分别与不同的扭转凸起抵触,所述第一弹性件以及第二弹性件的另一个受力端分别与第一触点部以及第二触点部抵触。

18、通过采用上述技术方案,通过第一弹性件对第一触点部施加力、通过第二弹性件对第二触点部施加力,使得第一触点部与第二触点部趋向于发生偏转移动,第一弹性件与第二弹性件仍能够持续施加力,以保障各动触点分别与不同静触点保持抵触。

19、可选的,所述静弧片包括依次连接的引弧部、折弯部以及搭接部;所述静触头的端部抵在折弯部处的折角处,且与所述搭接部的内壁相互贴合;所述折弯部上开设有让位槽,所述静触头的端部位于让位槽中;所述引弧部上于让位槽内设置有引弧块,所述引弧块的端部与静触头端部相互抵触,且所述引弧块远离搭接部的端面与静触头外壁平齐。

20、通过采用上述技术方案,由于阴极电弧熄灭时,会沿静触头以及静弧片的表面进行移动,而引弧部与折弯部之间的折弯处、搭接部与折弯部之间的折弯处均存在弧角,尤其是引弧部与折弯部之间的弧角导致引弧部与静触头之间存在间隙。如此使得沿静触头表面移动的电弧需经过跳跃方可移至引弧部上,影响了电弧移动传递,进而影响电弧熄灭。因此通过增设引弧块作为引弧部的延伸,以使引弧部通过引弧块与静触头连接,使得电弧能够经静触头、引弧块的表面传递至引弧部上,如此电弧无需跳跃,有助于电弧快速移动,进而提高了电弧的熄灭速度。

21、可选的,模块化断路器还包括预装壳体;所述手柄组件与操作机构均设置于预装壳体上;所述预装壳体嵌设于安装槽内。

22、通过采用上述技术方案,将手柄组件与操作机构也安装在预装壳体内实现进一步模块化,再直接装在外壳内,便于整体断路器的自动化装配。

23、综上所述,本技术包括以下有益技术效果:

24、采用双断点触头结构,将操作机构与过载保护组件之间的电连接断开,不再使用导线(软连接)连接动触头、双金属片与进线端三者,实现操作机构自身可独立装配以及于断路器内的活动装配;而灭弧模块通过中壳高度集成灭弧室、磁吹组件和静触头等部件,实现组件模块化,对于断路器整体的装配来说简化了步骤、降低了难度,极大地方便自动化生产。

- 还没有人留言评论。精彩留言会获得点赞!