半导体封装件及其制造方法与流程

本发明涉及一种半导体封装件及其制造方法,更详细而言,涉及一种借由三维夹片结构体有效地分散成型时施加的应力,从而能够提高结构可靠性的半导体封装件及其制造方法。

背景技术:

1、通常,半导体封装件构成为包括贴装在下部基板或上部基板上的半导体芯片、作为粘合在半导体芯片上的起到间隔件作用的金属柱的导体、利用cu构成并施加外部电信号的引线框架以及利用密封材料成型的封装件壳体,其中,半导体芯片贴附在引线框架垫上,并与引线框架的引线之间夹设利用ag构成的金属镀层,从而借由作为信号线的接合线而与半导体芯片的垫电连接。

2、例如,如图1的(a)所示,在现有的半导体封装件中,半导体芯片14通过夹设一次接合部12而接合于下部金属绝缘基板11a上,作为金属间隔件的垂直结构的六面体形或圆筒形导体17通过夹设二次接合部16而接合于半导体芯片14上,并且通过夹设三次接合部13而接合于上部金属绝缘基板11b上,从而形成用于下部金属绝缘基板11a与上部金属绝缘基板11b之间的电连接的垂直结构的金属桥。

3、但是,半导体芯片通过分别夹设焊料而接合于基板及导体,但是由于基板11a、11b、导体17、一次接合部12和二次接合部16相互之间的热膨胀系数(cte:coefficient ofthermal expansion)不同,如图1的(b)所示,在一次接合部12或二次接合部16中产生裂纹(crack),从而发生可靠性问题。

4、即,由cte差异导致的接合部的裂纹的主要原因是接合于半导体芯片表面的金属间隔件直接垂直地接合于上部金属绝缘基板,从而在执行用于形成封装件壳体的成型时,成型模具对上部金属绝缘基板和金属间隔件加压,从而对半导体芯片施加直接的冲击而导致产品收率下降。

5、另外,为了使与半导体芯片之间的cte差异最小化,也可以代替金属间隔件或金属柱而选择与半导体芯片的cte类似的材料来使用,但是与现有的金属间隔件或金属柱相比,由于相当高的价格,从而降低产品的价格竞争力。

6、【现有技术文献】

7、【专利文献】

8、韩国授权专利公报第10-1643332号(利用超声波焊接的夹片接合半导体芯片封装件及其制造方法,2016.07.27公告)

9、韩国授权专利公报第10-0867573号(散热能力得到改善的电力用模块封装件及其制造方法,2008.11.10公告)

10、韩国公开专利公报第10-2001-0111736号(配备有直接贴附于引线框架的背面的绝缘散热板的电力模块封装件,2001.12.20公告)

技术实现思路

1、本发明的思想所要实现的技术问题在于提供一种借由三维夹片结构体有效地分散成型时施加的应力,从而能够提高结构可靠性的半导体封装件及其制造方法。

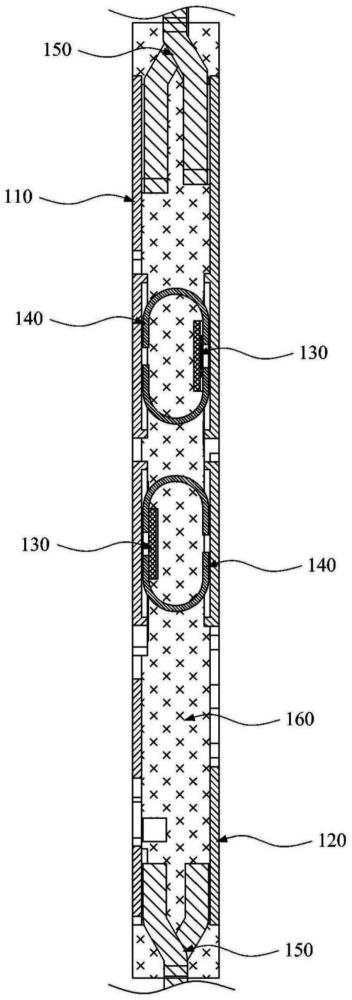

2、为了实现上述目的,本发明的一实施例提供一种半导体封装件,包括:一个以上的第一基板和第二基板,以可电连接的方式形成特定金属图案;一个以上的半导体芯片,接合于所述第一基板和/或所述第二基板的一侧面;一个以上的三维夹片结构体,包括第一部分和第二部分,所述第一部分接合于所述一个以上的半导体芯片的一侧面,所述第二部分接合于所述第一基板和/或所述第二基板的金属图案;一个以上的端子引线,接合于所述第一基板和/或所述第二基板;以及封装件壳体,以包围所述半导体芯片的方式成型,其中,接合于所述半导体芯片的一侧面的所述三维夹片结构体的第一部分沿x轴方向延伸而形成,接合于所述第一基板和/或所述第二基板的金属图案的所述三维夹片结构体的第二部分沿与所述x轴方向垂直的y轴方向延伸而形成。

3、其中,所述三维夹片结构体的第一部分可以包括与所述半导体芯片形成第一接合触点的第一表面,其中,所述三维夹片结构体的第二部分可以包括:第二表面,与所述第一基板或所述第二基板的金属图案形成的第二接合触点;以及第三表面,与所述第二表面对向,与所述第二基板或所述第一基板的金属图案形成彼此分离的两个第三接合触点,其中,在所述第一部分与所述第二部分之间可以形成有弯曲的部分,以使所述第一表面与所述第二表面之间具有阶梯差。

4、此时,所述三维夹片结构体的第二部分可以从所述第二表面的两侧延伸并以半圆形拱形形状弯曲而在与所述第二表面对向的位置形成所述第三表面。

5、此外,所述三维夹片结构体可以包括上部面和与所述上部面对向的下部面,其中,所述第一表面、所述第二表面及所述第三表面可以形成于所述上部面及所述下部面中相同的一表面。

6、此外,所述三维夹片结构体可以利用两层以上的不同的金属堆叠而形成。

7、此外,所述端子引线可以利用两层以上的不同的金属堆叠而形成。

8、此外,所述第一基板或所述第二基板可以包括一个以上的绝缘层。

9、此外,所述第一基板或所述第二基板可以利用单个金属层形成,或利用合金形态或金属镀层形态的混合金属层形成。

10、此外,所述第一基板或所述第二基板可以利用一层以上的下部金属层、一层以上的上部金属层以及夹设于所述下部金属层与所述上部金属层之间的一层以上的绝缘层堆叠而形成。

11、此外,所述半导体芯片可以是包括igbt、mosfet或二极管的电力半导体。

12、此外,所述三维夹片结构体的第一部分可以形成与所述半导体芯片的一侧面相接的下部结构体,所述三维夹片结构体的第二部分可以形成与所述第一基板或所述第二基板的金属图案相接的上部结构体,从而具有立体结构。

13、此外,所述端子引线可以借由焊接、烧结或超声波焊接接合于所述第一基板和/或所述第二基板。

14、此外,所述第一基板或所述第二基板的另一侧面的一部分或全部可以暴露于所述封装件壳体的一侧面或另一侧面。

15、其中,在从所述封装件壳体暴露的所述第一基板或所述第二基板的另一侧面还可以形成有散热翅片。

16、此外,在从所述封装件壳体暴露的所述第一基板或所述第二基板的另一侧面的整个表面积的80%以上可以涂覆有含有50%以上ni的金属层。

17、此外,在所述第一基板或所述第二基板的另一侧面可以使用导热材料来接合散热器。

18、其中,所述导热材料可以通过固化含有sn的焊料或者含有ag或cu的焊膏来接合于所述第一基板或所述第二基板的另一侧面。

19、此外,与所述三维夹片结构体接合的所述半导体芯片的一侧面的表面可以含有50%以上的ag或au成分。

20、此外,在所述半导体芯片的一侧面的总面积中,与所述三维夹片结构体接合的面积可以占总面积的30%以上,在不与所述三维夹片结构体接合的面积占总面积的剩余70%以下的部位中可以超声波接合有一个以上的电连接部件。

21、此外,所述三维夹片结构体可以是两个以上,所述两个以上的三维夹片结构体可以形成为单独分离或形成为一体型。

22、此外,所述半导体封装件可以用于通过所述电力半导体来转换电力的电力转换装置。

23、此外,在所述第一接合触点或所述第二接合触点中可以形成有孔。

24、其中,在所述第一接合触点中,在所述孔的周边还可以形成一层以上的阶梯形态的接合部。

25、此外,所述半圆形拱形的上端的彼此对向的所述第二部分之间的间隙距离可以是10μm至10mm。

26、另外,本发明的另一实施例提供一种半导体封装件的制造方法,包括如下步骤:准备以可电连接的方式形成特定金属图案的一个以上的第一基板和第二基板;在所述第一基板和/或所述第二基板的一侧面接合一个以上的半导体芯片;将一个以上的三维夹片结构体的第一部分接合于所述一个以上的半导体芯片的一侧面,并且将所述三维夹片结构体的第二部分接合于所述第一基板和/或所述第二基板的金属图案;将一个以上的端子引线接合于所述第一基板和/或所述第二基板;以及以包围所述半导体芯片的方式成型封装件壳体,其中,接合于所述半导体芯片的一侧面的所述三维夹片结构体的第一部分沿x轴方向延伸而形成,接合于所述第一基板和/或所述第二基板的金属图案的所述三维夹片结构体的第二部分沿与所述x轴方向垂直的y轴方向延伸而形成。

27、其中,所述三维夹片结构体的第一部分可以包括与所述半导体芯片形成第一接合触点的第一表面,所述三维夹片结构体的第二部分可以包括:第二表面,与所述第一基板或所述第二基板的金属图案形成第二接合触点;以及第三表面,与所述第二表面对向,与所述第二基板或所述第一基板的金属图案形成彼此分离的两个第三接合触点,其中,在所述第一部分与所述第二部分之间形成有弯曲的部分,以使所述第一表面与所述第二表面之间具有阶梯差。

28、此时,所述三维夹片结构体可以借由如下步骤形成:第一步骤,准备形成为正交的半十字形状的平板夹片结构体;以及第二步骤,通过从所述第二表面的两侧以半圆形拱形形状弯曲而在与所述第二表面对向的位置形成所述平板夹片结构体的第三接合触点。

29、其中,所述半导体封装件的制造方法还可以包括如下步骤:在所述第一步骤之后,通过在所述第一部分与所述第二部分之间形成有弯曲的部分,以使所述第一表面与所述第二表面之间具有阶梯差。

30、此外,所述半导体封装件的制造方法还可以包括如下步骤:在所述第一步骤之后,在所述第一表面或所述第二表面分别执行用于所述第一接合触点和所述第二接合触点的穿孔。

31、根据本发明,具有如下效果:通过三维夹片结构体,有效地分散封装件壳体在成型时施加的cte应力,并且弹性地吸收按压应力,使得按压应力不直接传递到半导体芯片,并且通过使接合部的裂纹产生最小化,从而能够提高结构可靠性。

32、此外,还具有如下效果:通过物理分割与基板接合的三维夹片结构体的接合面,使得由空隙导致的品质不良最小化,从而能够提高接合强度。

33、进而,还具有如下效果:借由对称地形成有两个半圆形拱形的三维夹片结构体,能够更有效地吸收并分散按压应力,从而能够左右均衡地分散而不会偏向任意一侧。

- 还没有人留言评论。精彩留言会获得点赞!