一种提高燃料电池催化剂浆料分散性的生产方法与流程

本发明属于燃料电池,涉及一种提高燃料电池催化剂浆料分散性的生产方法,具体是一种燃料电池膜电极所用的催化剂浆料的调制方法。

背景技术:

1、目前,燃料电池膜电极的核心部件,催化层的微观结构极大的影响催化剂的性能。在催化层上的团聚体中,催化剂和离聚物之间会有纳米界面存在,即存在离聚物薄层,氧还原反应(orr)就是在这些界面上发生的。从pt/c催化剂的角度来看,覆盖在该催化剂上的离聚物薄层控制着质子、电子和氧气到pt表面的传输。此外,该离聚物薄层有助于去除氧气还原过程中产生的热量和水。因此,催化层上催化剂/离聚物的纳米界面的结构对燃料电池的性能至关重要。尽管催化剂/离聚物界面上发生重要的物理化学现象,然而合理设计和优化催化剂/离聚物界面结构却是一个挑战。

2、一般来说,传统的催化层是由催化剂浆料材料经过分散后制备成催化剂浆料,催化剂浆料再经过溶液沉积技术,比如超声喷涂、狭缝涂布、刷涂、静电喷涂等沉积到气体扩散层或膜上,再经过蒸发和干燥制备成催化层。因此催化层上催化剂/离聚物界面的形成和这些过程中多个内外部作用力的物理耦合有关,特别是和催化剂浆料中离聚物的分散性及其在pt/c上的吸附过程有关。在稀溶液中,离聚物会以棒状结构存在,随着离聚物浓度的增加,离聚物开始发生团聚。在浆料中,这些离聚物会自发吸附在催化剂上,然而这些离聚物可能并不是均匀或全部都吸附在离聚物上,因此在催化层上,催化剂上覆盖的离聚物薄厚不一,还可能离聚物没有覆盖在催化剂上。离聚物对催化剂覆盖过厚或者离聚物不与催化剂相接触,这会导致氧化还原反应降低或三相界面减小,从而造成膜电极能的降低。因此必须从催化剂浆料入手,提高离聚物的分散性,使其更均匀的吸附在催化剂上,形成催化层上良好的催化剂/离聚物界面,从而提升燃料电池性能。

3、目前催化剂的分散方法一般是将催化剂在水与异丙醇的混合溶液中分散,再通过超声分散、球磨或剪切的方法进行加工。这种分散方式加工时间较长,效率较低、分散效果差,并且不能保证催化剂在后续加工过程中一直保持其稳定性。中国发明专利申请201611063880.2一种燃料电池膜电极催化剂浆料的制备方法,该方法主要是通过加入teflon溶液和增稠剂来提升浆料的分散性。但teflon溶液及增稠剂的加入不仅增加了浆料中溶液体系的复杂程度,这会使浆料更易发生二次沉降,并且会使浆料中颗粒的均一性更差。中国发明专利申请202211024865.2提供了一种燃料电池用催化剂浆料的分散方法,是在将催化剂混合物中加入一定量的氧化锆球磨珠;再置于超声波发生装置中超声,得到分散均匀的催化剂浆料;然而对于主流燃料电池商业pt/c催化剂仅能快速有效制作低固含量(5%)的浆料,对于pt/c催化剂并没有提到高固含量(10%以上)浆料的制备方案,如今ccm量产设备大部分为狭缝涂布或转印的工艺,浆料的固含量要求都比较高。虽此专利申请中实施例和对比例提到由三种碳载合金催化剂制备的是高固含量浆料,但必须施加功率超过2000w以上的超声波才能得到分散,对设备要求较高,且随着固含量增加,超声时间成倍增长,并不高效。更值得注意的是,制备完的浆料需要增加工序经过过滤或者通过其他手段使球磨珠与浆料分离,随着固含量的增加,球磨珠需要占据越来越大的体积,浆料粘度越来越大,球磨珠上和珠与珠之间会残留有一部分浆料难以分离,加上分离完需要转移至新的容器中,容器内壁也会残留一部分浆料,综上会造成大量浆料损耗,成本急剧增加,不利于批量生产。中国发明专利申请202111486080.2公开了一种催化剂浆料制备方法、催化剂浆料、催化剂涂布膜及膜电极;是将树脂分散液、有机醇溶剂搅拌均匀后制得预分散催化剂浆料;对制备的所述预分散催化剂浆料采用高速剪切分散、超声分散、高压分散或气流分散的一种或多种方法进行分散,对浆料进行脱泡处理,制得所述催化剂浆料;然而此专利申请中仅使用气流粉碎机和珠磨机可以在短时间内将浆料分散完全,此二种设备的工作原理都是利用催化剂粒子间的高速碰撞和剧烈摩擦达到细化分散均匀的作用,负载在碳载体上的pt颗粒在高强度的撞击过程中很容易脱落,从而导致催化活性位点减少,电池功率密度降低,这也可能是此专利申请中未提到极化性能的原因,同时此二种设备造价较高、体积庞大、机体笨重、能耗较高,并不经济可靠。此专利申请的实施例2中提到使用高速剪切分散机的总制浆时间超过3小时,耗时较长,这也是本发明要解决的关键问题之一,分梯度设置分散温度和时间等条件,使制浆快速高效。

技术实现思路

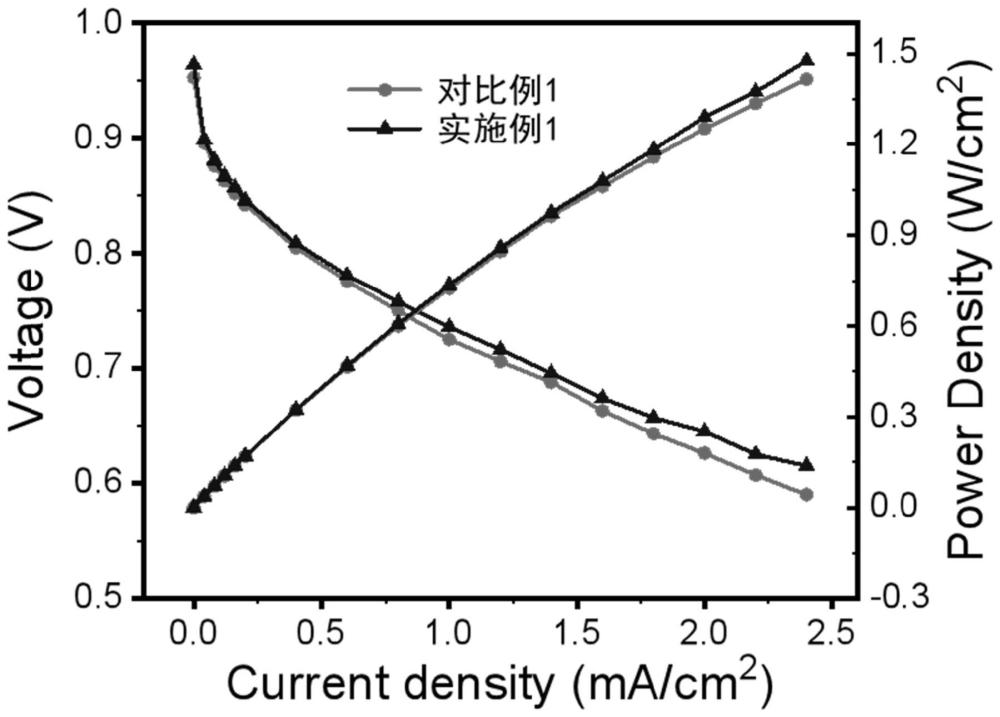

1、本发明的目的在于提供一种提高燃料电池催化剂浆料分散性的生产方法;本发明通过低温下聚集体碎片化分散,聚集体长程移动实现初混效果,然后逐渐升高温度在稍较高温度下实现浆料各组分分子短程均相扩散分散,离聚物更均匀的吸附在催化剂上,增加形成三相界面的概率,浆料流变性能更好,更利于喷涂或涂布操作,在减少催化剂浆料制备时间同时,提升燃料电池的性能,提高膜电极生产效率。

2、本发明的目的是通过以下技术方案来实现的:

3、本发明提供一种提高燃料电池催化剂浆料分散性的生产方法,所述方法包括如下步骤:所述方法包括如下步骤:

4、所述浆料分步骤分散,每个步骤保持一定温度、一定频率分散一段时间后,再升温至下个步骤保温,同时提升一定频率分散一段时间;且第一个步骤温度最低,后续步骤逐步提高温度,中温梯度为7-25℃,高温梯度为26-35℃;其中,低温段温度为0-6℃,低温段和高温段必须存在。

5、作为本发明的一个实施方案,所述分步骤分散至少分成2-3个温度梯度;可以是2-5个温度梯度。

6、作为本发明的一个实施方案,每一步骤的分散方法可以是机械搅拌、超声、剪切等方式中的一种,或者几种方法结合使用。

7、作为本发明的一个实施方案,中温段再分成2-3个区间,可以为7-15℃和16-25℃两个温度梯度。

8、作为本发明的一个实施方案,低温段使用设备的低频率分散,高温段使用设备的高频率分散,中温段选用的设备的工作频率居于低频率和高频率的中间值。如高速剪切在低温段设置转速为10000rpm-14000rpm,高温段设置转速为21000rpm-24000rpm,中温段设置转速为15000rpm-20000rpm。

9、作为本发明的一个实施方案,低温段预分散时间最少为2-35min,而后每进入下一个温度区间,分散时间增加2-10min。

10、作为本发明的一个实施方案,所述浆料的固含量为8wt.%-15wt.%。

11、作为本发明的一个实施方案,所述浆料是通过在燃料电池用催化剂中加入去离子水使催化剂充分润湿,接着加入醇类溶剂和离子聚合物制备而得。

12、作为本发明的一个实施方案,所述燃料电池用催化剂为pt/c催化剂。

13、作为本发明的一个实施方案,pt/c催化剂中pt含量为20-70%。

14、作为本发明的一个实施方案,所述醇类溶剂为正丙醇、异丙醇、乙醇的一种或几种混合。

15、作为本发明的一个实施方案,所述离子聚合物为5-40%全氟磺酸短链树脂或长链树脂。

16、作为本发明的一个实施方案,所述去离子水和醇类试剂的质量用量比为1~6:1。

17、与现有技术相比,本发明具有如下有益效果:

18、(1)分散效果好:离聚物均匀的吸附在催化剂上;

19、(2)生产效率高:缩短浆料制备时间,节约能耗;

20、(3)有利大规模生产:工艺易放大;

21、(4)原料利用率高:避免了球磨工艺原料损失,降低生产成本。

- 还没有人留言评论。精彩留言会获得点赞!