一种择优取向的全金属间化合物互连芯片及其制备方法和应用与流程

本发明属于微电子制造,涉及一种择优取向的全金属间化合物互连芯片及其制备方法和应用。

背景技术:

1、三维封装技术融合了半导体技术cmos工艺和先进封装结构,突破传统封装结构在平面空间中的限制,实现了不同尺寸、功能和类型芯片在三维方向上灵活的模块化整合与系统芯片垂直堆叠互连,并且三维系统封装可以使封装体积减小35%,功耗降低50%,带宽提高8倍。因此,三维封装技术是微电子制造技术发展和产业升级亟需解决的关键技术。

2、三维封装技术的关键是利用微凸点(micro-bump)和硅通孔(through siliconvia,tsv)技术,通过多次回流实现多芯片垂直方向上的堆叠互连。因此,要求已经互连的微焊点能够经受后续的回流过程,而不会因为重熔、金属间化合物(intermetalliccompound,imc)快速生长等发生失效;同时,随着微型化、多功能化、高性能的进程加速,多层堆叠结构中的芯片层数不断增加,厚度越来越薄,回流互连过程中热失配和翘曲等可靠性问题加剧。此外,由于电子制造不断朝着微型化的方向发展,三维封装中互连焊点的尺寸也随之不断减小,未来会达到10μm以下,这使得三维封装中的凸点下金属化层(ubm)仅包含数个甚至一个晶粒,ubm的晶体取向对界面imc形核和生长的影响将更加显著,而imc晶体在电、热和力等性能上具有强烈的各向异性,显著影响微焊点可靠性,甚至会导致某些微焊点提前失效。现有技术中一般需要在高温下进行互连焊接,才能得到择优取向的imc晶体,但是高温处理会对基底,比如晶圆造成热损伤,影响材料性能。中国专利cn104690383公开的一种全金属间化合物互连焊点的制备方法及结构和中国专利cn104716059公开的一种3d封装芯片堆叠用金属间化合物键合方法及键合结构主要是解决了如何获得全择优取向imc互连芯片。但上述专利中并没有充分考虑择优取向单晶cu其工艺复杂、成本昂贵,无法应用到微电子行业。中国专利cn112103262 b公开的一种控制全金属间化合物微互连焊点晶体取向及微观组织的方法主要解决了如何利用择优取向纳米孪晶cu凸点下金属化层来代替工艺复杂、成本昂贵的单晶cu凸点下金属化层来获得全择优取向imc互连芯片。但上述专利中的回流工艺仍然需要较高的温度,会使芯片或薄ic载板发生翘曲并影响后续电子器件的可靠性。

技术实现思路

1、针对现有技术中存在的问题,本发明提供一种择优取向的全金属间化合物互连芯片及其制备方法和应用,从而解决现有技术中在高温条件下制备择优取向的imc晶体时造成基底发生热损伤,并影响电子器件可靠性的技术问题。

2、择优取向微凸点的微观形貌困难、微凸点在高温下服役产生大量柯肯达尔孔洞从而影响其性能与可靠性的技术问题。

3、本发明是通过以下技术方案来实现:

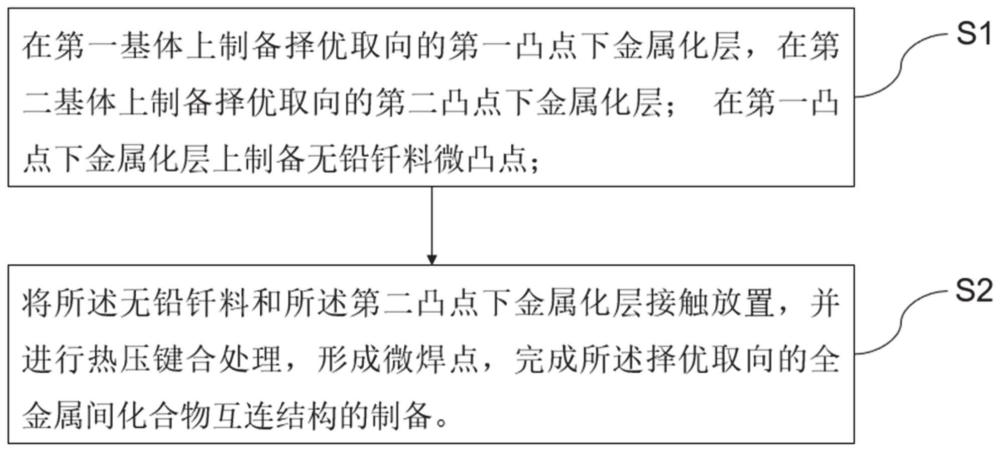

4、一种择优取向的全金属间化合物互连芯片的制备方法,包括以下步骤:

5、在第一基体上制备择优取向的第一凸点下金属化层,在第二基体上制备择优取向的第二凸点下金属化层;在第一凸点下金属化层上制备无铅钎料微凸点;

6、将所述无铅钎料微凸点和所述第二凸点下金属化层接触放置,并进行热压键合处理,形成微焊点,完成所述择优取向的全金属间化合物互连芯片的制备。

7、优选地,所述第一凸点下金属化层以及第二凸点下金属化层均为<111>择优取向纳米孪晶ni、<111>择优取向纳米孪晶cu、择优取向纳米晶cu中的任意一种。

8、优选地,所述无铅钎料微凸点为镓、镓基无铅钎料以及in基钎料中的任意一种。

9、优选地,在第一凸点下金属化层上制备无铅钎料微凸点的过程具体为:在所述第一基体上采用直流电镀或脉冲电镀的方法制备第一凸点下金属化层,对所述第一凸点下金属化层进行退火处理,在所述退火处理后的第一凸点下金属化层上采用电镀沉积的方法沉积出所述无铅钎料后,再进行回流,制得所述无铅钎料微凸点。

10、优选地,所述回流温度为100~150℃。

11、优选地,所述热压键合时温度为100~150℃,压力不小于20g。

12、优选地,所述热压键合过程中,温度梯度不小于500℃/cm。

13、优选地,所述第一凸点下金属化层以及第二凸点下金属化层的厚度为2~5μm,所述无铅钎料微凸点的直径小于30μm。

14、一种择优取向的全金属间化合物互连芯片,通过上述的方法制得;

15、所述择优取向的全金属间化合物互连芯片包括第一基底以及第一基底上的第一凸点下金属化层,第二基底以及第二基底上的第二凸点下金属化层,所述第一凸点下金属化层和所述第二凸点下金属化层通过金属间化合物连接,所述金属间化合物晶粒具有屋脊状形貌及择优方向。

16、上述的一种择优取向的全金属间化合物互连芯片在半导体技术领域的应用。

17、与现有技术相比,本发明具有以下有益的技术效果:

18、本发明公开一种择优取向的全金属间化合物互连芯片的制备方法,该制备方法在极低的热压键合温度下形成无铅微凸点,保证在第一凸点下金属化层界面处形成具有择优取向的金属间化合物,作为后续反应的种子层;钎焊反应时施加压力或者温度梯度,不仅控制了金属间化合物微观形貌,形成择优取向imcs微凸点,提高了微凸点的热循环、热冲击、疲劳等力学性能以及抗电迁移、抗热迁移性能,而且加速了界面金属间化合物的生长速率,显著提高了全金属间化合物焊点的制作效率;形成的特定形貌的择优取向全imc微凸点具有较好的热稳定性,可在300℃以上长期可靠服役,提高了择优取向imc微凸点在长时间高温、高电流密度条件下的服役可靠性,同时与现有半导体及封装工艺兼容性好,工艺简单,成本低,适合大规模生产。该方法实现了在低工艺温度下对界面imc晶粒形貌和晶体取向的精准调控,并快速形成具有高熔点、高热稳定性和择优取向的全imc焊点,实现了低温条件在择优取向的全金属间化合物的制备。

19、进一步的,所述第一凸点下金属化层以及第二凸点下金属化层为<111>择优取向纳米孪晶ni、<111>择优取向纳米孪晶cu、择优取向纳米晶cu中的任意一种,可得到高可靠性凸点下金属化层。

20、进一步的,所述无铅钎料微凸点为镓、镓基无铅钎料以及in基钎料中的任意一种,镓、镓基无铅钎料以及in基钎料为低温无铅钎料,有效实现了低温下全金属间化合物的制备。

21、进一步的,在第一凸点下金属化层上制备无铅钎料微凸点的过程具体为:在所述第一基体上采用直流电镀或脉冲电镀的方法制备第一凸点下金属化层,对所述第一凸点下金属化层进行退火处理,在所述退火处理后的第一凸点下金属化层上采用电镀沉积的方法沉积出所述无铅钎料后,再进行回流,制得所述无铅钎料微凸点,有效实现了在第一凸点下金属化层上制备无铅钎料微凸点。

22、进一步的,所述回流100~150℃,可使得界面处形成择优取向界面金属间化合物种子层。

23、进一步的,所述热压键合时温度为100~150℃,压力不小于20g,可使得互连结构中产生压力场,让上下芯片在低温条件下更好的形成互连焊点。

24、进一步的,所述热压键合过程中,温度梯度不小于500℃/cm,可使得互连焊点快速的形成全imcs焊点。

25、进一步的,所述第一凸点下金属化层以及第二凸点下金属化层的厚度为2~5μm,所述无铅钎料微凸点的直径小于30μm,可使得在制备互连芯片过程中保证其互连可靠性。

- 还没有人留言评论。精彩留言会获得点赞!