一种太阳能电池中间体及其制备方法和应用与流程

本发明涉及太阳能电池领域,具体涉及一种太阳能电池中间体及其制备方法和应用。

背景技术:

1、目前硼掺杂选择性发射极,简单来说就是在n型(磷掺杂)晶硅衬底上不同区域实现差异化硼掺杂,即在预印刷电极区域进行重掺杂,在非印刷电极区域进行轻掺杂。常规的硼掺杂匀质结,往往难以在开路电压(voc)、短路电流(isc)、填充因子(ff)三个电学参数上取得很好的平衡,理论上来说,硼掺杂选择性发射极有利于获得兼顾的性能,其原因在于:在预印刷电极区域进行重掺杂,可以降低串联电阻(rs),从而改善填充因子(ff),同时重掺杂有助于降低浆料烧穿对电池片的复合,进而提升开路电压(voc);在非印刷电极区域进行轻掺杂,有助于表面复合的降低,促进开路电压(voc)的提升,同时还可以改善短波响应,提升短路电流(isc)。因此硼掺杂选择性发射极相比硼掺杂匀质结有望提升晶硅电池的光电转换效率。

2、目前,硼掺杂选择性发射极的制备工艺有多种,包括etch-back法、二次扩散法、印刷硼浆法、激光熔融bsg法等。但是,该些方法均存在如下一些共同的问题:第一、步骤较为繁琐;第二、由于电极通常采用丝网印刷的方式进行制备,但丝网印刷的精度相对不足,则通常要求重掺杂区域的宽度要远大于印刷电极宽度,一般重掺杂区域的宽度在70-120μm,而目前电极宽度一般在20-30μm,进而出现较多的没有覆盖电极的重掺杂区域,由于本身重掺杂区域的表面复合要明显高于轻掺杂区域的表面复合,因此多余的重掺杂区域的存在会降低开路电压。

技术实现思路

1、本发明的目的是克服现有技术中的一个或多个不足,提供一种改进的太阳能电池中间体的制备方法,该方法能够以较少的步骤实现硼选择性掺杂的同时兼具使得重掺杂区域与金属电极基本相同的宽度。

2、本发明同时提供了一种上述方法制备的太阳能电池中间体。

3、本发明同时提供了一种包含上述太阳能电池中间体的太阳能电池及其制备方法。

4、为达到上述目的,本发明采用的一种技术方案是:

5、一种太阳能电池中间体的制备方法,该制备方法包括:

6、对硅基体进行制绒处理,然后进行硼扩散处理,在硅基体表面依次形成均匀的硼扩散发射极和硼硅玻璃层;

7、去除所述硼硅玻璃层,然后在所述的均匀的硼扩散发射极的表面沉积减反钝化层;

8、采用具有凹槽的耐温材料作为载体,向所述凹槽内依次填充金属浆料和硼浆;其中,通过调节所述金属浆料、所述硼浆各自与所述凹槽的内壁之间的粘附力以满足如下条件:当所述凹槽倒置时,在重力的作用下所述金属浆料、所述硼浆均无法脱离所述凹槽;

9、倒置所述凹槽,采用局部加热的方式使所述金属浆料、所述硼浆中的有机成分受热气化,通过气化后形成的气体与所述凹槽的内壁之间的作用力和重力作用使所述硼浆、所述金属浆料依次脱离所述凹槽并沉积在所述减反钝化层上对应印刷电极区域的预设位置处;

10、在第一温度下进行烘干以分别除去所述硼浆、所述金属浆料中剩余的有机成分;

11、在第二温度下、在有氧环境中进行烧结,所述第二温度大于所述第一温度,获得硼掺杂选择性发射极结构以及金属电极,所述硼掺杂选择性发射极结构中重掺杂区域的宽度与所述金属电极的宽度相差在1%以内。

12、根据本发明的一些优选且具体的方面,所述硼掺杂选择性发射极结构中重掺杂区域的宽度与所述金属电极的宽度相差在0.5%以内。

13、进一步地,所述硼掺杂选择性发射极结构中重掺杂区域的宽度与所述金属电极的宽度相同。

14、根据本发明的一些优选方面,所述第一温度为200-500℃。

15、根据本发明的一些优选方面,所述第二温度为700-900℃。

16、根据本发明,所述金属浆料可以选择市售常用的可以实现激光转印的金属浆料成分。

17、进一步地,在本发明的一些优选且具体的实施方式中,所述金属浆料包括银粉、第一玻璃粉和第一有机载体,以及选择性的铝粉;

18、以质量百分含量计,所述金属浆料中,银粉92%-95%、第一玻璃粉2%-3%、第一有机载体2%-3%、铝粉0-2%。

19、进一步地,以质量百分含量计,所述第一玻璃粉包括:二氧化硅75%~80%、氧化铅5%~10%、氧化钙3%~7%、氧化铋3%~7%、氧化铈0~0.5%、氧化碲0~0.5%。

20、进一步地,以质量百分含量计,所述第一有机载体包括:蓖麻油衍生物10%~20%、乙基纤维素10%~20%、醇酯十二10%~20%、三丙二醇甲醚10%~20%、聚乙烯醇缩丁醛10%~20%、聚乙烯吡咯烷酮10%~20%、丁基卡必醇10%~20%、改性丙烯酸树脂10%~20%、环氧树脂1%~5%、乙烯-醋酸乙烯酯共聚物1%~3%、聚乙烯1%~2%、聚苯乙烯0~2%。

21、根据本发明,当液体与固体表面保持接触时,就会发生湿润,发生润湿的程度(即润湿性)是由液体分子之间的内聚力和由液体和固体之间的分子相互作用产生的粘合力决定的。通常用接触角测量润湿性,接触角减小,润湿性增加。润湿性可以用粘聚力和粘接力的相对强度来解释,强附着力与弱内聚力产生非常低的接触角,几乎完全湿润。随着固液相互作用减弱和液液相互作用增强,润湿性减小,接触角增大。本发明中粘附力主要是硼浆中有机载体(液体,主要是粘结剂)与凹槽内壁(固体)之间的作用力。硼浆需满足接触角在80~120°之间。接触角若偏小,意味着硼浆附着力强而内聚力弱,倒扣时硼浆流出凹槽;接触角偏大,硼浆倒扣则与凹槽分离。

22、进一步地,在本发明的一些优选实施方式中,所述硼浆包括硼粉、第二玻璃粉和第二有机载体;

23、以质量百分含量计,所述硼浆中,硼粉60%-80%,第二玻璃粉10%-25%,第二有机载体5%-10%。

24、进一步地,以质量百分含量计,所述第二玻璃粉包括:二氧化硅80%~85%、氧化铅5%~8%、氧化钙2%~3%、氧化铋2%~3%、氧化镁0~2%、氧化钾0~1%、氧化铈0~0.5%、氧化碲0~0.5%。

25、进一步地,以质量百分含量计,所述第二有机载体包括:乙基纤维素20%~30%、羟乙基纤维素15%~20%、羟丙基纤维素15%~20%、甲基丙烯酸甲酯10%~15%、改性丙烯酸酯10%~15%、异丙醇5%~8%、丙二醇5%~8%、环氧树脂1%~5%、乙烯-醋酸乙烯酯共聚物1%~3%、聚乙烯1%~2%、聚苯乙烯0~2%。

26、根据本发明的一些优选方面,所述局部加热的方式为激光加热。激光加热具有能量密度高、可以定点实现局部区域的快速加热的优势。

27、根据本发明的一些具体方面,所述载体为激光转印用硬质透明载板。

28、在本发明的一些实施方式中,采用刮刀或刮板向所述凹槽内先填充一层所述金属浆料,再填充一层所述硼浆。

29、根据本发明的一些优选且具体的方面,所述硅基体为电阻率为0.3-2.1ω·cm的n型硅片。

30、根据本发明的一些优选且具体的方面,所述制绒处理采用质量百分含量为30%-50%的碱溶液,所述碱溶液通过将碱分散在水中形成,所述碱包括氢氧化钠和/或氢氧化钾。

31、根据本发明的一些优选且具体的方面,所述硼扩散处理包括:

32、在800-950℃下,通过通入硼化合物和氧气,在经过制绒处理后的硅基体上沉积硼源;

33、然后在950-980℃下、在保护气氛中进行热处理;

34、在980-1050℃下、在有氧环境中进行氧化。

35、在本发明的一些实施方式中,所述硼化合物的通入量为180-380sccm,所述氧气的通入量250-550sccm。

36、在本发明的一些实施方式中,所述硼化合物为三氯化硼。

37、在本发明的一些实施方式中,所述保护气氛通过通入氮气形成,氮气的通入量为3000-4500sccm。

38、在本发明的一些实施方式中,所述有氧环境通过通入氧气形成,氧气的通入量为10000-20000sccm,或者,所述有氧环境为空气环境。

39、在本发明的一些实施方式中,采用质量百分含量为15%-25%的氢氟酸去除所述硼硅玻璃层。

40、在本发明的一些实施方式中,所述减反钝化层由依次设置的氧化铝层和氮化硅层组成,所述氧化铝层的厚度为1-10nm,所述氮化硅层的厚度为70-90nm。

41、本发明提供的又一技术方案:一种上述所述的太阳能电池中间体的制备方法制成的太阳能电池中间体。

42、根据本发明,该太阳能电池中间体包括硼掺杂选择性发射极结构,该硼掺杂选择性发射极结构包括硼重掺杂区域和硼轻掺杂区域,所述硼重掺杂区域的方阻为40-80ω/sq,所述硼轻掺杂区域的方阻为180-220ω/sq。

43、本发明提供的又一技术方案:一种上述所述的太阳能电池中间体在制备太阳能电池中的应用。

44、本发明提供的又一技术方案:一种太阳能电池的制备方法,该太阳能电池的制备方法包括上述所述的太阳能电池中间体的制备方法。

45、由于上述技术方案运用,本发明与现有技术相比具有下列优点:

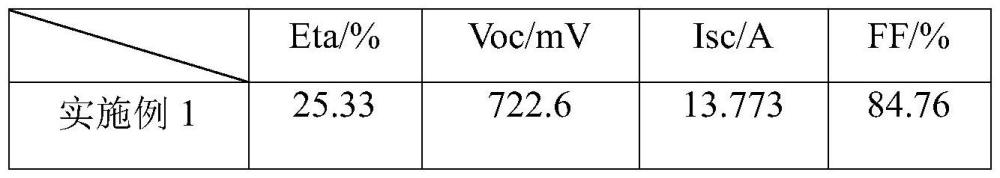

46、本发明基于现有技术中在制备硼掺杂选择性发射极结构时存在的缺陷,创新地提供了一种改进的工艺,该工艺先在制绒处理后的硅基体表面进行整面的硼原子轻掺杂,然后沉积减反钝化层,再通过转印的方式在接触区域沉积叠层浆料(依次为硼浆和金属浆料)并烘干烧结;实践表明,本发明方法至少具有如下优点:1、步骤少,仅需增加转印和烧结2步;2、掺杂浆料和金属浆料可以实现很好的堆叠,宽度可以接近一致,重掺杂区域与金属电极的宽度基本一致,可以有效减少多余的重掺杂区域,进而提高电池性能;也即本发明实现了在制备硼选择性掺杂结构的同时兼具使得重掺杂区域与金属电极基本相同的宽度,大大地减少了工艺步骤并兼顾了电性能;3、本发明在同步制成硼掺杂选择性发射极结构和金属电极的过程中实现了其他结构的有序制备,直接获得了太阳能电池中间体,可以将该中间体的制备工艺引入到太阳能电池的制备工序中,将大大减少生产工序,有利于工业化的应用。

- 还没有人留言评论。精彩留言会获得点赞!