一种超高压和高可靠的片式钽电容器及其制造方法与流程

本发明涉及电容器,尤其是一种超高压和高可靠片式钽电容器及其制作方法。

背景技术:

1、钽电解电容器因其体积小、容量大、温度特性好、稳定性和可靠性高等优点被广泛应用于航天、航空、电子、兵器、船舶、通信及医疗电子等各类高端电子装备。随着氮化镓功率半导体技术的成熟,电子装备工作电压不断提升,对电容器的耐压值、低等效串联电阻(esr)和可靠性要求也越来越高。在现有钽电容器额定电压100v以下已不能满足线路设计要求,为了解决这一问题,迫切需要有一种超高压和高可靠钽电容能满足+48v、63v及更高电压电源设计中的额定值降额50%后的使用要求。

2、片式钽电容器生产厂家为了满足整机更高电压的设计使用要求,从原材料、生产工艺入手提高钽电容器的额定电压;也从结构上进行了优化,提高钽电容器的额定电压。如专利“一种超高压片式钽电容器”(专利号:zl.201620504737.1),专利“一种一体化超高压片式钽电容器”(专利号:zl.202123031604.7),专利“一种超高压片式钽电容器及其引线框架”(专利号:zl.202122291504.1),提出采用引线框架、阴极连接片、绝缘材料、粘接银浆等材料将两颗钽芯串联组合,将钽电容器的额定电压提高了一倍,达到了160v至200v。以上现有技术,在制作方法、低等效串联电阻(esr)、高可靠等方面存在一定的不足,不能很好地解决上述技术问题,有待进一步改进。

技术实现思路

1、本发明的目的在于:将两只及两只以上电容通过串联或先串联后并联等方法组合,提高产品额定电压、降低产品等效串联电阻(esr)及提高产品可靠性等优点,提供一种额定电压可以达到250v,等效串联电阻等同于传统电容、可靠性提高至少50%的片式钽电容器及其制作方法,该电容器具有体积小、额定电压高、容量大、性能优良、可靠性高等特点。

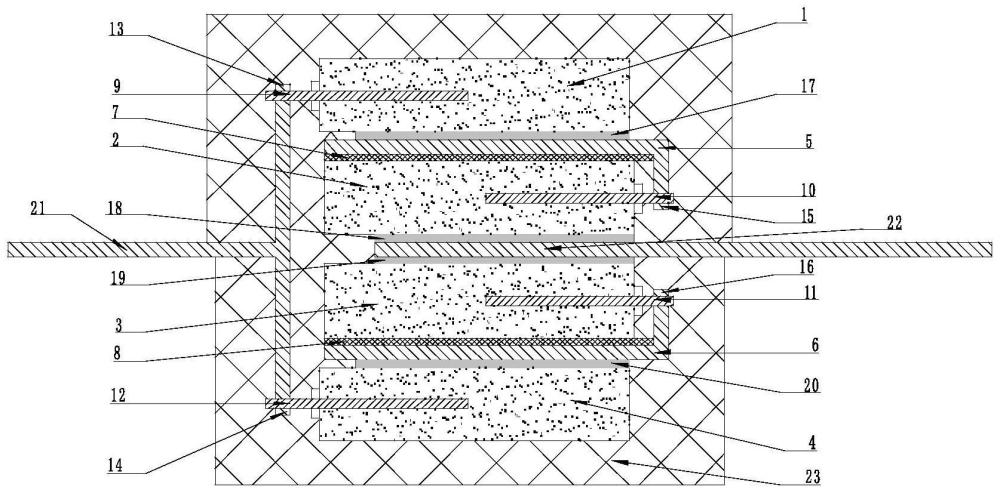

2、本发明提供一种超高压和高可靠片式钽电容器,包括阳极钽芯、钽丝、阴极连接片、绝缘层、引线框架阴极粘接面、引线框架正极托片和封装在超高压和高可靠片式钽电容器外层的环氧树脂,两只钽芯子通过一个阴极连接片串联,所述阴极连接片正面通过绝缘层粘接安装第一只一只钽芯子并连接该钽芯子的阳极钽芯,反面通过粘接银浆粘接第二另一只钽芯子。

3、所述绝缘层粘贴于阴极连接片呈l形结构,l形结构的竖段夹持在两个钽芯子夹中间,l形结构的横段连接第一只钽芯子的阳极,阴极连接片与两个钽芯子组成一个串联单元正面上。

4、用环氧树脂封装串联单元,在两端分别安装引线框架正极托片及引线框架负极托片所述引线框架阴极粘接面通过粘接银浆将两组组合好的串联钽芯子粘接好。

5、多个串联单元通过引线框架并联,每个串联单元第二只钽芯子的阳极钽芯和引线框架正极托片连接,引线框架正极托片和串联单元第一只钽芯子的侧壁连接,所述引线框架正极托片连接串联组合的两组串联钽芯子中的一只钽芯子钽丝,在电阻焊或激光焊焊接后,形成两组串联钽芯子并联结构。本发明还提供了一种超高压和高可靠片式钽电容器制作方法,包括以下步骤:

6、s1:根据产品在高压下的工作状态设计阳极,采用高纯度和高击穿电压的钽粉进行成型压制,其颗粒粒度比较均匀、粒径较大,在一定压制密度下成型后通过高温烧结,得到具有一定的强度及纯度的钽块;

7、s2:钽块通过电化学方法,提高形成电压,优化形成电流密度、形成溶液温度和电导率,优化恒压时间,得到五氧化二钽介质氧化膜;

8、s3:形成后的钽块通过浸渍硝酸锰溶液在高温下分解,在其内部填充二氧化锰层及表面被覆二氧化锰层,再通过辅助材料涂敷于表面,以达到阴极引出;

9、s4:将钽芯子按设计结构组合粘接于引线框架上,通过耐高温的环氧树脂进行模压塑封,形成超高压和高可靠电容器。

10、所述s1包括如下步骤:选用高纯度和高击穿电压且具有颗粒粒度比较均匀、粒径较大的钽粉,根据产品内部结构的阳极钽块尺寸进行设计,阳极钽块按产品额定电压一半的2.5~5倍电压作为形成电压,计算钽粉重量,按照设计的压制密度,使其在经过特殊处理的成型模具上压制成方块状,并插入钽丝,确保压制后钽块具有一定强度且表面完整,再通过高温及真空条件下烧结成多孔基体阳极钽块。

11、所述s2包括如下步骤:

12、烧结后阳极钽块,选用硼酸、磷酸、柠檬酸或乙二醇等配制的水溶液作为形成液,用产品额定电压一半的2.5~5倍电压的形成电压、5~45ma/g的电流密度进行恒流升压,到压后再进行恒压降流,电流降至设定升压电流的10%~50%时开始恒压,恒压30min~300min;

13、恒压结束产品放入65℃~100℃去离子水中进行清洗,清洗45min~180min,然后再在250℃~480℃的高温下进行热处理,热处理结束待其冷却后再进行补形成,补形成时间30min~180min,结束后产品放入65℃~100℃去离子水中进行清洗45min~180min;

14、产品经形成后阳极钽芯表面形成一层厚度均匀、颜色一致、质量高的五氧化二钽介质氧化膜。

15、所述s3包括如下步骤:

16、生成高质量五氧化二钽介质氧化膜的阳极钽芯在不同比重的硝酸锰溶液中进行浸渍、高温水汽分解,所述溶液比重有:a1(1.05~1.15)、a2(1.15~1.18)、a(1.20~1.30)、b(1.32~1.45)、c(1.48~1.60)、d(1.65~1.80)、p(1.80~2.50)、h(1.48~1.60),d液在配制过程中添加硝酸铵、尿素、氧化锌等进行掺杂,比例在2%~10%,;所述高温水汽分解为:分解温度190℃~300℃,水汽0.01mpa~0.06mpa;

17、在a1、a2、a、b、c溶液中反复操作n次后(n>1)后确保钽块内部二氧化锰填充率高于98%以上;浸渍d溶液,提高钽芯子表面二氧化锰层厚度,d液浸渍n次后,进行强化;p液为强化液,强化在烘箱内烘干,烘干温度50℃~180℃;h液为密致液,浸渍n次后,得到外观致密、平整、颜色一致的高质量阴极二氧化锰层;

18、再通过浸渍石墨和银浆作为阴极辅助引出,完成阴极制造。

19、所述石墨为石墨溶液,是纳米颗粒的石墨粉与水混合得到的石墨水性胶态分散体;所述银浆主要包括银粒子、稳定剂、溶剂、粘合剂和辅助剂。

20、所述s4包括如下步骤:选用具有低阻值的引线框,将阴极制造完成的阳极钽芯用特殊的绝缘材料粘接于阴极连接片上,用电阻焊或激光焊将钽丝于阴极连接片焊接,另一面用粘接银浆将另一只阳极钽芯贴装在反面上,通过150℃~280℃固化20min~60min,再将组合好的钽芯在粘接银浆下粘接于引线框架上,再通过150℃~280℃固化20min~60min,然后通过电阻焊或激光焊将钽丝焊接在正极端引线框上;

21、完成以上两只钽芯串联组合后,将其粘接在引线框架阴极的一面上,通过150℃~280℃固化20min~60min;再将两只串联组合的钽芯子粘接在引线框架阴极的另一面上,通过150℃~280℃固化20min~60min;最后通过电阻焊或激光焊将钽丝焊接在正极端引线框上,实现先串联再并联组合;

22、通过耐高温的环氧树脂进行模压塑封,高温125℃~280℃固化1h~5h,后续经切筋、电压老化、筛选、测量、整形等工序得到超高压和高可靠电容器。

23、本发明采用两只或多只烧结后阳极钽块,以五氧化二钽为介质膜,被覆二氧化锰层作为阴极,环氧树脂模压包封,为片式单体电容器;采用特殊的阳极设计、介质膜形成方法及阴极二氧化锰被覆方法,制造高质量钽芯子;采用特殊结构设计及组合工艺,使内部结构形成先串联后并联,提高产品额定电压达到250v,降低等效串联电阻与传统单只钽芯子片式钽电容器相近,提高产品耐压50%以上,提高产品可靠性;选用低阻值耐高温的引线框架以及环氧树脂进行封装,其电性能参数稳定,满足现有及未来市场使用需求。

24、本发明克服了现有片式钽电容器额定电压低、不能满足线路设计+48v、63v及更高电压电源设计中的额定值降额50%后的使用要求这一缺陷。本发明额定电压达到240v,降额50%后,使用电压可达125v,具体积小、电压高、容量大、可靠性高等特点,可广泛用于具有高可靠性要求的电子线路中。

- 还没有人留言评论。精彩留言会获得点赞!