一种高可靠性低温烧结铜浆及其制备方法和应用与流程

本技术涉及半导体封装互连,尤其是涉及一种高可靠性低温烧结铜浆及其制备方法和应用。

背景技术:

1、随着电力电子器件的工作环境越来越趋于高频率、高温度、大功率、强辐射、高压的的使用需求,以致于第一代和第二代半导体材料已经无法满足要求,新推出的第三代半导体wbg材料如碳化硅sic、氮化镓gan等具有电子饱和漂移速度、更大的绝缘击穿电场、更高的热导率、更宽的禁带宽度等优势,满足高频率、高温度、大功率、强辐射、高压的使用场景需求,致使第三代半导体wbg材料已经广泛运用于电力电子器件领域。

2、当前传统的功率器件封装材料应用于第三代半导体wbg材料的封装会产生热应力问题、铅污染问题、连接厚度、韧性不足的问题、耐腐性、焊接性偏差的问题、金属间脆性化合物生长等问题。比如,高铅焊料具有润湿性能好、工艺成熟的优点,但是其存在铅污染的环保问题。高温合金焊料具有服役温度较高、接头连接稳定的优点,但是其中的锌基焊料存在耐腐蚀性差,焊接温度高的问题,金基焊料存在焊接性能差,价格昂贵的问题,铋基焊料存在导热性能差,高脆性的问题。瞬态液相扩散焊接具有低温连接、高温服役、价格低廉、与现有焊接工艺兼容的优点,但是其存在接头厚度不够、接头韧性不足、技术不够成熟的问题。

3、低温烧结纳米银浆作为取代传统连接材料的一种新型连接材料,对电子器件及电路的发展有很重要的影响。低温烧结纳米银浆具有低温烧结、高温服役、优异的导热性能、导电性能的优点,在第三代半导体wbg材料的封装上具有良好的发展前途和应用前景。但是,低温烧结纳米银浆也存在电迁移、烧结时间长烧、结致密度偏低、封装成本较高等问题。为此本技术提供了一款高可靠性低温烧结铜浆及其制备方法。

技术实现思路

1、为解决上述技术问题,本技术提供了一种高可靠性低温烧结铜浆及其制备方法和应用。

2、本技术提供的一种高可靠性低温烧结铜浆,是通过以下技术方案得以实现的:

3、一种高可靠性低温烧结铜浆是由以下质量百分比的原料制成:0.5wt%~5wt%的氮化钛晶须、10wt%~25wt%的有机载体、余量为表面修饰的超细铜颗粒组合物;所述有机载体中含有有机硅改性环氧树脂、有机溶剂、分散剂、流平剂、固化剂、偶联剂;表面修饰的超细铜颗粒组合物中至少包括有表面修饰纳米簇的超细铜颗粒。

4、本技术中的高可靠性低温烧结铜浆在低温烧结下获得的互连接头具有优异的烧结强度、高导热性能、高可靠性和低的电阻率,满足第三代宽带隙半导体wbg的连接材料需求,可实现芯片表面电极与电路衬板之间的电、热和机械连接,进一步地可满足电动汽车、智能电网、新能源等行业中碳化硅器件或氮化镓器件应用需求。

5、进一步地,所述表面修饰纳米簇的超细铜颗粒的制备方法如下:先将3~6份的粒径d50=1-3微米的球形超细铜粉、3~6份的硝酸银、240~300份乙二醇以300-600rpm混合100-200s,然后进行超声分散处理2-4h,所得分散液以4-6℃/min的加热速度升温至138-145℃保温20-30min,自然冷却降温至室温后进行离心分离,所得固体物采用去离子水清洗干净,即可制得表面修饰纳米银簇的超细铜颗粒;所制得的表面修饰纳米银簇的超细铜颗粒表面负载的纳米银簇的粒径为10~20nm,且导电银粒子的形状为类球形。

6、通过采用上述技术方案,可改善低温烧结铜浆整体的抗氧化性能、接头连接稳定性能。

7、进一步地,所述表面修饰纳米簇的超细铜颗粒的制备方法如下:将10份的粒径d50=1~3微米的球形超细铜粉、1~2份的平均粒径为20~80nm的纳米银、100份的蒸馏水、10~25份的乙醇以300~600rpm混合300~600s,混合均匀后再转置行星球磨罐,所述行星球磨罐采用到的是直径1-4mm的碳化钨磨珠,通入高纯氩气排尽行星球磨罐中的空气,加压至0.5~0.8mpa后再以800-1600rpm球磨8~12h,泄压至常压后将所得球磨产物用蒸馏水冲洗转置于烧杯中,对所得球磨产物进行减压过滤得固体粉末,最后对所得固体粉末用蒸馏水清洗至少三次,所得固体粉末置于65-80℃下干燥4~12h得到成品表面修饰纳米簇的超细铜颗粒。

8、通过采用上述技术方案,可改善低温烧结铜浆整体的抗氧化性能、接头连接稳定性能。

9、进一步地,所述表面修饰纳米簇的超细铜颗粒的制备方法如下:先进行含有纳米银离子混合液的制备,取30-50份纳米银离子混合液与10份的粒径d50=1~3微米的球形超细铜粉以300~600rpm混合300~600s得分散液,对所得分散液进行过滤、清洗、干燥得固体物,所得固体物与100份的蒸馏水、10~25份的乙醇以300~600rpm混合300~600s,混合均匀后再转置行星球磨罐,所述行星球磨罐采用到的是直径1-4mm的碳化钨磨珠,通入高纯氩气排尽行星球磨罐中的空气,加压至0.5~0.8mpa后再以800-1600rpm球磨8~12h,泄压至常压后将所得球磨产物用蒸馏水冲洗转置于烧杯中,对所得球磨产物进行减压过滤得固体粉末,最后对所得固体粉末用蒸馏水清洗至少三次,所得固体粉末置于65-80℃下干燥4~12h得到成品表面修饰纳米簇的超细铜颗粒。

10、通过采用上述技术方案,可改善低温烧结铜浆整体的抗氧化性能、接头连接稳定性能。

11、进一步地,所述纳米银离子混合液的制备方法如下:先进行醋酸银氨络合物ch3coo(nh3)2ag的制备,然后向制备的醋酸银氨络合物ch3coo(nh3)2ag中缓慢滴加加入甲酸hcooh,所述甲酸hcooh与醋酸银氨络合物ch3coo(nh3)2ag的质量比为(18-20):(65~70),边滴加边搅拌,搅拌转速为1000-1500r/min,甲酸hcooh滴加完毕后,继续搅拌30-60min后陈化12-24h,所得混合液以4-6℃/min的加热速度升温至120-150℃保温30-60min,自然冷却降至室温即可制得纳米银离子混合液,所制得的纳米银离子混合液中含有类球形的导电纳米银粒子,所得类球形的导电纳米银粒子的粒径分布为2~20nm。

12、通过采用上述方案,可进一步改善低温烧结铜浆整体的抗氧化性能、接头连接稳定性。

13、进一步地,所述表面修饰的超细铜颗粒组合物中至少包括有表面修饰纳米簇的超细铜颗粒和单原子改性石墨烯粉剂,所述单原子改性石墨烯粉剂占表面修饰的超细铜颗粒组合物总质量的0.1wt%~1.0wt%,所述单原子改性石墨烯粉剂包括石墨烯载体和负载于石墨烯载体表面的过渡金属单原子;所述过渡金属单原子和石墨烯载体的质量比为1:(10-50);所述过渡金属单原子为cu、ag中的至少一种。

14、通过采用上述方案,可进一步改善低温烧结铜浆整体的抗氧化性能、接头连接稳定性切有利于进一步提升低温烧结铜浆整体的导电性能和导热性能。

15、进一步地,所述表面修饰的超细铜颗粒组合物中至少包括有表面修饰纳米簇的超细铜颗粒、单原子改性石墨烯粉剂和pda@gnp-导电纳米银粒子,所述pda@gnp-导电纳米银粒子占表面修饰的超细铜颗粒组合物总质量的0.5wt%~5wt%。

16、通过采用上述方案,可进一步改善低温烧结铜浆整体的抗氧化性能、接头连接稳定性切有利于进一步提升低温烧结铜浆整体的导电性能和导热性能。

17、进一步地,所述氮化钛晶须表面通过连接材料固定连接有碳纳米管cnts,所述连接材料为纳米银烧结体;所述氮化钛晶须表面的制备方法,包括以下步骤:s1:制备ag(2e4mi)2ac络合物溶液;s2,向ag(2e4mi)2ac络合物溶液中,加入聚乙烯吡咯烷酮pvp、cnts,所述聚乙烯吡咯烷酮pvp、cnts的质量比为1:(0.8~1.2),所述ag(2e4mi)2ac络合物溶液与聚乙烯吡咯烷酮pvp的质量比为(350~500):1,然后进行超声分散4-6h加入基体氮化钛晶须,所述基体氮化钛晶须的直径0.5~1.0um,长度为10~20um,所述氮化钛晶须与聚乙烯吡咯烷酮pvp的的质量比(8~12):1,所述氮化钛晶须添加完成后再进行1-2h的超声分散,得分散液;s3,所得分散液减压蒸馏去除ag(2e4mi)2ac络合物溶液中的有机溶剂所得将固体物进行高温烧结处理,烧结温度为200-220℃,所得固体物粉碎后,分散于乙醇,研磨,过滤,干燥得成品氮化钛晶须。

18、通过采用上述技术方案,可进一步改善低温烧结铜浆整体的抗氧化性能、接头连接稳定性切有利于进一步提升低温烧结铜浆整体的导电性能、导热性能,此外还可降低烧结温度,提升所制备的互连接头具有更好的剪切强度、杨氏模量和韧性。

19、本技术提供的一种高可靠性低温烧结铜浆的制备方法,是通过以下方案得以实现的:

20、一种高可靠性低温烧结铜浆的制备方法,包括以下步骤:

21、步骤一,表面修饰纳米簇的超细铜颗粒的制备,同时进行预制有机载体的配置,所述预制有机载体中不含有固化剂;

22、步骤二,表面修饰纳米簇的超细铜颗粒与浓度4-8g/l偶联剂水溶液进行超声波分散处理0.5-2h,沥干、低温烘干后得表面改性处理的表面修饰纳米簇的超细铜颗粒;

23、步骤三,向步骤一中所制得的预制有机载体中,以0.5-2.0g/s的添加速度同时加入步骤二中表面改性处理的表面修饰纳米簇的超细铜颗粒、氮化钛晶须,边添加边搅拌,搅拌转速为60-120r/min,添加完成后维持60-120r/min转速下加入固化剂搅拌5-10min,即可制得高可靠性低温烧结铜浆。

24、本技术中提供的制备方法相对简单,操作难度较低,便于实现工业化生产制造。

25、一种高可靠性低温烧结铜浆应用于电子工业领域的半导体封装互连材料,尤其用于第三代半导体wbg材料的封装互连材料电子浆料,实现芯片表面电极与电路衬板之间的电、热和机械连接,满足电动汽车、智能电网、新能源等行业中碳化硅器件或氮化镓器件应用需求。

26、综上所述,本技术具有以下优点:

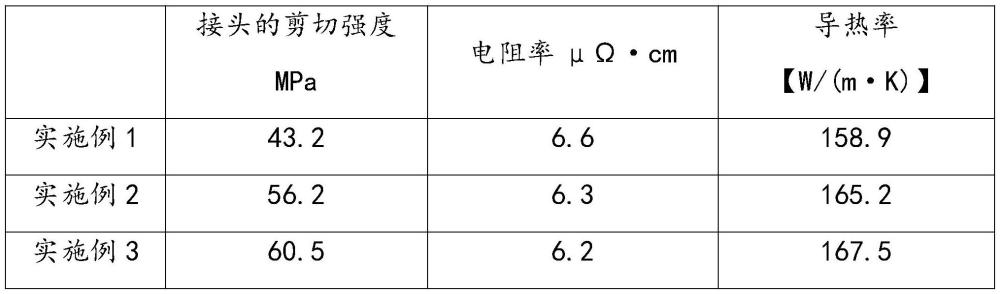

27、1、本技术在低温烧结下获得的互连接头具有优异的烧结强度、高导热性能、高可靠性和低的电阻率,满足第三代宽带隙半导体wbg的连接材料需求。

28、2、本技术中提供的制备方法相对简单,操作难度较低,便于实现工业化生产制造。

29、3、本技术应用于电子工业领域的半导体封装互连材料,尤其是第三代半导体wbg材料的封装互连材料电子浆料,实现芯片表面电极与电路衬板之间的电、热和机械连接。

- 还没有人留言评论。精彩留言会获得点赞!