一种水性复合粘结剂、电池极片及其应用的制作方法

本发明属于电池材料,具体涉及一种水性复合粘结剂、电池极片及其应用。

背景技术:

1、目前,以人造石墨为代表的碳基材料是锂离子电池负极中的主要材料,碳基材料的性能已经接近其理论比容量极限(372mah/g),为进一步提升电池能量密度,寻找更高比容量负极材料成为产业研究重点。

2、硅基负极的原材料主要由硅材料和石墨构成。硅在常温下与锂合金化,理论比容量高达4200mah/g,是目前石墨类负极材料的十倍以上。硅基负极具有明显的性能优势,不存在析锂隐患,安全性好于石墨类负极材料,而且储量丰富,成本低廉,其作为负极,能从各个方向提供锂离子嵌入和脱出的通道,快充性能优异,是最具潜力的下一代锂电池负极材料。但是,硅基负极在嵌锂过程中体积膨胀严重,材料导电性差,首效和循环性能有明显不足,制约了其商业化应用。

3、由于硅颗粒表面通常具有较多的含氧官能团,对于一些含有极性基团的高分子粘结剂具有较好的亲和性,而这些粘结剂多数也是具有水溶性的。目前运用于锂电池的水系粘结剂体系还集中于提高其对于负极颗粒的粘结性方面,通过极性基团的引入,将传统粘结剂对于负极颗粒的网兜型粘结作用转化为表面吸附型粘附作用,提高负极粘结剂的粘结性,通过这样也可以进一步减少粘结剂的使用,增加活性物质占比,增加电池的能量密度。

4、常规的水溶性粘结剂是丁苯胶乳体系(sbr),其一般与羧甲基纤维素(cmc)配合使用,但sbr本身的强度较低,粘结力不足,更无法抑制硅基负极在充放电中的体积膨胀。聚丙烯酸系列粘结剂能够在一定程度上克服sbr的性能缺陷,是近年来的研究热点。例如cn105633411a公开了一种适用于锂离子电池硅基负极材料的复合粘结剂,包括主粘结剂和配合粘结剂,所述主粘结剂为部分中和的聚丙烯酸,例如锂中和的聚丙烯酸,中和度为x,0<x<1;配合粘结剂为丁苯橡胶,主粘结剂占复合粘结剂的质量比为50%及以上;该复合粘结剂能够提升硅基负极材料电化学性能。cn114142040a公开了一种锂电池负极硅基材料粘结剂,包括40.6-54.3%的魔芋胶-丙烯酸接枝共聚物、22.6-28.7%的瓜尔胶、10.5-19.7%的海藻酸钠、0-5%的端羟基聚丁二烯,余量为水。该粘结剂能够使硅颗粒在分化后仍保持电子接触,具有较好的粘附力,可在一定程度上容纳硅的体积膨胀。

5、对于硅负极来说,现有的水系粘结剂还是具有缺陷的。硅负极在体积急剧变化的过程中由于应力产生与粘结剂分子分离,难以再次进行粘合,这就对负极粘结剂的粘弹性提出了要求,而聚丙烯酸系列粘结剂并不具备良好的粘弹性。也有研究人员提出用水性聚氨酯作为弹性链段加入粘结剂体系中提高弹性,例如cn110364734a公开了一种水性复配锂离子电池负极粘结剂,包括甘氨酰胺改性的聚丙烯酸paa-ga和水性聚氨酯的组合,其中paa-ga的质量分数为60-95%;但水性聚氨酯本身的耐热性能差,对于锂离子电池在运行过程中的产热是不耐受的,难以满足电池长期运行的基本性能要求。

6、因此,开发一种具有优良的粘弹性和粘结力的粘结剂,以满足硅基负极的性能要求,是本领域亟待解决的问题。

技术实现思路

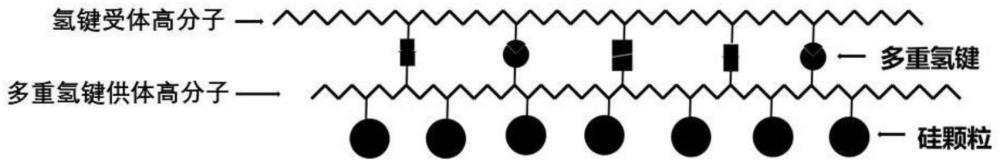

1、针对现有技术的不足,本发明的目的在于提供一种水性复合粘结剂、电池极片及其应用,通过特定的多重氢键供体高分子材料与氢键受体高分子材料复配,使所述水性复合粘结剂中具有多重氢键作用,从而形成富有弹性的分子结构,使其具有优异的粘弹性和粘结性能,能够充分适应硅基负极的体积膨胀,使包含其的锂离子电池具有显著提升的循环性能。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种水性复合粘结剂,所述水性复合粘结剂以质量份计包括如下组分:

4、多重氢键供体高分子材料 1-5份

5、氢键受体高分子材料 2-6份

6、溶剂 80-100份;

7、所述多重氢键供体高分子材料中包含至少两种氢键供体基团的组合。

8、本发明中,所述多重氢键供体高分子材料中包含至少两种氢键供体基团的组合,其与氢键受体高分子材料复配并相互作用,能够形成不同类型的多重氢键作用结构,使所述水性复合粘结剂不仅内部可以通过氢键连接成富有弹性的分子结构,交联密度更大,从而具有更高的撕裂强度、冲击强度和优异的韧性,提供优越的粘弹性;同时,所述水性复合粘结剂可以与硅活性物质(硅颗粒)表面形成氢键,提升粘结剂和硅颗粒的粘附作用;而且,由于多重氢键的作用,所述氢键受体高分子材料中的链段无法结晶,使体系的弹性进一步增强,更利于适应硅负极更大的体积变化。因此,本发明提供的水性复合粘结剂具有优异的粘弹性和粘结性能,能够提供高的撕裂强度、冲击强度和优异的韧性,并充分适应硅基负极的体积膨胀,使包含其的电池极片(负极极片)和锂离子电池具有更好的循环性能。

9、以下作为本发明的优选技术方案,但不作为对本发明提供的技术方案的限制,通过以下优选的技术方案,可以更好的达到和实现本发明的目的和有益效果。

10、本发明提供的水性复合粘结剂中,所述多重氢键供体高分子材料的质量份为1-5份,例如可以为1.5份、1.8份、2份、2.2份、2.5份、2.8份、3份、3.2份、3.5份、3.8份、4份、4.2份或4.5份,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值,进一步优选2-4份。

11、所述氢键受体高分子材料的质量份为2-6份,例如可以为2.5份、2.8份、3份、3.2份、3.5份、3.8份、4份、4.2份、4.5份、4.8份、5份、5.2份或5.5份,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值,进一步优选3-5份。

12、所述溶剂的质量份为80-100份,例如可以为82份、85份、88份、90份、92份、95份或98份,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

13、优选地,所述氢键供体基团示例性地包括但不限于:羧基、氨基、脲基嘧啶酮基团(upy)中的至少两种的组合。

14、优选地,所述多重氢键供体高分子材料中包含羧基、氨基、脲基嘧啶酮基团中的至少两种的组合。

15、本发明中,所述氨基包括伯氨基(-nh2)和/或仲氨基(-nh-)。

16、优选地,所述多重氢键供体高分子材料包括聚丙烯酸-脲基嘧啶酮(upy)共聚物、聚丙烯酸-丙烯酰胺共聚物、聚丙烯酰胺-脲基嘧啶酮(upy)共聚物、聚乙烯亚胺-丙烯酸-脲基嘧啶酮(upy)共聚物、聚丙烯酸-丙烯酰胺-脲基嘧啶酮(upy)共聚物中的任意一种或至少两种的组合。

17、优选地,所述多重氢键供体高分子材料的重均分子量为500-100000000,例如可以为1000、2000、5000、8000、10000、30000、50000、80000、100000、200000、300000、400000、500000、600000、700000、800000、900000、1000000、3000000、5000000、8000000、10000000、30000000、50000000或80000000,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

18、本发明中,所述多重氢键供体高分子材料可以为市售产品,也可通过本领域公知的合成方法(例如自由基聚合、接枝反应等)自制而成。只要含有氢键供体基团中的至少两种的多重氢键供体高分子材料,均适用于本发明。

19、示例性地,分子量(例如重均分子量)的相关数据采用凝胶渗透色谱法(gpc)测试得到。

20、优选地,所述氢键受体基团包括羟基、醚键、酯键中的任意一种或至少两种的组合,所述氢键受体高分子材料为主链上连有(含有)包括但不限于羟基(-oh)、醚键(-o-)、酯键(-coo-和/或-oco-)中的任意一种或至少两种的组合的聚合物。

21、优选地,所述氢键受体高分子材料中包含羟基、醚键、酯键中的任意一种或至少两种的组合。

22、优选地,所述氢键受体高分子材料包括聚乙烯醇、聚甲氧基二甲醚、聚四氢呋喃、聚乙烯醇-聚乙二醇共聚物、聚乳酸-聚乙二醇共聚物、聚醋酸乙烯酯-聚环氧乙烷共聚物中的任意一种或至少两种的组合。

23、优选地,所述氢键受体高分子材料的重均分子量为500-100000000,例如可以为1000、2000、5000、8000、10000、30000、50000、80000、100000、200000、300000、400000、500000、600000、700000、800000、900000、1000000、3000000、5000000、8000000、10000000、30000000、50000000或80000000,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

24、作为本发明的优选技术方案,所述多重氢键供体高分子材料与氢键受体高分子材料以特定的质量比例复配,一方面使水性复合粘结剂内部形成丰富的多重氢键作用,具有较大的交联密度,相对于单一组分的粘结剂,具有更高的撕裂强度,同时基于不同类型的多重氢键作用,使其具有更高的冲击强度和更强的韧性;另一方面,多重氢键作用使所述氢键受体高分子材料中含有的醚键和/或酯键的链段无法结晶,使体系的弹性增强,更加适应硅负极更大的体积变化;而且,所述水性复合粘结剂能够与硅颗粒表面形成氢键,相较于传统水系的sbr+cmc粘结剂和聚丙烯酸系粘结剂,具有更好的粘附性和粘结力。如果多重氢键供体高分子材料与氢键受体高分子材料的质量配比超出本发明限定的范围,则会使体系中的氢键供体、氢键受体中的其中之一过量,基团之间不能有效匹配形成氢键,不利于多重氢键结构的形成,导致粘结剂内部的交联密度下降,影响粘弹性和粘结力。

25、优选地,所述多重氢键供体高分子材料与氢键受体高分子材料的质量比为1:(1.1-3),例如可以为1:1.2、1:1.5、1:1.8、1:2、1:2.2、1:2.5或1:2.8等。

26、优选地,所述溶剂包括水和/或水溶性有机溶剂,进一步优选水。

27、优选地,所述水溶性有机溶剂包括二甲基亚砜、n-甲基吡咯烷酮、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺中的任意一种或至少两种的组合。

28、优选地,所述溶剂中还包括可选地分散剂。

29、第二方面,本发明提供一种如第一方面所述的水性复合粘结剂的制备方法,所述制备方法包括:将多重氢键供体高分子材料、氢键受体高分子材料与溶剂混合均匀,得到所述水性复合粘结剂。

30、优选地,所述制备方法包括:

31、将多重氢键供体高分子材料与20%-80%(例如25%、30%、35%、40%、45%、50%、55%、60%、65%、70%、75%等)配方量的溶剂混合均匀,得到多重氢键供体高分子溶液;

32、将氢键受体高分子材料与其余溶剂混合均匀,得到氢键受体高分子溶液;

33、将所述多重氢键供体高分子溶液与氢键受体高分子溶液混合均匀,得到所述水性复合粘结剂。

34、第三方面,本发明提供一种电池浆料,所述电池浆料包括如第一方面所述的水性复合粘结剂。

35、优选地,所述电池浆料包括活性物质和所述水性复合粘结剂的组合。

36、优选地,所述活性物质为负极活性物质。

37、优选地,所述负极活性物质包括硅基材料和/或碳基材料,进一步优选包括硅基材料和可选地碳基材料的组合。

38、优选地,所述硅基材料包括纳米硅、微米硅、多孔硅、非晶硅、硅氧化物中的任意一种或至少两种的组合。

39、优选地,所述碳基材料包括石墨、炭黑、碳纳米管、碳纤维、中间相碳微球、石油焦中的任意一种或至少两种的组合。

40、优选地,以所述活性物质(负极活性物质)的质量为100份计,所述水性复合粘结剂的固形份的质量为0.01-5份,例如可以为0.05份、0.1份、0.3份、0.5份、0.7份、0.9份、1份、1.2份、1.5份、1.8份、2份、2.2份、2.5份、2.8份、3份、3.2份、3.5份、3.8份、4份或4.5份,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

41、优选地,所述电池浆料中还包括导电剂。

42、优选地,所述导电剂包括导电炭黑、乙炔黑、碳纤维、碳纳米管、科琴黑、石墨烯、石墨中的任意一种或至少两种的组合。

43、优选地,以所述活性物质(负极活性物质)的质量为100份计,所述导电剂的质量≤5份,例如可以为0、0.01份、0.05份、0.1份、0.3份、0.5份、0.7份、0.9份、1份、1.2份、1.5份、1.8份、2份、2.2份、2.5份、2.8份、3份、3.2份、3.5份、3.8份、4份或4.5份,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

44、第四方面,本发明提供一种电池极片,所述电池极片包括集流体和设置于所述集流体上的涂层,所述涂层通过如第三方面所述的电池浆料制备而成。

45、优选地,所述电池浆料中的活性物质为负极活性物质,所述电池极片为负极极片。

46、优选地,所述负极活性物质包括硅基材料和可选地碳基材料的组合,由此所述负极极片为硅基负极极片。

47、示例性地,所述负极极片通过如下方法进行制备,所述方法包括:将所述电池浆料涂布于集流体上,干燥,得到所述负极极片。

48、作为本发明的优选技术方案,所述负极极片的剥离强度≥0.22kn/m,优选为0.22-0.35kn/m。

49、第五方面,本发明提供一种锂离子电池,所述锂离子电池包括如第四方面所述的电池极片。

50、相对于现有技术,本发明具有以下有益效果:

51、(1)本发明提供的水性复合粘结剂中,通过多重氢键供体高分子材料与氢键受体高分子材料复配并相互作用,形成不同类型的多重氢键作用结构,使粘结剂内部具有更大的交联密度。所述水性复合粘结剂具有优异的弹性和粘结性能,与硅颗粒的粘附性好,能够提供更高的撕裂强度、冲击强度和更强的韧性,并充分适应硅基负极的体积形变,使包含其的电池极片和锂离子电池具有更好的循环性能。

52、(2)所述水性复合粘结剂具有显著提升的粘结力,采用其制备的硅基负极极片的剥离强度≥0.22kn/m,弯折10次以上表面无折痕,表明水性复合粘结剂具有优异的弹性,可以契合硅基负极在充放电过程中巨大的体积形变,使包含其的锂离子电池的循环容量保持率提升,循环性能获得明显优化。

- 还没有人留言评论。精彩留言会获得点赞!