多原子共掺杂硅碳复合负极材料及制备方法、应用、电池与流程

本发明具体涉及一种多原子共掺杂硅碳复合负极材料及制备方法、应用、电池。

背景技术:

1、化石燃料的有限供应和全球变暖正在促进电动汽车(ev)的发展,锂离子电池广泛用于便携式设备、电动汽车等诸多领域。目前,商业化的锂离子电池负极材料主要是传统的石墨负极材料,但因其比容量(理论容量372mah/g)小,已不能满足当前市场对高能量密度和长循环寿命的需求。si已被证明在锂离子实验室中表现出高理论容量(4200mah/g)和低放电电位,且储量丰富,价格便宜,但一方面,由于硅在锂化和剥离过程中发生较大体积变化(约300%),导致电极粉碎,电极材料接触损失,固体电解质界面持续增长(sei),从而造成可逆容量迅速衰减。另一方面,纯si材料的电子电导率很低,难以满足大电流充放电所必需的电子传导能力,造成大电流充放电容量衰减严重。故造成硅的实际应用受到限制。

2、为了获得高能量密度和高安全性的锂离子电池负极材料,常常采用硅基材料和碳基材料制备复合材料来实现,如通过化学气相沉积法(cvd)、碳包覆法、溶胶凝胶法、高温热解法、机械球磨法、水热合成法等方法获得。

3、专利cn116666606a具体公开了一种硅基负极材料及制备方法,将硅基活性物质置于管式炉中,通入炔烃气体,设定包覆温度和包覆时间,得到表面包覆无定形碳层的前驱材料,前驱材料置于沉积室中,通入循环冷却水,通入氮气并设置氮气流速,设定脉冲时间以及铝源和氧源的循环周期,得到硅基负极材料。其结合原子层沉积和化学气相沉积(cvd)方法实现了多层核壳结构,有效地提高硅基负极材料的导电性以及表面稳定性,但化学气相沉积工艺成本较高,需要较高温度下完成,沉积效率低,设备复杂。专利cn116632212a公开了一种硅碳负极材料及其制备方法、锂离子电池和用电装置,将石墨和硅混合后,在惰性氛围中,通过高温熔融反应将碳化硅和硅镶嵌到石墨表面,加入沥青混合后,在惰性氛围中碳化处理,即得到所述硅碳负极材料;将石墨和纳米硅置于球磨罐中,球磨混合2h后得到混合物高温熔融,制得镶嵌有碳化硅和硅的石墨,与沥青混合后,置于球磨罐中球磨混合2h,在氮气气氛下炭化后制得所述硅碳负极材料。该方法虽然弥补了硅的膨胀缺陷,提高了复合材料的比容量,获得了高性能的材料,同时仍存在硅粉和碳化硅嵌入石墨的量难控,球磨法对硅粉的粉化增加,效率低且能耗大,且高温下硅粉易氧化成氧化硅的问题。

4、因此,需要一种低能耗、高效率、易控制的方法,获得具有更优倍率性能、优异循环性能和优异稳定性的si/c复合负极材料。

技术实现思路

1、本发明所要解决的技术问题在于克服现有技术硅碳负极材料中硅组分的体积容易膨胀导致电化学性能衰减的缺陷,而提供了一种多原子共掺杂硅碳复合负极材料及制备方法、应用、电池。本发明的多原子共掺杂硅碳复合负极材料,通过对掺杂载体的选择及采用多原子共掺杂,可有效解决硅组分体积膨胀的问题,且由该负极材料制得的电池兼具较佳的首次放电比容量、首次库伦效率、循环稳定性和倍率性能。本发明的制备方法简单,实用性较高,易于工业化生产。

2、本发明中,氧化石墨为表面具有大量褶皱的片层结构,其丰富的含氧官能团可增强其表面活性,为小颗粒硅源的结合预留空隙,可使硅源能更好地、更稳定地与氧化石墨结合制得具有良好的形貌的硅碳复合材料。此外,杂原子氮、磷和硼的共掺杂,利用杂原子间的协同效应进一步防止了si的粉化,对硅碳复合材料进行调控与修饰,可以有限改善硅碳复合材料的电子性质和化学反应性,在改善电极与电解液的相容性方面具有协同效应,从而显著改善多原子共掺杂硅碳复合负极材料的电化学性能。

3、实现本发明上述目的所采用的技术方案为:

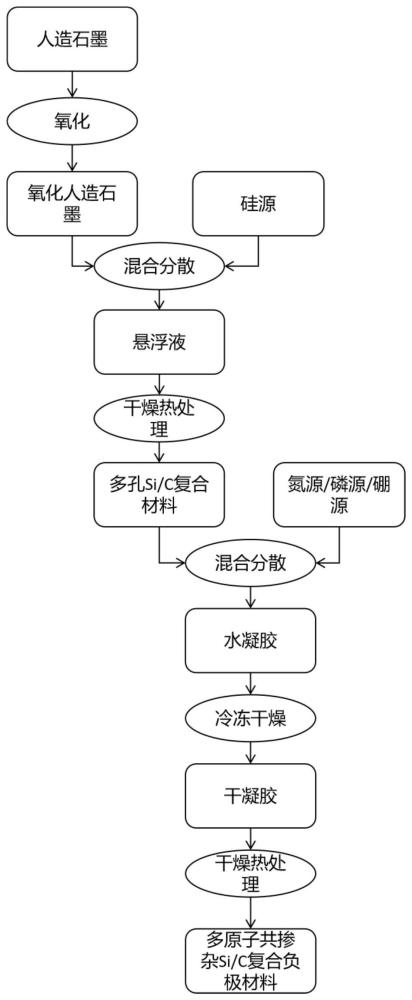

4、本发明提供了一种多原子共掺杂硅碳复合负极材料的制备方法,其包括下述步骤:将氧化石墨和硅源混合,得硅碳复合材料;将所述硅碳复合材料、氮源、磷源和硼源经自组装、煅烧,可得所述多原子共掺杂硅碳复合负极材料;

5、所述氧化石墨和所述硅源的质量比为1:(0.1-1)。

6、本发明中,所述氧化石墨的制备方法可为本领域常规,例如采用hummers法氧化,制备方法包括下述步骤:将石墨和氧化剂、硝酸钠按照质量比1.5:(3-7):(0.5-1.5)加入浓硫酸中,在2-5℃的条件下氧化1-2h后,升温至30-40℃继续氧化2-3h,再用氧化剂在90-100℃下进一步反应,直到反应液变成金黄色;将反应后的溶液在离心机中多次离心洗涤,直至bacl2检测无白色沉淀生成,说明没有so42-的存在,样品在40-50℃温度下干燥1-2h烘干,即得到氧化石墨。

7、其中,所述石墨的种类可为本领域常规,例如人造石墨和/或天然石墨。所述人造石墨可为煤系和/或石油系人造石墨。

8、其中,所述氧化剂可为双氧水、高锰酸钾和重铬酸钾中的一种或多种,例如高锰酸钾。

9、其中,所述氧化剂的用量质量可为石墨质量的0.5-20倍。例如,当所述氧化剂为双氧水时,所述氧化剂的质量为石墨质量的0.5-20倍。当所述氧化剂为高锰酸钾时,所述氧化剂的质量为石墨质量的0.5-5倍。当所述氧化剂为重铬酸时,所述氧化剂的质量为石墨质量的1-3倍。

10、其中,所述干燥的方式可为本领域常规,例如真空干燥。

11、本发明中,所述硅源的种类可为本领域常规,较佳地为纳米硅粉、碳包覆纳米硅粉和氧化亚硅粉中的一种或多种,例如氧化亚硅粉。

12、本发明中,所述氧化石墨和所述硅源的质量比较佳地为1:(0.5-0.8),例如1:0.6。

13、本发明中,所述硅碳复合材料的制备方法较佳地包括下述步骤:将所述氧化石墨、所述硅源和溶剂混合、超声分散、干燥、热处理,可得。

14、其中,所述溶剂的种类可为本领域常规,例如有机溶剂和无机溶剂。

15、所述有机溶剂可为聚丙烯酰胺、丙二醇、n-n二甲基酰胺、丙二胺和无水乙醇中的一种或多种。

16、所述无机溶剂可为去离子水。

17、其中,所述混合的过程中较佳地还加入分散剂。所述分散剂较佳地为十六烷基溴化铵。所述分散剂的用量较佳地为所述氧化石墨的质量的0.05-0.1倍,例如0.08倍。

18、其中,所述超声分散的时间可为1-2h,例如1.5h。

19、其中,所述干燥的方式可为本领域常规,例如真空干燥、喷雾干燥和蒸发固化中的一种或多种。

20、当所述干燥为真空干燥时,所述干燥的温度可为60-100℃,例如80℃。

21、当所述干燥为喷雾干燥时,所述干燥的温度可为160-220℃。

22、当所述干燥为蒸发固化时,所述干燥的温度可为60-130℃。

23、其中,所述热处理的设备较佳地为程序控温管式炉。

24、其中,所述热处理较佳地在惰性气氛下进行。所述惰性气氛可为氮气、氦气或氩气。

25、其中,所述热处理的温度较佳地为500-1200℃,例如700℃。

26、其中,所述热处理的时间较佳地为5-20h,例如7h。

27、其中,所述热处理的升温速率较佳地为2-10℃/min。

28、本发明中,所述氮源、磷源和硼源中所含有的元素除n、p或b之外,其他的物质均可在煅烧过程中被去除,例如c、h和o。

29、本发明中,所述氮源的种类可为本领域常规,较佳地为含有氮元素的亲水性物质,更佳地为三聚氰胺、聚酰亚胺和尿素中的一种或多种,例如聚酰亚胺。

30、其中,当所述氮源为聚酰亚胺时,所述聚酰亚胺的分子量可为200-500g/mol,例如428.39g/mol。

31、本发明中,所述磷源的种类可为本领域常规,较佳地为含有磷元素的亲水性物质,更佳地为植酸、磷酸和磷酸氢二胺中的一种或多种,例如磷酸或植酸。

32、本发明中,所述硼源的种类可为本领域常规,较佳地为含有硼元素的亲水性物质,更佳地为硼酸、硼酸三乙酯和硼酸三丙酯中的一种或多种,例如硼酸或硼酸三乙酯。

33、本发明中,所述硅碳复合材料和所述硼源的质量比可为1:(0.05-0.5),较佳地为1:(0.05-0.4),例如1:0.25、1:0.3432、1:0.3、1:0.05或1:0.15。

34、本发明中,所述硅碳复合材料和所述磷源的质量比可为1:(0.1-3),较佳地为1:(0.1-2.5),例如1:1.1、1:1.936、1:0.1、1:0.3、1:2.5或1:1。

35、本发明中,所述硅碳复合材料和氮源的质量比可为1:(0.01-0.5),较佳地为1:(0.03-0.3),例如1:0.1、1:0.03或1:0.3。

36、本发明中,所述硅碳复合材料、所述硼源、所述磷源和所述氮源的质量比可为1:(0.05-0.5):(0.1-3):(0.01-0.5),较佳地为1:(0.05-0.4):(0.1-2.5):(0.03-0.3),例如1:0.25:1.1:0.1、1:0.3432:1.1:0.1、1:0.25:1.936:0.1、1:0.3:0.1:0.1、1:0.05:0.1:0.1、1:0.15:0.3:0.1、1:0.15:2.5:0.1、1:0.15:1:0.03或1:0.15:1:0.3。

37、本发明中,通过对四种组分的比例调控,实现氮、磷和硼杂原子高效掺杂,同时有助于获得更加优异的电化学性能。

38、本发明中,所述自组装较佳地通过冷冻干燥进行。

39、其中,所述冷冻干燥的温度较佳地为-30℃至-90℃,例如-80℃。

40、其中,所述冷冻干燥的时间较佳地为20-30h,例如22h。

41、本发明中,所述煅烧的目的在于去除结合水和杂质。

42、本发明中,所述煅烧的温度较佳地为500℃-1200℃,例如900℃。

43、本发明中,所述煅烧的时间较佳地为1-6h,例如3h。

44、本发明中,所述煅烧时,升温速率较佳地为2-10℃/min。

45、本发明中,所述煅烧后一般还包括干燥的步骤。

46、其中,所述干燥的方式可为真空干燥。所述干燥的温度可为40-50℃。所述干燥的时间可为1-2h。

47、本发明还提供了一种多原子共掺杂硅碳复合负极材料,其采用如前所述的制备方法制得。

48、本发明还提供了一种如前所述的多原子共掺杂硅碳复合负极材料在电池中的应用。

49、本发明还提供了一种电池,其包括如前所述的多原子共掺杂硅碳复合负极材料。

50、在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

51、本发明所用试剂和原料均市售可得。

52、本发明的积极进步效果在于:

53、(1)由本发明的多原子共掺杂硅碳复合负极材料制得的电池具有优异的首次放电比容量、首次库伦效率、倍率性能和循环稳定性,一定程度缓解了si在锂离子电池中的循环膨胀缺陷。

54、(2)本发明的制备方法简单,实用性较高,易于工业化生产。

- 还没有人留言评论。精彩留言会获得点赞!