本发明涉及线束制造,具体涉及一种自动化线束生产系统及线束生产方法。

背景技术:

1、线束通常是指一组电线或电缆,它们被捆绑在一起,通常用于电气系统、汽车、飞机、船舶等设备中,线束通常由绝缘电线、连接器、保护套管和其他辅助材料组成,用于传输电力或信号,由于线束通常包含多根电线,因此在生产过程中,通常会使用胶带或其他固定材料将线束固定在一起。

2、线束在用胶布进行缠绕时,当使用具有较大粘附力的胶带与汽车线束卷绕时,由于胶带从胶带卷撕下的过程中需要较大的解卷力,这会对在线束缠绕时产生扭矩并之间作用于线束,进而使线束产生扭转,而线束受到扭转不仅会对线材造成损伤,影响线束的使用寿命,而且会使得线材缠绕,进而影响后续使用;此外,在胶带与汽车线束卷绕过程中,由于汽车线束是柔性材料,旋转卷绕机构对汽车线束表面的作用会引起较大的扰动,这会导致胶带与汽车线束卷绕过程中出现偏移,而传统的刚性装夹方法会对汽车线束造成一定损伤。

3、现有技术中提出了一种汽车线束生产加工设备(公开号为cn116525210a)的中国专利,来解决上述存在的技术问题,该专利文献所公开的技术方案如下:通过设置预解卷单元对胶带进行预解卷动作,进而巧妙地避免在胶带与汽车线束缠绕的初始阶段,由于胶带本身粘附力过大,汽车线束会产生较大扭转的威胁;同时基于纯非线性动力学模型设置了抑振单元,防止胶带在汽车线束卷绕过程中由于高振幅扰动会产生偏移的问题,同时解决了刚性夹持会导致汽车线束受到损伤的问题,但是该技术在实际应用过程中仍存在以下不足:

4、对线束的缠绕通过设置与解卷结构提前对胶布进行解卷,会额外增加加工步骤,进而影响加工效率,且在缠绕过程中胶布高速转动进行缠绕,通过设置预解卷结构;此外,在缠绕过程中,需要移动线束,而通常是通过控制线束夹具的活动来实现,然而,随着活动的进行,缠绕位置与固定位置之间的距离逐渐增大,导致扭矩增大,使得线束容易扭曲,进而仍存在对线束扭转的威胁。

技术实现思路

1、本发明的目的在于提供一种自动化线束生产系统及线束生产方法,以解决上述背景技术中提出的问题。

2、为解决上述技术问题,本发明所采用的技术方案是:

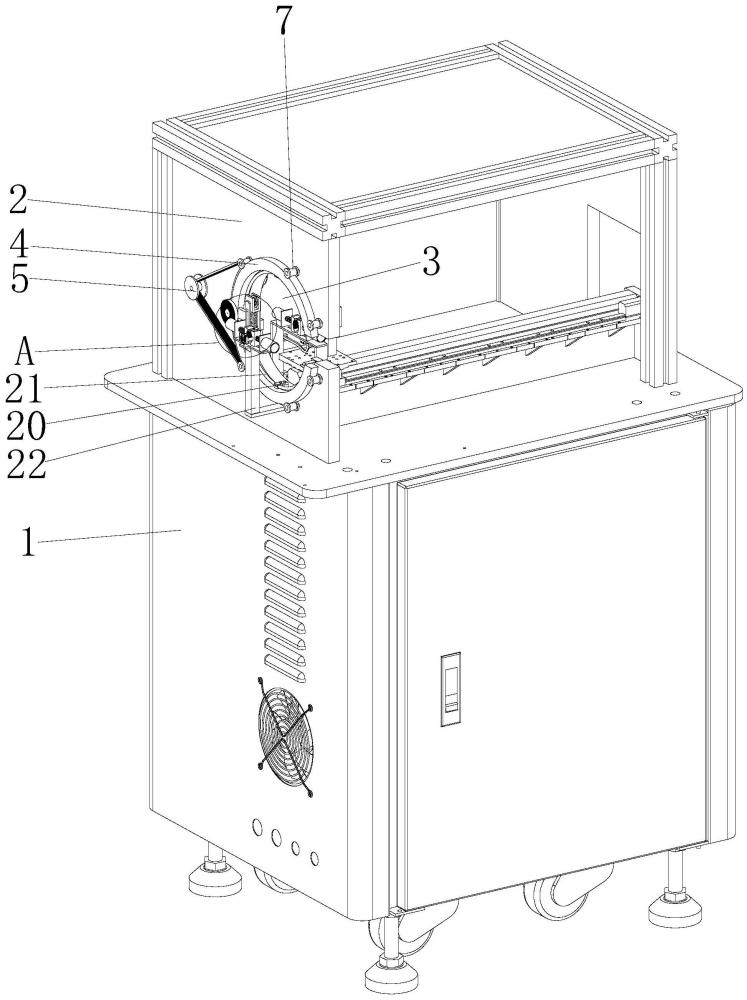

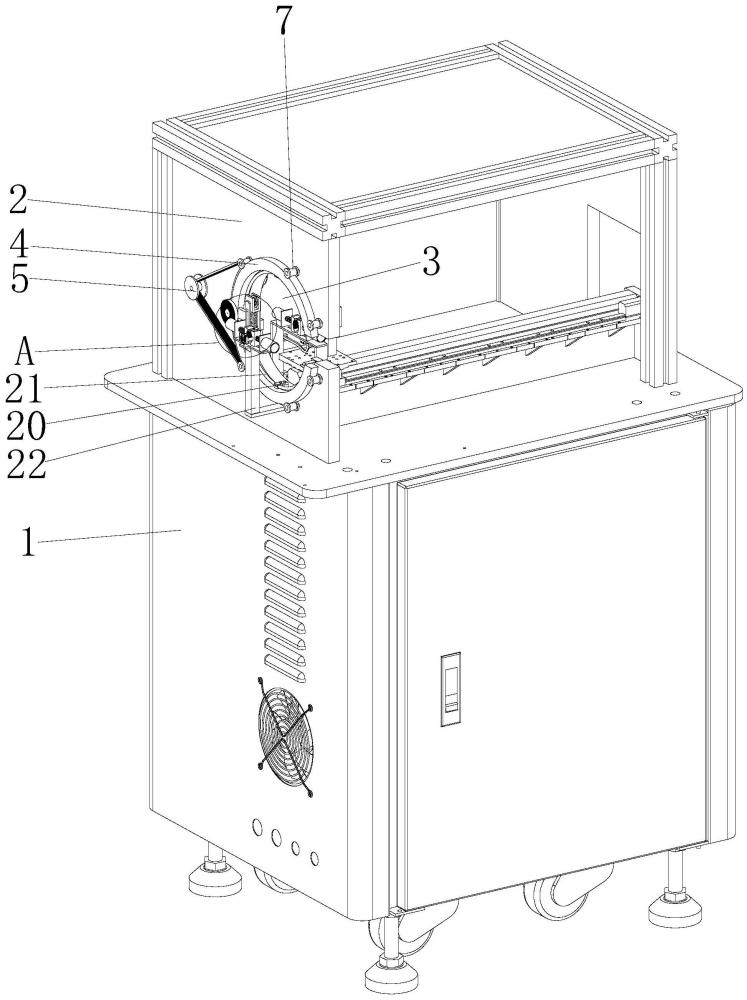

3、一种自动化线束生产系统,包括主体和缠绕环;主体的顶部固定连接有侧板,侧板的一侧开设有贯通至另一侧的缠胶槽,缠绕环的一侧设置有开口,缠绕环设置在侧板的一侧,侧板的一侧设置有用于控制缠绕环转动的驱动装置,缠绕环的一侧转动连接有放胶盘,放胶盘的外侧放置有胶布卷,放胶盘的一端通过螺钉连接有固定盘,胶布卷通过固定盘固定在放胶盘的外侧,缠绕环的内侧设置有用于承受胶布卷缠绕过程中产生的解卷力的辅助支撑装置,缠绕环的两侧均设置有辅助定位装置,辅助定位装置用于在距离缠绕部位较近的位置对线束进行固定,主体的顶部固定连接有支撑台,支撑台的顶部设置有送料装置,送料装置用于控制线束活动以配合缠绕操作;驱动装置包括电机,电机固定安装在侧板的一侧,侧板的一侧转动连接有多个皮带轮,皮带轮的外侧之间通过传动皮带传动连接,侧板靠近皮带轮的一侧转动连接有多个辅助轮,缠绕环放置在传动皮带与各个辅助轮的外侧之间且缠绕环与二者均紧密贴合;

4、采用上述技术方案,控制电机工作带动皮带轮转动,进而通过传动皮带带动缠绕环转动,以此使得胶布卷开始绕线束旋转。

5、本发明技术方案的进一步改进在于:辅助支撑装置包括辅助安装板,辅助安装板固定连接在缠绕环的内侧,辅助安装板的一侧固定连接有受力架,受力架内侧的底部滑动连接有第一滑杆,第一滑杆的底部延伸至受力架的下方且固定连接有垫块,第一滑杆的顶部固定连接有活动架,活动架的内侧之间转动连接有分力轮,第一滑杆的外侧且位于受力架的内侧套有第一弹簧,受力架的两侧均开设有的第一限位槽,活动架的两侧均固定连接有第一限位块,第一限位块的外侧与第一限位槽滑动连接。

6、采用上述技术方案,在缠绕过程中,胶布卷在胶布解卷过程中产生解卷力,解卷力作用在伴随胶布一起转动的分力轮上,使得分力轮挤压第一弹簧,进而使胶布卷的解卷力作用在分力轮上,减少胶布卷解卷力造成的线束扭曲的情况。

7、本发明技术方案的进一步改进在于:缠胶槽的内侧固定连接有多个固定架,固定架的一侧延伸至缠绕环的内部,固定架之间且位于缠绕环的内部固定安装有制冷管,固定架与缠绕环之间互不接触。

8、采用上述技术方案,通过设置制冷管对缠绕及解卷环境进行降温,降温后胶布的粘性减弱,故会一定程度上减少胶布的解卷力,同时也能够减少胶布对分力轮的粘连作用,以此进一步减少了解卷力对线束扭曲的作用。

9、本发明技术方案的进一步改进在于:侧板靠近皮带轮的一侧和支撑台的顶部均固定连接有安装架,位于支撑台顶部安装架的一侧固定连接有第一安装板,位于侧板外侧安装架的一侧固定连接有第二安装板,第一安装板的顶部固定安装有电热管。

10、采用上述技术方案,通过电热管进行加热,使胶布粘性恢复,使得胶布将线束稳定地包裹,进而不会影响降温操作对线束的加工效果。

11、本发明技术方案的进一步改进在于:辅助定位装置包括两个定位板,两个定位板均固定连接在安装架的顶部,定位板相远离的一侧均固定连接有活塞筒,活塞筒的内壁之间均滑动连接有活塞板,定位板的一侧均滑动连接有空心杆,空心杆的一端固定连接有辅助夹块,空心杆的外侧套有第二弹簧,空心杆远离辅助夹块的一端延伸至活塞筒的内部且与活塞板固定连接,空心杆的外侧且位于活塞筒的内部开设有连通孔,辅助夹块相靠近的一侧均固定连接有充气囊,辅助夹块的内部开设有使充气囊与空心杆内部相通的气孔,充气囊相靠近的一侧均设置有硅胶条纹,硅胶条纹与空心杆相互垂直,安装架的顶部对称开设有第二限位槽,辅助夹块的底部均固定连接有第二限位块,第二限位块与第二限位槽和安装架的底部均滑动连接,辅助夹块顶部相靠近的一侧均设置有斜面。

12、采用上述技术方案,通过将线束放入两个辅助夹块之间,辅助夹块在第二弹簧的弹力作用下被束缚,在辅助夹块复位时,通过空心杆带动活塞板复位使得活塞筒中产生正压,对充气囊进行充气,以适配线束的不规则形状进行固定,充气囊相靠近的一侧设置有平行于线束输送方向的硅胶条纹,进而线束在硅胶条纹间转动的扭矩会受到限制,但在线束的移动方向上则使得线束与硅胶条纹之间相对滑动,进而使得线束在轴向上移动但不会在周向上转动。

13、本发明技术方案的进一步改进在于:第二安装板的顶部固定连接有理线架,辅助夹块的一侧固定连接有侧架,侧架相靠近的一端均固定连接有限位杆,限位杆与理线架滑动连接。

14、采用上述技术方案,在将线束的中间部位从两个垫块的顶部向下放入的过程中,在斜面作用下推动两个辅助夹块向相远离的一侧活动,同时通过侧架带动限位杆向相远离的一侧活动,此时可将线束未缠绕的分叉部位放入理线架,伴随线束放入辅助夹块后复位会带动限位杆复位,进而使得分叉线不会脱离,在线束移动过程中,分叉线沿着理线架的各个缝隙活动实现理线。

15、本发明技术方案的进一步改进在于:送料装置包括伺服模组,伺服模组固定安装在支撑台的顶部,伺服模组的活动部固定连接有移动架,移动架的顶部螺纹连接有螺杆,螺杆的顶部固定连接有旋钮,螺杆的底部延伸至移动架的内侧且转动连接有定位块,定位块的外侧与移动架的内壁滑动连接,移动架内壁的底部与定位块的底部均设置有橡胶条纹,橡胶条纹与伺服模组活动部的活动方向垂直。

16、采用上述技术方案,通过旋动螺杆以带动定位块活动将线束一端进行固定,定位块与移动架内侧存在与线束移动方向垂直的橡胶条纹,条纹本身橡胶材质存在较大的摩擦力能够对线束起一定的固定作用,同时通过多重条纹以使固定更稳定。

17、本发明技术方案的进一步改进在于:分力轮设置为聚四氟乙烯材质,随时分力轮的外侧设置有齿状接触部。

18、采用上述技术方案,通过将分力轮设置为不易被胶布粘连的光滑材质,同时设置齿状接触部与胶布进行接触,以此减少与胶布的接触面积,进而减少胶布与分力轮之间产生粘力,进而避免了胶布与分力轮脱离时产生解卷力的影响。

19、一种自动化线束生产系统的线束生产方法,包括以下步骤:

20、s1:将胶布卷放置在放胶盘上,并通过螺钉将固定盘固定在放胶盘上以将胶布卷固定住,将线束通过缠胶槽,将胶布一端取下并绕过分力轮后手动缠绕初始打底的胶布,将已缠绕过胶布的线束一端通过电热管中央位置直至放置在移动架内部,旋动螺杆,以带动定位块活动将线束一端进行固定,将线束的中间部位从两个垫块的顶部向下放入,使得在斜面作用下推动两个辅助夹块向相远离的一侧活动,同时通过侧架带动限位杆向相远离的一侧活动,此时可将线束未缠绕的分叉部位放入理线架,同时将线束放入两个辅助夹块之间,辅助夹块在第二弹簧的弹力作用下被束缚,在辅助夹块复位时,通过空心杆带动活塞板复位使得活塞筒中产生正压,对充气囊进行充气,以适配线束的不规则形状进行固定,以此完成线束缠绕前的准备工作;

21、采用上述技术方案,通过将线束放入两个辅助夹块之间,辅助夹块在第二弹簧的弹力作用下被束缚,在辅助夹块复位时,通过空心杆带动活塞板复位使得活塞筒中产生正压,对充气囊进行充气,以适配线束的不规则形状进行固定,充气囊相靠近的一侧设置有平行于线束输送方向的硅胶条纹,进而线束在硅胶条纹间转动的扭矩会受到限制,但在线束的移动方向上则使得线束与硅胶条纹之间相对滑动,进而使得线束在轴向上移动但不会在周向上转动,并通过将线束未缠绕的分叉部位放入理线架,伴随线束放入辅助夹块后复位会带动限位杆复位,进而使得分叉线不会脱离,在线束移动过程中,分叉线沿着理线架的各个缝隙活动实现理线,进而使线束更整齐,以便于进行固定。

22、s2:完成线束缠绕准备工作后,即可开始缠绕操作,控制电机工作带动皮带轮转动,进而通过传动皮带带动缠绕环转动,以此使得胶布卷开始绕线束旋转,与此同时,控制伺服模组工作,使得移动架带动线束的一端进行移动,使线束在移动的同时通过胶布卷进行缠绕,在缠绕过程中,胶布卷在胶布解卷过程中产生解卷力,解卷力作用在伴随胶布一起转动的分力轮上,使得分力轮挤压第一弹簧,减少胶布卷解卷力造成的线束扭曲的情况;

23、采用上述技术方案,通过设置分力轮分担胶布的解卷力,在缠绕过程中,胶布卷在胶布解卷过程中产生解卷力,解卷力作用在伴随胶布一起转动的分力轮上,使得分力轮挤压第一弹簧,进而使胶布卷的解卷力作用在分力轮上,减少胶布卷解卷力造成的线束扭曲的情况。

24、s3:在上述线束缠绕过程中,控制制冷管工作,以对缠绕环境进行降温,降温后胶布的粘性减弱,故会一定程度上减少胶布的解卷力,同时也能够减少胶布对分力轮的粘连作用,以此进一步减少了解卷力对线束扭曲的作用;

25、采用上述技术方案,通过设置制冷管对缠绕及解卷环境进行降温,降温后胶布的粘性减弱,故会一定程度上减少胶布的解卷力,同时也能够减少胶布对分力轮的粘连作用,以此进一步减少了解卷力对线束扭曲的作用。

26、s4:完成上述缠绕操作后,线束从电热管中央位置通过,通过电热管进行加热,使胶布粘性恢复,使得胶布将线束稳定地包裹,进而不会影响降温操作对线束的加工效果,线束经输送直至缠绕至末端,即完成线束的加工操作,通过旋动螺杆使得定位块向上活动即可将线束释放,进而能够将缠绕好的线束取下。

27、采用上述技术方案,通过设置电热管对缠绕完成后的线束进行加热,使胶布粘性恢复,使得胶布将线束稳定地包裹,进而不会影响降温操作对线束的加工效果。

28、由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

29、1、本发明提供一种自动化线束生产系统及线束生产方法,通过设置分力轮,在缠绕过程中,胶布卷在胶布解卷过程中产生解卷力,解卷力作用在伴随胶布一起转动的分力轮上,使得分力轮挤压第一弹簧,进而使胶布卷的解卷力作用在分力轮上,减少胶布卷解卷力造成的线束扭曲的情况,分力轮在分担胶布解卷力时,需要受胶布的作用,容易产生粘连,通过将分力轮设置为不易粘连胶布的光滑材质,同时设置齿状接触部与胶布进行接触,以此减少与胶布的接触面积,进而减少胶布与分力轮之间产生粘力,进而避免了胶布与分力轮脱离时产生解卷力的影响,大大减少了缠绕过程中胶布产生的扭矩对线束的影响。

30、2、本发明提供一种自动化线束生产系统及线束生产方法,通过设置与缠绕位置相对较近的辅助定位装置,通过将线束放入两个辅助夹块之间,辅助夹块在第二弹簧的弹力作用下被束缚,在辅助夹块复位时,通过空心杆带动活塞板复位使得活塞筒中产生正压,对充气囊进行充气,以适配线束的不规则形状进行固定,充气囊相靠近的一侧设置有平行于线束输送方向的硅胶条纹,进而线束在硅胶条纹间转动的扭矩会受到限制,但在线束的移动方向上则使得线束与硅胶条纹之间相对滑动,进而使得线束在轴向上移动但不会在周向上转动,其中,辅助夹块设置的位置接近缠绕位置,进而能够减少线束在轴向上的扭矩,进而能够进一步减少缠绕对线束的扭转作用。

31、3、本发明提供一种自动化线束生产系统及线束生产方法,通过设置制冷管对缠绕及解卷环境进行降温,降温后胶布的粘性减弱,故会一定程度上减少胶布的解卷力,同时也能够减少胶布对分力轮的粘连作用,以此进一步减少了解卷力对线束扭曲的作用,同时通过设置电热管对缠绕完成的线束进行加热,使胶布粘性恢复,使得胶布将线束稳定地包裹,进而不会影响降温操作对线束的加工效果。

32、4、通过设置在对线束进行固定的定位块上设置与线束移动方向垂直的橡胶条纹,能够利用条纹本身橡胶材质存在较大的摩擦力能够对线束起一定的固定作用,同时通过多重条纹以使固定更稳定,而橡胶材质本身具有柔软的特性,故而不会伤害到线束本身,提高了线束生产的效果。