一种耐腐蚀无引线非晶碳传感器芯片的制造和封装方法

本发明属于耐海水腐蚀传感器,具体涉及一种耐腐蚀无引线非晶碳传感器芯片的制造和封装方法。

背景技术:

1、随着海洋技术的进一步探索发展,人们对于高耐久性、高可靠性的海洋基础设施和部件的需求迅速增加。然而目前存在的问题在于:(1)传统的mems传感器不可避免的需要金属作为引线和电极。然而金属与半导体之间的粘附性较差,容易剥落;(2)金属电极和引线长期暴露于恶劣的海洋环境中,容易被腐蚀,从而使得电气断路;(3)金属外壳长期处于紫外线辐射、富含氯化物的含盐环境中,由于频繁的干湿循环,高湿、低温以及海水的存在,会加速材料的降解和破坏;(4)传统金属键合由于在超声键合过程中产生磨损,并且金属化形成微孔,在海洋腐蚀环境中,金可以通过微孔形成金硅共晶,从而造成失效。

2、目前常用的封装方式有引线键合封装方法,埋层引线封装方法和无引线封装方法。其中金属引线键合结构简单,操作方便,但在腐蚀环境中使用时,引线与传感器的焊盘、引线与导线之间的键合点容易在长期腐蚀环境中剥落,从而失效。而埋层引线键合法,则是通过玻璃浆料和导电银膏对金丝引线的两个楔形键合焊点进行包封,即芯片的电极焊盘和芯体的引脚端子,最后对整个封装体进行一体化烧结,其优点在于引线的两个楔形键合点处不容易脱落,但是长而细的引线在海洋腐蚀环境中容易断裂,从而造成失效,同时传感器芯片的引线焊盘暴露于环境中,金属与半导体之间的粘附性较差,在腐蚀溶液中容易剥落。针对引线剥落问题,kulite半导体公司(kurtz ad.improved ruggedized soitransducers operational above 600℃[j].technology,2004.)采用无引线技术对传感器进行封装。制备具有特殊结构的插头,插头为绝缘的玻璃基底,在其上设置有四个通孔,与传感器的四个金属焊盘位置相对应,在通孔处填入导电金属粉末与玻璃浆料的共熔物,将插头的四个通孔与传感器凸出的四个金属焊盘相匹配,将传感器和接头置于高温环境中进行熔融烧结,此时插头的引脚和传感器的金属焊盘建立低电阻连接。此密封方法存在问题在于(1)传感器的敏感结构面直接与插头面贴合,传感器的输出容易受到插头的影响;(2)传感器的整体尺寸很小,限制了插头内通孔的尺寸,导电玻璃-金属熔融物很难填满通孔,经过高温熔融烧结后,金属体积缩小,导电玻璃-金属熔融物内部容易出现气泡和空洞,使得金属电连接断路;(3)导电玻璃-金属熔融物在高温烧结下的变形,体积减小,使得导电金属熔融物与焊盘间无法接触,并且由于两者的热膨胀系数不同,极容易发生断路。

3、针对现有的耐海水腐蚀传感器的金属引线和半导体之间的粘附性较差,容易剥落,金属外壳长期暴露于恶劣的海洋环境和紫外线中,容易被腐蚀和破坏,从而导致电气断路的技术问题,急需找到一种新的封装成功率高,封装结构可靠,操作简单,耐久性高,可靠性高的耐腐蚀无引线非晶碳传感器芯片的制造和封装方法。

技术实现思路

1、为了克服上述现有技术的缺点,本发明的目的在于提供一种耐腐蚀无引线非晶碳传感器芯片的制造和封装方法,以解决现有的耐海水腐蚀传感器的金属引线和半导体之间的粘附性较差,容易剥落,金属外壳长期暴露于恶劣的海洋环境和紫外线中,容易被腐蚀和破坏,从而导致电气断路的技术问题。

2、为了达到上述目的,本发明采用以下技术方案予以实现:

3、本发明公开了一种耐腐蚀无引线非晶碳传感器芯片的封装方法,包括以下步骤:

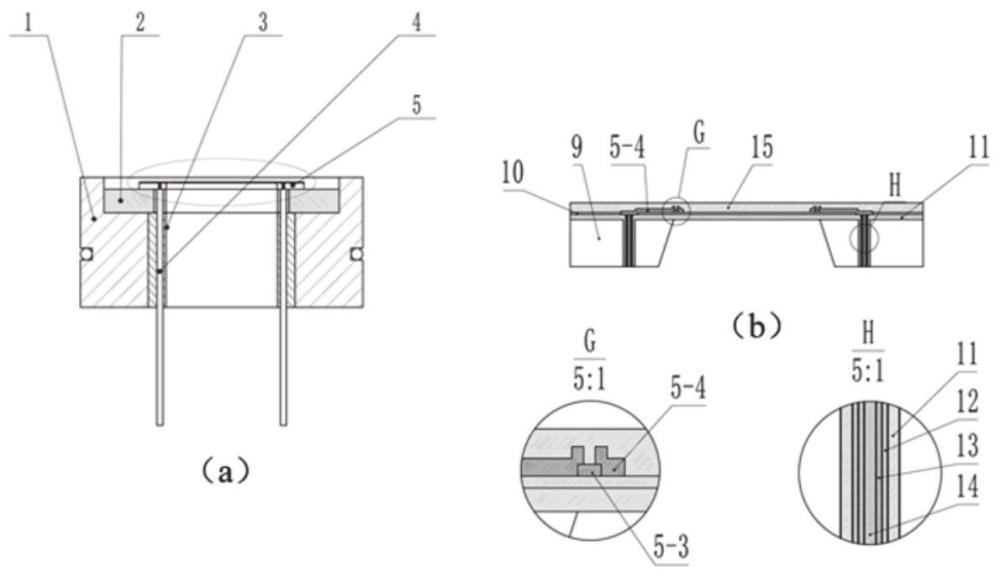

4、1)加工玻璃连接罩

5、在玻璃圆柱状基体的上端面加工出与传感器芯片尺寸和形状相匹配的芯片定位槽,在玻璃圆柱状基体中心位置处加工出电气连接通孔,在芯片定位槽上加工出与芯片电极个数相同的玻璃封装槽槽底腔道;

6、2)加工传感器封装壳体

7、在金属圆柱状基体的上端面加工出与步骤1)中玻璃连接罩尺寸和形状相匹配的圆形正面定位槽,并且在金属圆柱状基体中心位置处加工出芯片底端腔道,在圆形正面定位槽上加工出与玻璃封装槽槽底腔道相对应的封装壳体中的圆形通孔;

8、3)将传感器芯片与步骤1)得到的玻璃连接罩进行硅玻键合,得到硅玻键合后的传感器芯片;

9、4)将硅玻键合后的传感器芯片粘贴至步骤2)得到的传感器封装壳体的表面,再将玻璃绝缘子安装在封装壳体中的圆形通孔中,玻璃绝缘子中间穿入金属引脚,在玻璃连接罩的通孔处填入导电浆料,将金属引脚上端插入玻璃封装槽槽底腔道;

10、5)密封固接玻璃连接罩外侧;

11、6)将硅玻键合后的传感器芯片固定在传感器封装壳体上表面;将金属引脚固定在玻璃连接罩的玻璃封装槽槽底腔道处,完成耐腐蚀无引线非晶碳传感器芯片的封装;

12、传感器芯片上的金属电极为类石墨非晶碳薄膜材料。

13、优选地,步骤1)中,电气连接通孔中心线与传感器电极的中心线重合,使得电气连接通孔完全覆盖传感器电极区域;参照传感器芯片正面电路结构,在芯片定位槽上加工出与芯片电极个数相同的玻璃封装槽槽底腔道,完成玻璃连接罩的加工。

14、优选地,步骤2)中,芯片底端腔道与电气连接通孔同轴,芯片底端腔道直径大于电气连接通孔,封装壳体中的圆形通孔直径大于并且完全覆盖玻璃封装槽槽底腔道,且与玻璃绝缘子直径相同。

15、优选地,步骤3)中,将玻璃连接罩与传感器芯片进行硅玻键合时,在光镜下检查电气连接通孔是否完全覆盖传感器芯片背面的金属电极区域,并且使玻璃封装槽槽底腔道中心点与传感器芯片背腔中心点重合。

16、优选地,步骤4)中,粘结传感器芯片和玻璃绝缘子时,将硅玻键合后的传感器芯片胶粘贴至传感器封装壳体的表面,将玻璃绝缘子安装在传感器封装壳体的封装壳体中的圆形通孔中,玻璃绝缘子中间穿入金属引脚,玻璃绝缘子、金属引脚和传感器封装壳体采用钎焊烧结,形成玻璃熔封;修剪金属引脚上端,使金属引脚上端露出传感器封装壳体的长度等于玻璃连接罩的厚度;利用直写式导电银浆在玻璃连接罩的通孔处填入导电浆料,将金属引脚上端插入玻璃连接罩的玻璃封装槽槽底腔道处,使金属引脚上端与传感器的背面电极相齐平,导电银浆的注入量以其能够充分接触金属引脚和玻璃封装槽槽底腔道为准。

17、优选地,步骤5)中,密封固接玻璃连接罩外侧时,采用耐腐蚀绝缘胶进行密封固接,使硅玻键合后的传感器芯片与传感器封装壳体形成物理接触,完成固接玻璃连接罩外侧的密封固接。

18、优选地,步骤6)中,经高温固化将硅玻键合后的传感器芯片固定在传感器封装壳体上表面;经高温固化将金属引脚固定在玻璃连接罩的玻璃封装槽槽底腔道处,形成物理连接和电气连接;使金属引脚经传感器背面电极、传感器电极通道与传感器正面电极相连,形成电连接。

19、本发明还公开了一种耐腐蚀无引线非晶碳传感器芯片的制造方法,包括以下步骤:

20、1)在硅基底上表面的焊盘区域进行深硅刻蚀,形成焊盘通孔,作为第一过程晶片;

21、2)在第一过程晶片上表面以及焊盘通孔的侧壁沉积二氧化硅绝缘层,翻转晶圆片,在晶圆片背面和侧壁再次沉积二氧化硅绝缘层,作为第二过程晶片;

22、3)在第二过程晶片上旋涂光刻胶,进行光刻,在焊盘通孔表面制作一层阻挡层,然后在阻挡层上溅射种子层,最后在通孔内电镀填充cu、ti、al或焊料,或者溅射填充w,使通孔被金属填满,电极焊盘正面与背面电气连接,形成第三过程晶片;

23、4)对第三过程晶片表面和背面进行化学机械抛光,去掉除电极焊盘位置处以外的其他金属,露出表面的二氧化硅绝缘层,形成第四过程晶片;

24、5)在第四过程晶片表面和背面分别沉积氮化硅薄膜,形成第五过程晶片;

25、6)在第五过程晶片上旋涂光刻胶,通过敏感结构掩膜版进行光刻;并沉积类金刚石非晶碳薄膜,去除敏感结构掩膜版,作为第六过程晶片;

26、7)在第六过程晶片上旋涂光刻胶,通过类石墨非晶碳薄膜/金属电极焊盘掩膜版进行光刻,并在第六过程晶片正面刻蚀掉正面焊盘表面的氮化硅层,去除类石墨非晶碳薄膜/金属电极焊盘掩膜版,作为第七过程晶片;

27、8)在第七过程晶片表面制备类石墨非晶碳薄膜/金属引线掩膜版,并沉积类石墨非晶碳薄膜/金属引线薄膜材料,去除类石墨非晶碳薄膜/金属引线掩膜版,作为第八过程晶片;

28、9)在第八过程晶片背面制作背腔刻蚀掩膜,刻蚀掉第八过程晶片背面表面的氮化硅层、氧化硅层和部分硅,去除背腔刻蚀掩膜,并将图案化后的氮化硅/氧化硅层作为掩膜,对第八过程晶片进行湿法腐蚀,作为第九过程晶片;

29、10)在传感器芯片正面沉积表面封装的氧化硅绝缘层,作为第十过程晶片;

30、11)对第十过程晶片背面进行化学机械抛光,去掉背面的氮化硅层和氧化硅层,使硅层暴露出来,作为第十一过程晶片;

31、12)将第十一过程晶片划片,得到单个耐腐蚀无引线非晶碳传感器芯片。

32、优选地,步骤1)中,深硅刻蚀方式为:通过深反应离子刻蚀工艺、icp干法刻蚀工艺或激光打孔工艺进行深硅刻蚀,深硅刻蚀深度为300~500μm,焊盘通孔直径为10~1000μm;

33、步骤2)中,沉积方式为:热氧化法或者化学气相沉积法;二氧化硅绝缘层的厚度为0.1~2μm;

34、步骤3)中,阻挡层材料为ti、ta、tin和tan,阻挡层厚度为100~300nm;种子层材料为金属铜;种子层厚度为1~2μm;

35、步骤5)中,沉积方式为等离子体增强化学气相沉积或化学气相沉积;第四过程晶片表面沉积的氮化硅薄膜的厚度为100~300nm,第四过程晶片背面沉积的氮化硅薄膜的厚度为200~300nm;

36、步骤6)中,类金刚石非晶碳膜是通过直流磁控溅射制备的,在溅射前,预先对衬底ar+等离子体辉光蚀刻,通过调节衬底偏压,使得dlc薄膜厚度为180~200nm;

37、步骤7)中,刻蚀的方式为:icp干法刻蚀;采用hipims辅助磁控溅射制备类石墨非晶碳膜,先对衬底进行ar+等离子体预处理,再在基底表面沉积160~200nm的金属层,通过调节hipims的占空比、脉冲宽度与基底偏压,调控类石墨非晶碳膜的薄膜质量;

38、步骤10)中,表面封装的氧化硅绝缘层厚度为500~1000nm;

39、步骤12)中,划片方式为激光划片工艺;

40、激光划片工艺设置激光参数为:激光波长535nm,功率100~500w,重复频率100~200khz,扫描速度300~800mm/min,激光扫描方式回字行扫描,扫描线间距15um,重复次数50~120次。

41、进一步优选地,步骤6)中,直流磁控溅射类金刚石非晶碳膜的制备流程为:

42、6.1采用高纯石墨靶材与直流磁控管系统连接,调整基体到靶材的距离为10cm,将真空室的基础压力抽至3×10-3pa;

43、6.2对衬底进行ar+等离子体辉光蚀刻,对基底进行预清洗;

44、6.3调整衬底偏压为0~-400v,在溅射和薄膜沉积过程中通入流量为30~70sccm的氩气,使工作腔室压力为1.1pa,此时目标电流为3.0a;

45、6.4沉积30~50min,确保dlc薄膜厚度为180~200nm。

46、与现有技术相比,本发明具有以下有益效果:

47、本发明公开了一种耐腐蚀无引线非晶碳传感器芯片的封装方法,将硅通孔工艺与无引线封装工艺相结合。选择无引线封装方式。将导线从芯片背面引出,正面与海水腐蚀液直接接触,相比于背面与海水直接接触,正面接触可以减小矩形背腔的局部应力集中,增加传感器的线性输出;同时封装成功率高,封装结构可靠,操作简单,具有很强的工业应用价值。硅通孔工艺与无引线封装工艺相结合。解决了传统无引线封装中导电金属填料很难充满密封孔,容易形成微孔隙效应,造成电连接失效等问题。同时导电金属填料容易受到湿度影响,因此选择硅通孔工艺和耐腐蚀粘结胶,防止导电金属填料与海水接触,造成器件短路或电阻阻值不稳定等问题。硅通孔工艺相比于传统的无引线封装,在小尺寸的焊盘下,保证的传感器正反面的电气连接,大大减小了传感器的整体体积。同时传感器具有批量生产、成本低的优点。本发明提出的耐腐蚀无引线非晶碳传感器芯片的封装方法,一方面利用惠斯通电桥差分输出能力,保证了传感器的灵敏度,同时通过硅通孔工艺将传感器的正面电路引出至传感器的背面,大大减小了传感器的体积,同时保护后续电路部分不受到潮湿环境等的影响。封装采用了改进的无引线封装方式,通过导电银浆直写等方式将金属引脚上端面与传感器芯片的背面电极进行电连接封装。该封装加工方式用于解决传感器在腐蚀环境下的电气失效,以及传统无引线封装方式中导电金属填料很难充满密封孔,容易形成微孔隙效应,造成电连接失效等问题。有效解决了现有的耐海水腐蚀传感器的金属引线和半导体之间的粘附性较差,容易剥落,金属外壳长期暴露于恶劣的海洋环境和紫外线中,容易被腐蚀和破坏,从而导致电气断路的技术问题。此外,类石墨非晶碳薄膜(glc)作为金属电极部分,相较于dlc薄膜,glc压阻性能较低,电阻率极低,可以作为电极或引线。非晶碳与半导体的结合力远大于金属-半导体的结合力,在海洋的腐蚀、频繁高低温环境下,非晶碳仍可以与半导体保存良好的电连接。并且非晶态碳膜硬度高、摩擦系数低、化学稳定性好、生物相容性好,并且磨损疤痕深度低,且开路电路稳定。腐蚀环境中,非晶碳薄膜具有较低的开路电阻,且对损伤的容忍度高。可承受较强的电化学负荷,并且具有抗污染、抗中毒的能力,可在强腐蚀的介质中长期稳定地工作,可以抑制cl-。不仅如此,有机物和生物化合物很难吸附在非晶碳膜表面。

48、本发明还公开了一种耐腐蚀无引线非晶碳传感器芯片的制造方法,针对海洋腐蚀环境中金属与半导体剥落问题,我们选择直流溅射的类石墨烯非晶碳薄膜(glc)材料作为电极。在研究碳膜的过程中,发现了性能与金刚石薄膜及其相似的类金刚石非晶碳薄膜(dlc)。类金刚石非晶碳薄膜(dlc)中的碳原子之间主要通过sp2和sp3共价键形成不规则的空间网状结构,主要以sp3为主。由于其具有良好的机械、光学和化学性能,例如高的杨氏模量、抗拉强度和断裂强度以及良好的压阻性能、耐腐蚀性、化学惰性和低摩擦系数等,因此可作为压阻传感器的敏感元件。而类石墨非晶碳薄膜(glc)中碳原子主要以sp2杂化碳为主,相较于dlc薄膜,压阻性能较低,电阻率极低,可以作为电极或引线。已知非晶碳与半导体的结合力远大于金属-半导体的结合力,在海洋的腐蚀、频繁高低温环境下,非晶碳仍可以与半导体保存良好的电连接。并且非晶态碳膜硬度高、摩擦系数低、化学稳定性好、生物相容性好,并且磨损疤痕深度低,且开路电路稳定。腐蚀环境中,非晶碳薄膜具有较低的开路电阻,且对损伤的容忍度高。可承受较强的电化学负荷,并且具有抗污染、抗中毒的能力,可在强腐蚀的介质中长期稳定地工作,可以抑制cl-。不仅如此,有机物和生物化合物很难吸附在非晶碳膜表面,因此选择非晶碳薄膜材料作为电极。二氧化硅绝缘层一方面为电绝缘层,防止敏感结构电路部分与硅基底间形成电路连接,另一方面作为耐腐蚀层,防止海水对硅基底结构的侵蚀,造成结构失效。将填充到硅通孔的金属与周围的体硅之间形成电绝缘,防止从芯片正面连接至背面的电路与体硅之间连接导致电路漏电和串扰。正反晶圆双面沉积二氧化硅保证晶圆侧壁二氧化硅绝缘层的致密性和均匀性。阻挡层目的一是提高铜与硅的结合力,二是起到阻挡层作用,防止铜与硅之间的扩散。种子层目的是为后期电镀铜提供较好的导电性。电镀时需要导电,硅片作为阴极,其表面需要种子层用以导电。阴极附近种子层表面的铜离子与电子结合形成镀在种子层表面的铜,最终填充了焊盘通孔。表面的氮化硅薄膜与非晶碳结合力相比于硅和氧化硅更好,背面的氮化硅薄膜用于湿法腐蚀作掩蔽。第六过程晶片正面刻蚀掉正面焊盘表面的氮化硅层,其作用在于将焊盘位置处的金属铜暴露出来,溅射glc/金属电极后,将正面的glc/金属电极与背面的电气连接导通,将正面的电路引到传感器芯片的背面。表面封装的氧化硅绝缘层作用一方面为电绝缘层,防止敏感结构电路部分与海水和周围环境之间形成电路连接,另一方面作为耐腐蚀层,防止海水对硅基底结构的侵蚀,造成结构失效。

49、进一步地,采用类石墨非晶碳薄膜(glc)作为电极引线部分,在海洋、高低温环境下具有很好的电连接,同时采用类金刚石非晶碳膜(dlc)作为敏感电阻,具有很高的压阻性能,进一步提高了传感器的灵敏度。本发明操作简单,实用可靠,在海洋等腐蚀环境中具有高工作稳定性和长期可靠性。

- 还没有人留言评论。精彩留言会获得点赞!