一种线簧插孔及其机加工方法与流程

本发明涉及传输电流的装置,具体涉及一种线簧插孔及其机加工方法。

背景技术:

1、插孔是电连接器产品的核心零部件,一般装配于插座电连接器,目前现有技术中主要包括两种形式的插孔,一种为线簧插孔,另一种为冲制线簧插孔。

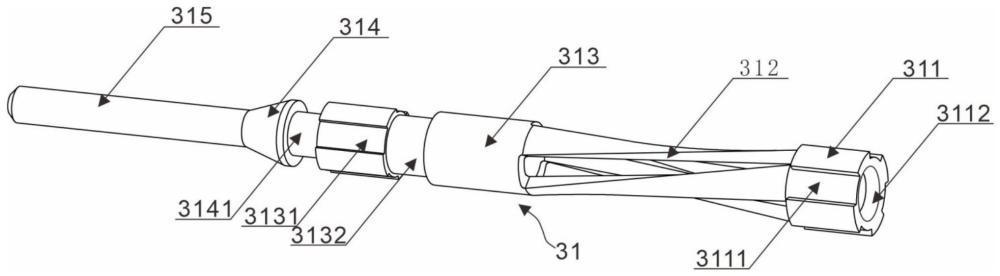

2、图1示出了现有线簧插孔的装配示意图,该现有线簧插孔1由铜线11、前套12、后套13与内套14构成,所有零件及铜线11均镀金或镀银,通过专用工装或专用设备用多根铜线11装配绕制,将多根铜线11置于内套14孔内,并均匀贴近分布于内套14孔壁,然后将多根铜线11的一端的足够长度弯折过盈压装于前套12孔壁与内套14外壁之间,多根铜线11圆周均匀分布。将多根铜线11的另一端相对于已压装端的各个固定点沿圆周弧的某一方向同时旋转90度左右,在保持此旋转角度的同时将多根铜线11的另一端全部弯折过盈压装于内套14另一端外壁与后套13孔壁之间,铜线11两端均紧贴内套14两端口壁弯折。在前套14与后套13的结合部位点铆4点或滚铆一周,将前套12与后套13的一部分翻压在位于内套14外圆的环形槽内,防止前套12、后套13与内套14之间的脱落分离。

3、现有线簧插孔1外径由插针插配尺寸、插配间隙(指内套孔径减去插针插配直径与两个铜线直径后的间隙),该间隙在0.05至0.3毫米之间;线簧插孔接触对的电流传导路径为:插针插配部位、铜线11、后套13。

4、现有线簧插孔1产品在装配工序中的绝大部分由手工装配完成,一致性较差,装配准确度不高,不同员工装配出的产品的质量差异较大。主要体现在铜线11翻压长度(用剪刀手工剪断定长)差异大等。铜线11分度均匀性受限于工装的精度差异,机加件配合尺寸较多而带来产品整体配合精度的保证性降低。工装伤零件镀层,不同工装的不同尺寸与公差带来铜线11布线位置与弯折位置的差异,以及铜线11两端固定位置相对旋转角度差异。始终存在一个较大的不良比例,只有通过人工全捡的方法来保证产品的质量。

5、图2示出了冲制线簧插孔2的装配示意图;其包括冲制簧片21(冲簧)、内套14、前套12与后套13构成,所有零件均镀金或镀银。其装配方法为:

6、将铜带冲制成网格状,一共三个网格区域,网格区域之间保留完整铜带,即支撑铜带,中间部分的宽度(含两个支撑铜带)与内套长度一样,其网格条如同线簧插孔的铜线,将冲制簧片21根据内套孔径定长切断后裹圆,将裹圆的冲制簧片21置于内套孔内,两个支撑铜带的外侧与内套的两个口壁大致齐平,将一边网格区域的网格条(铜条)紧贴内套14口壁弯折翻压于前套12孔壁与内套13外壁之间,用专用工装将裹圆的冲制簧片21的另一端相对于已压装端的各个固定点沿圆周弧的某一方向同时旋转90度左右,在保持此旋转角度的同时,将冲制簧片21另一端的全部网格条(铜条)紧贴内套14另一端口壁弯折翻压于内套14另一端外壁与后套13孔壁之间。在前套12与后套13的结合部位点铆4点或滚铆一周,将前套12与后套13的一部分翻压在位于内套14外圆的环形槽内,防止前套12、后套13与内套14之间的脱落分离。

7、支撑铜带相对图1的现有线簧插孔1结构带来两个优点,一是去掉插配间隙,二是减小接触对插拔力;因支撑铜带对网格条的支撑保持作用,去掉了绝大部分的铜带弯折时铜带扰度加大插拔力的影响,从而可以将插针插配尺寸相对设计大一点,或反过来,在插针插配尺寸不变的情况下,不设置插配间隙而减小冲制线簧插孔外径。即,插针插入冲制线簧插孔2时,冲制簧片21两端弯折点的转弯扰度对插针插配圆柱面的大部分挤压力被支撑铜带承受,明显降低了该挤压力对插拔力的影响,该技术的铜带裹圆接缝处还是会存在一定的扰度挤压插针插配部位外圆面的情况。

8、该结构一般用于插针插配直径在5到10左右的较大插孔规格,其电流传导路径为:插针插配部位、冲制簧片21、后套13。

9、冲制线簧插孔2产品制造工序中的一半由手工装配完成,在一定程度上存在以下缺陷,一致性较差,装配准确度不高,不同员工装配出的产品的质量有差异,机加件配合尺寸较多而带来整体配合精度的保证性降低,工装伤镀层;不同工装的不同尺寸与公差带来铜线布线位置与弯折位置的差异,以及冲制簧片21两端固定位置相对旋转角度差异。始终存在一定量的不良比例,需要通过人工全捡方式来保证产品质量。

技术实现思路

1、针对现有技术中的上述不足,本发明提供的线簧插孔及其机加工方法解决了现有线簧插孔的铜线和铜带弯折一致性差的问题。

2、第一方面,提供一种线簧插孔,其包括基体,基体包括依次连接的第一支撑环、多根网格条、限位段和焊针,基体外套装有用于带着第一支撑环和网格条一端旋转预设角度的外套,基体和外套未组装时,多根网格条相互平行,组装后,每根网格条相对基体轴线呈预设角度。

3、进一步地,第一支撑环的周向设置有多个第一卡槽,外套的一端设置有多条与第一卡槽配合的第一卡条,第一卡槽和第一卡条配合用于限制第一支撑环相对外套旋转。

4、进一步地,线簧插孔还包括连接在多根网格条和限位段之间的第二支撑环;外套的另一端对应于第一卡条处设置有多条第二卡条,第二支撑环对应于第一卡槽处设置有第二卡槽,第二卡槽和第二卡条相互配合用于限制外套旋转。

5、进一步地,第一卡条的长度等于第一卡槽的长度,第二支撑环上开设有深度小于第二卡槽深度的第一环形槽,第二卡条的内侧设置有与第一环形槽配合的环形内台;第一卡槽与第一卡条配合及第一环形槽与环形内台配合以限制插针插配时第一支撑环和第二支撑环相互靠近。

6、进一步地,基体和外套未组装时,第一卡槽、网格条和第二卡槽位于同一直线上。

7、进一步地,预设角度为90°。

8、进一步地,第一支撑环的插配孔在入口侧设置有便于插座插配的导向锥孔。

9、进一步地,限位段上开设有与安装插孔的基座配合的第二环形槽,限位段远离第二支撑环的一端设置成圆锥台,且圆锥台的小端远离第二支撑环。

10、进一步地,基体的内外表面镀金或镀银;外套的内外表面电镀有材质非金、银的电镀层。

11、第二方面,提供一种线簧插孔的机加工方法,其包括步骤:

12、选取圆柱体的基体胚料和外套胚料,并在基体胚料的内部机加工出预设长度的插配孔,在外套胚料的内部机加工出贯穿其的通孔;

13、去除外套胚料两端的多根条状胚料,以分别形成第一卡条和第二卡条,完成外套的加工,其中第一卡条和第二卡条位于同一直线上;

14、在基体胚料的外表面加工出第一环形槽、第二环形槽、第一支撑环、第二支撑环、焊针和圆锥台;

15、去除基体胚料中部轴向的多根条状胚料,加工出多根相互平行的网格条,完成基体的加工,其中网格条与第一卡槽和第二卡槽位于同一条直线上;

16、对加工完成的基体和外套进行电镀,以在基体的内外表面形成金层或银层,在外套的内外表面形成非金、银的电镀层;

17、将第一卡条插入第一卡槽,推动外套使环形内台通过自身弹性卡入第一环形槽,第二卡条进入第二卡槽;

18、拨开第二卡条,使其迈上第二卡槽旁的台阶,之后旋转外套,直至旋转角度等于预设角度,完成插孔装配;旋转预设角度后第二卡条位于第二卡槽内。

19、与现有技术的两种形式线簧插孔相比,本发明的有益效果为:

20、本方案通过设置的外套,可以带动多个网格条一端旋转一定的角度,这样可以使网格条除两端外的直径得以减小,在插配时,网格条依靠材料自身弹性对插针插配外圆面形成挤压力,以保证插针插入的稳定性。

21、本方案的多根网格条内部无需设置内套,以将网格条两端翻折至内套外表面进行固定,没有线簧插孔两端铜线与冲制线簧插孔两端铜条的弯折结构点的转弯扰度对插针插配圆柱面的挤压力,完全消解两种现有技术结构中两端铜线或两端铜条的转弯扰度对插针插配圆柱面的挤压力对电连接器插拔力的影响,在保证并改善接触性能的前提下,进一步地降低电连接器插拔力,为超多芯数电连接器的设计提供了更为广阔的可能性,并改善电连接器的插拔体验。

22、由于本方案网格条两端不存在弯折结构点,线簧插孔的径向就不存在铜带弯折结构点的厚度,只包括插孔直径和4个零件壁厚,使得线簧插孔的外径大幅缩小。

23、本方案线簧插孔在电流传输时,电流经插针直接传导至基体,相对线簧插头和冲制线簧插孔,减少了经铜线和铜带的中转环节,从而降低接触对的接触电阻。通过基体孔与插针外径的精密尺寸直接配合增加了插针与插孔的接触面积,进一步地降低接触电阻。

24、本方案在基体上直接形成多根网格条,无需采用进口铍青铜线,用国产锡磷青铜基体材料即可解决产品材料问题,为国产化替代提供了一种可能。

25、本方案同时适应于极小插针插配直径和极大插针插配直径:在极小插针插配直径场合,因减少了线簧插孔的构成材料层数,从而减小线簧插孔外径。在极大插针插配直径场合,可以直接增大网格条的材料厚度,从而增大网格条在插针插入时的扰度回弹力,提高插拔力,提高接触对的电流传导能力。

26、由于本方案无需网格条/铜线两端弯折结构,基体可以直接采用机加工统一加工成型,一致性比较好,外套和基体装配时,通过第二卡条和第二卡槽的配合,可以保证旋转角度的一致性,明显降低装配成本,降低装配难度,一般装配员工均可以完成装配。

27、明显降低电镀成本,本方案仅基体镀金或镀银即可,与相同插配尺寸规格的线簧插孔及冲制线簧插孔相比,线簧插孔显著减小镀金镀银面积。

28、线簧插孔产品由经机械加工而成的零件简单装配完成,组件尺寸公差由设备保证,一致性好,简单装配的准确度高,不同员工装配出的产品的质量没有差异;不需要专用装配工装或设备,没有工装或设备伤镀层的风险;没有不同工装的不同尺寸与公差带来的铜线布线位置与弯折位置的差异;显著减小产品不良比例,不需要通过人工全捡保证产品的质量,仅抽检即可。

- 还没有人留言评论。精彩留言会获得点赞!