一种基于BCB的薄片激光增益器件键合方法

本发明涉及一种基于bcb的薄片激光增益器件键合方法,属于激光增益器件制造。

背景技术:

1、精密制造等领域对激光器功率、能量需求急剧增大,进而导致器件内部的热流密度不断增加,使内部的工作温度不断升高,这种热效应导致器件的性能及可靠性严重下降,因此,目前亟需解决提高脉冲能量和激光器平均功率的过程中激光器散热的关键性问题。

2、为了有效冷却,固态激光器的有源元件的几何形状必须严格限制,使得在散热方向上很薄,目前最有前途的形状是薄片,在薄片激光器中,由于从增益介质中提取了平行于激光束轴方向的废热,从而减小了横向温度梯度,从而避免了热透镜效应和激光引起的相位像差。此外,薄圆盘的大孔径减小了其他结构的衍射和光束削波损失,有利于获得大能量和高光束质量的激光输出。

3、2018年wang等人(doi:10.1364/josab.35.000583)通过铟锡焊料将cuw焊接到薄盘激光晶体上作为散热片。通过数值模拟和实验测量,研究了薄板厚度和泵浦光束分布对cuw散热器激光系统热像差的影响。值得注意的是,与cuw散热器相比,sic、金刚石等散热器具有更好的热稳定性和更高的导热系数,可以显著提高系统可靠性。此外,采用铟锡焊料将散热器与激光晶体集成在一起的结合技术会在结合界面产生空洞,从而导致激光晶体内部存在光畸变,因此亟需聚焦薄片激光增益器件开发高质量键合封接技术。

4、晶圆键合是指连接两个洁净且光滑晶圆表面的过程,从而使两片晶圆实现紧密结合,并且达到一定的强度。晶圆键合技术主要有直接键合,包括湿法化学处理法、等离子体活化法,阳极键合、熔融键合等。

5、具体来说,湿法化学活化可以避免中间材料造成的污染和不均匀性,但处理工艺流程相对复杂,产生有害副产物或废液,等离子体活化易损伤表面造成晶体缺陷,且后续高温易产生界面空洞,严重地降低了器件的成品率和可靠性;阳极键合工艺,偏压通常为800-1000v,同时对圆片的平整度要求较高。虽然阳极键合具有十分良好的机械强度和气密性,但键合所加高电压对器件造成严重的影响,甚至导致芯片的失效;熔融键合通常小于4nm的表面粗糙度,高于1000℃的高温退火工艺过程,然而超高温退火改变掺杂分布,并在具有不同热膨胀系数和大晶格失配的非均匀键合纳米结构中产生大的穿透位错和失配位错。

6、中国专利文件cn106252206提供了一种基于光胶的nd:yag激光晶体大面积键合工艺,它包含以下步骤:s1.激光晶体表面处理;s2.光胶;s3.加压预键合:对晶片施加的压力;s4.升温加压:升温并施加的压力;s5.降温加压:降温施加50kg/cm2-65kg/cm2的压力;s6.升温加压:施加65kg/cm2-80kg/cm2的压力。此发明是基于光胶实现的,且该键合形式为激光晶体之间的键合,其键合胶和键合材料等均不涉及本发明提供的基于苯并环丁烯(bcb)胶的薄片激光增益器件与高导热衬底的键合;孙敦陆等人(doi:10.16553/j.cnki.issn1000-985x.2005.02.008)提出了一种在一定的温度和压力下,通过热键合技术,获得yag/nd:yag复合晶体的方法,从透过率的角度,表明纯yag与nd:yag晶体间的键合区域为均匀过渡,基本上无散射界面存在,实现了一体化。该方案利用热键合技术,实现了nd:yag体端面与yag晶体的键合,该技术需要极高温环境,上述发明不涉及本发明所提供的基于bcb胶键合的技术,且该方案所使用的晶体为块状晶体,不同与本发明的薄片状器件与散热衬底的键合。

7、bcb是一种有机粘结介质,具有平整度高,热稳定性好,工艺温度低、键合表面要求低等特点。中国专利文件cn101834159提供了一种采用bcb辅助键合以实现穿硅通孔封装的制作工艺,其特征在于基于bcb辅助实现了si/si材料的键合,si/si键合为同质材料键合,但该方案的工艺难以解决异质材料之间的热膨胀系数不同而导致的热应力过高的问题,此外,异质材料对温度和压力的敏感性不同,在异质键合中,需要确保选择合适的键合温度和压力,以防止过度热或过度压引起不良效果;郭怀新等人(doi:10.19623/j.cnki.rpsse.2021.01.003)提出了一种基于bcb的gaas/si晶圆片键合工艺,研究了不同键合结构和工艺对gaas/si晶圆级键合匹配的影响,系统分析了键合温度、键合压力、键合介质厚度及摩擦特性等因素对键合偏差影响的规律,该论文涉及到gaas与si的bcb键合,不涉及本发明中所提供的薄片激光增益器件与高热导率sic、金刚石、铜等沉底材料的键合;丁蕾等人(doi:10.19623/j.cnki.rpsse.20180125.001)提出了一种基于bcb键合的圆片级cu-cu互连技术,研究bcb预固化程度、键合压力以及bcb与cu厚度差等因素对晶界面键合质量的影响,其特征在于cu-cu键合,不涉及本发明所提供的薄片激光增益器件;中国专利文件cn 106504988和中国专利文件cn 115662898分别提供了gan/金刚石、inp hemt/石英的bcb键合,两文件的键合过程中均未设置bcb预固化过程,会导致bcb胶在固化过程中难以均匀的覆盖表面,提高了界面气泡产生的风险。

8、有鉴于上述的缺陷,本技术创设一种基于bcb的薄片激光增益器件键合方法,有望显著提高激光增益器件的散热能力,抑制热光畸变。

技术实现思路

1、针对现有技术的不足,本发明提供一种基于bcb的薄片激光增益器件键合方法,采用bcb为中间插层的晶圆级键合技术,利用其键合温度低、键合强度高、耐酸碱腐蚀、介电常数低、并且对键合表面的平整度和粗糙度要求较低等优点,实现了薄片激光增益器件与高导热系数的衬底进行键合,制作工艺简单。

2、本发明的技术方案如下:

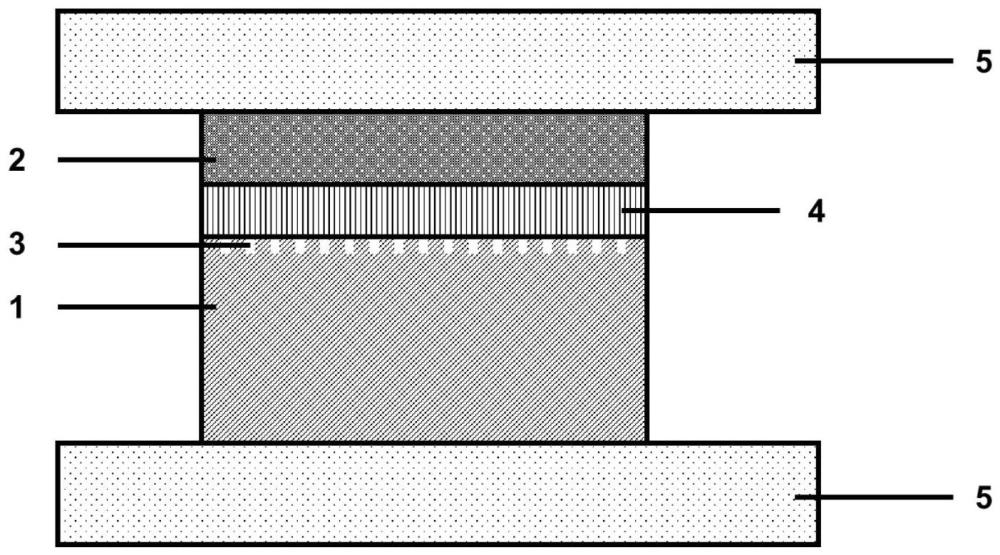

3、一种基于bcb的薄片激光增益器件键合方法,包括步骤如下:

4、s1.bcb胶处理:使用的bcb溶液,其配置方法为将溶质dvs-bcb单体溶解到溶剂中,使其呈液体状态,溶质与溶剂体积比范围为1:2至1:10;

5、优选的,上述方案中,溶剂为1,3,5-三甲基苯和1,2,3-三甲基苯。

6、s2.衬底选择:选择散热衬底,表面粗糙度小于等于20nm,厚度偏差小于等于2μm;

7、优选的,衬底为高热导率材,热导率大于等于300w/m·k,如sic、金刚石、铜。

8、s3.衬底排气沟道刻蚀:通过光刻在衬底表面刻蚀出水平排气沟道;

9、优选的,排气沟道的数量为至少两个,相互平行设置。

10、优选的,排气沟道的沟道宽度2-8um,沟道间隔200-1000um,刻蚀深度250-1000nm。

11、s4.清洗:对薄片激光增益器件和散热衬底进行清洗处理;

12、优选的,清洗过程如下:等离子体处理2-10min;去离子水超声清洗5-20min;丙酮清洗5-25min;乙醇清洗5-25min;氮气烘干2-5min。

13、s5.匀胶:将s1中得到的bcb溶液在薄片激光增益器件和散热衬底表面分别进行旋涂;

14、优选的,两侧bcb层总厚度范围为20-4100nm。

15、优选的,旋涂转速为1000-6000rpm,旋涂时间为5-200s。

16、s6.预键合:将晶片键合界面对准,将接触后的键合片放入键合机中,进行加压预键合;

17、优选的,在10-100℃的温度下进行加压预键合,对晶片表面均匀施加20-500n的压力,保持10-40min。

18、s7.热处理:对预键合后的晶片再次施加压力,进行bcb预固化、bcb完全固化;自然降温到室温。

19、优选的,对预键合后的晶片均匀施加100-3500n的压力,温度范围150-200℃,升温时间为15-20min,保持5-10min,bcb预固化;继续升温至250-385℃,升温时间为15-20min,保持20-40min,bcb完全固化;自然降温到室温。

20、本发明采用了在沉底表面刻蚀水平排气沟道来释放高内部压力,抑制键合界面上由热应力导致的气泡形成,改善了键合强度和面积,实现了薄片激光增益器件与异质沉底材料的键合。

21、本技术提供的阶梯式升温方式,可以减小热应力,防止因快速温度变化而引起的应力损伤,提高bcb的流动性,有利于获得更为均匀的键合界面,此外,本发明中刻蚀排气通道可以为bcb固化过程中气体的产生提供一个通道,使气体能够顺利地从键合区域排放,有效解决了键合不牢固、气泡、溢胶等问题。

22、本技术对键合的工艺进行了进一步的优化,增加了在沉底刻排气沟道进行排气,从而防止界面空洞的产生、实现更大面积的键合。

23、本发明的有益效果在于:

24、(1)衬底采用sic、金刚石或铜,显著提高激光增益器件的散热能力,抑制热光畸变。

25、(2)采用bcb溶液进行键合,在保证键合界面厚度的同时,还避免了表面颗粒、粗糙度、曲翘度、化学状态等制约异质键合质量的关键因素的影响。

26、(3)预键合过程中均匀施压,有利于界面气体的有效排出,避免了bcb键合界面间隙的出现。

27、(4)阶梯式升温和均匀施压保证了溶剂充分挥发,优化键合性能,避免膜系脱落,键合强度范围2-20mpa。

28、(5)采用在沉底表面刻蚀水平排气沟道来释放高内部压力,抑制键合界面上由热应力导致的气泡形成,改善了键合强度和面积。

- 还没有人留言评论。精彩留言会获得点赞!