光刻制程一贯化系统的制作方法

本发明是有关于一种光刻制程一贯化系统,其技术内容涉及硅晶圆基板进行光刻制程的设备和系统,特别涉及将多个工作站模块化后,可拆装地调整并串接成连续式制程产线,以此适配于多种不同规格硅晶圆基板所需的光刻制程。

背景技术:

1、光刻制程/微影制程(lithography process/photolithography)为半导体制造的关键步骤之一,大致是利用紫外光照射已涂布有光阻剂并且套上光罩的硅晶圆基板,然后将特定位置的光阻剂以显影液溶解后进行蚀刻,之后再清除掉剩余的光阻剂,完成光刻程序。其中,光阻剂是由对光敏感范围在450nm以下的树脂、溶剂和添加剂所组成,除了必须在无尘室内进行以外,还必须在波长介于530nm至590nm之间的黄光环境下进行,以避免造成提早曝光及误曝的情况,因此光刻制程又被业界称为“黄光室制程”(yellow light cleanroom process)。

2、光刻制程大致涵盖了上光阻胶(photoresist coating)、软硬烤(soft and hardbaking)、曝光(exposure)、显定影(pattern development)、曝光后软硬烤(additionalsoft and hard baking)、背部上胶(backside coating)等多个制程站点,但因为硅晶圆用途不同而具有多种尺寸及规格,例如:尺寸包括6英寸、8英寸、12英寸,硅晶圆形式分为单面或双面硅晶圆,制程/材料分为抛光硅晶圆(polished wafer)、硅玻璃晶圆(glass wafer)、磊晶硅晶圆(epi wafer)、绝缘层上硅晶圆(soi wafer)、氩气回火硅晶圆(annealedwafer)等等,这些不同尺寸及规格的硅晶圆基板在光刻制程的产线排置皆有所不同,造成目前光刻制程在产线配置上,存在着以下许多问题亟待克服:

3、1.分散的机台配置与大量人力:因各个制程设备皆为不同设备商制作,其所需的空间、管线、规格皆不同,在黄光无尘室内的生产线通常设置为分散的机台,这不但导致了生产线的碎片化,而且需要大量人力进行操作和监控,除了增加生产成本以外,同时容易发生人为错误。

4、2.运送过程中的损耗:由于产线需要大量的人力操作及运输,这种依赖大量人力运送的过程中,常常产生不必要的损耗和浪费。这可能包括静电产生电性损坏、大量操作人员的技能和经验不一致、人体粉尘皮屑污染或其他形式的毁损,导致不良率及生产成本增加。

5、3.高耗能需求:黄光室需要耗费大量的电力和资源来维持运作,其中包含高功率光源的电力消耗、加热和冷却系统维持稳定的温度与湿度控制,以及高效的空气过滤与控制系统等等,这些高耗能的特性对环境与厂商皆是极高的负荷,同时也增加了碳排放的负担。

6、事实上,根据本发明人从事相关产业的长期研究及实务经验可知,上述黄光制程产线的各种不同站点,若经过设计及弹性调整,有非常大的机会能够整合成一贯化连续式自动产线,例如:原本为单面玻璃光阻的产线(single-sided glass photoresist line),只需在产线中穿插烤盘阵列机与上光阻机,并根据参数控制进行配置,便可适用于单面负光阻产线(single-sided negative photoresist line)。

7、这种弹性运用意味着不需要为了特定制程而进行大规模的生产线改造或添购新设备,同时也可以克服上述机台配置、人力需求、运送过程中的损耗,以及高耗能等问题,不仅有助于节省时间和成本,同时可提高生产效率和品质;有鉴于此,本发明人针对光刻制程的一贯化系统研发出本发明。

技术实现思路

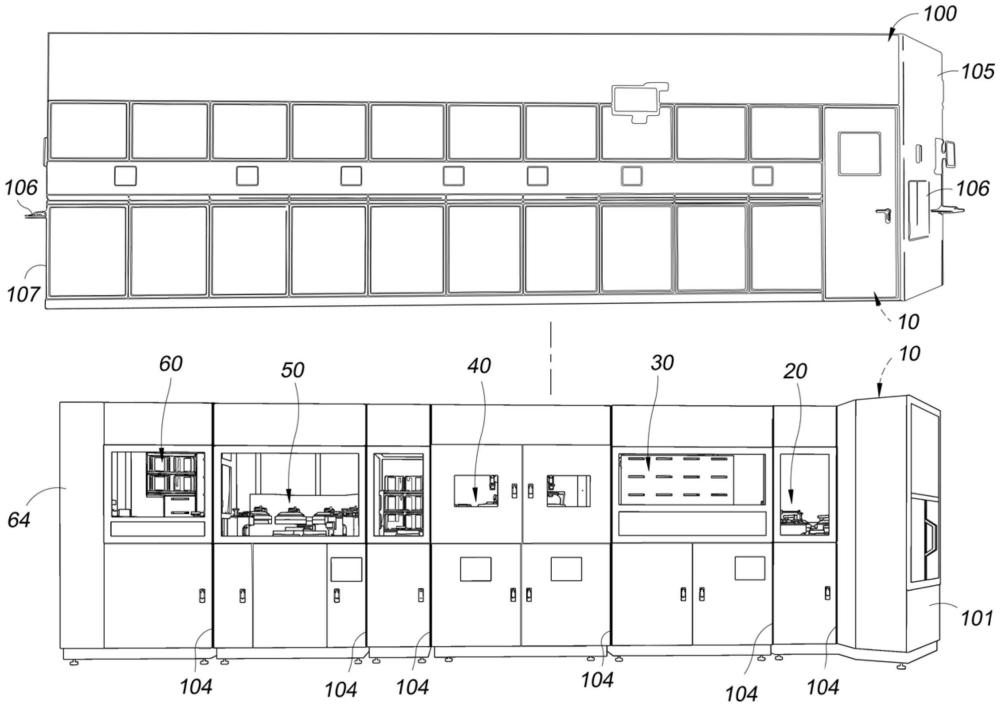

1、本发明的目的是在于提供一种光刻制程一贯化系统,旨在将上光阻胶、软硬烤、曝光、显定影、显影后软硬烤、背部上胶等多个制程站点分别模块化后,首尾相连地连续排置于一密闭式遮罩内,使硅晶圆基板的光刻制程得以一贯化,除了能够节省人力及设备成本、提高生产效率及良率以外,还具有节能减碳以及节省空间的优点,整体系统设备更可以整厂输出,降低半导体产业的门槛,具有极高的产业利用性。

2、为达成上述目的,本发明提供一种光刻制程一贯化系统,该系统设置于一黄光无尘室(yellow light clean room)内,包括能够连续性地对多个硅晶圆基板进行光刻制程的多个工作站,该多个工作站包括依序排列的一控制单元、一自动上胶机组(automaticcoating machine)、一第一自动烘烤冷却阵列机组(automatic backing and coolingarray machine)、一自动曝光机组(automatic exposure machine)、一自动显定影机组(automatic development machine)、以及一第二自动烘烤冷却阵列机组(automaticbacking and cooling array machine),其中:

3、该控制单元包含一设置在系统上游端可识别硅晶圆基板规格的识别单元、以及一与该识别单元信号连接的中央控制单元,该中央控制单元预设有多组工作参数,能够选用其中一组适配于该硅晶圆基板规格的工作参数后传送至每一工作站;

4、该自动上胶机组能够将光阻剂均匀平整地分布在该硅晶圆基板表面,包含一组机械臂以及一上胶工作区,其中该机械臂能够将一进料卡匣内的硅晶圆基板取出,送入该上胶工作区对该硅晶圆基板的正面进行上光阻剂后,再将具有光阻剂涂层(photoresistcoating)的硅晶圆基板从该上胶工作区取出,并送往下一工作站;

5、该第一自动烘烤冷却阵列机组包含一烤盘、一机械臂以及一冷却盘(coolingplate),其中该烤盘能够将该具有光阻剂涂层的硅晶圆基板进行烘烤,该机械臂能够将烘烤后硅晶圆基板从该烤盘取出后置入该冷却盘进行冷却,并且将该冷却盘内经过冷却的硅晶圆基板取出后送往下一工作站;

6、该自动曝光机组包含一校准缓冲器(pre-alignment buffer)以及一曝光工作区,其中该校准缓冲器设置在一输送装置上,能够承载由上述第一自动烘烤冷却阵列机组取出的硅晶圆基板并且进行位置校对,再通过该输送装置将该校准缓冲器上的硅晶圆基板移载到该曝光工作区进行曝光后,由该输送装置将该曝光后的硅晶圆基板往下一工作站输送;

7、该自动显定影机组,包含一组移载装置以及一显定影工作区,该移载装置能够将该硅晶圆基板依序移载置入该显定影工作区进行显影液(developer)及洗涤液(cleaner)的喷洒或浸泡后去除,再移载到下一工作站;

8、该第二自动烘烤冷却阵列机组包含一机械臂、一烤盘以及一冷却盘,其中该机械臂能够将显定影后的硅晶圆基板移载至该烤盘烘烤后置入该冷却盘进行冷却后进行收料;以及

9、该自动上胶机组、第一自动烘烤冷却阵列机组、自动曝光机组、自动显定影机组及第二自动烘烤冷却阵列机组,分别在外部设有前后贯通的机壳,且每一机壳与机壳之间的组合位置分别设置有一组相同规格的定位校准装置以及一组电连接器,使每一机组及机壳能够通过相对应的定位校准装置彼此分离以调整位置,或逐一串接及对位而形成一条光刻制程的连续产线,并通过该组电连接器分别接收该中央控制单元所传送的工作参数后,各自执行所述的制程工作。

10、实施时,该系统为一单面正光阻产线(single-sided positive photoresistline)或一单面玻璃光阻产线(single-sided glass photoresist line),且该多个工作站进一步包括:一组设置在该自动曝光机组与自动显定影机组之间的转载中继站(transferrelay station),该转载中继站外部设有一机壳,该机壳与该自动曝光机组及自动显定影机组的机壳之间,分别设有一组与前述相同规格的定位校准装置以及电连接器以供拆装及信号连接;以及

11、该转载中继站包含一机械臂以及一组卡匣,该机械臂能够将经过该自动曝光机组曝光的硅晶圆基板移载至该卡匣内收纳,并且将该卡匣内的硅晶圆基板取出后移置到该自动显定影机组。

12、实施时,该自动显定影机组为喷洒式显定影机,该移载装置为一组机械臂,并且进一步包含一定位吸盘,该定位吸盘能够校准曝光后硅晶圆基板的位置后,通过该机械臂将该硅晶圆基板依序移载置入该显定影工作区进行显影液及洗涤液的喷洒与去除后,移载到下一工作站。

13、实施时,该系统为一双面正光阻产线(double-sided positive photoresistline),该多个工作站在该第一自动烘烤冷却阵列机组与该自动曝光机组之间,进一步依序设置一第二自动上胶机组及一第三自动烘烤冷却阵列机组,其中:

14、该第二自动上胶机组及该第三自动烘烤冷却阵列机组外部分别设有一机壳,该机壳与相邻工作站的机壳之间分别设有相同规格的定位校准装置以及电连接器以供拆装及信号连接;以及

15、该第二自动上胶机组能够将经过该第一自动烘烤冷却阵列机组烘烤及冷却的硅晶圆基板的背面进行上光阻剂后,送入该第三自动烘烤冷却阵列机组进行该硅晶圆基板反面光阻剂的烘烤及冷却后,再进行自动曝光。

16、实施时,该双面正光阻产线的自动显定影机组为槽式显定影机,且该移载装置为一组可前后位移的升降吊挂装置,该显定影工作区为分别容置有显影液与洗涤液的多个容置槽,通过该升降吊挂装置将该硅晶圆基板依序移载置入该显定影工作区进行显影液及洗涤液的浸泡及去除后,移载到下一工作站。

17、实施时,该系统为一单面负光阻产线(single-sided negative photoresistline),该多个工作站进一步包括:

18、一组设置在该自动曝光机组与自动显定影机组之间的转载中继站,该转载中继站包含一机械臂以及一组卡匣,该机械臂能够将经过该自动曝光机组曝光的硅晶圆基板移载至该卡匣内收纳;

19、一设置在该第二自动烘烤冷却阵列机组下游端的第二自动上胶机组,该第二自动上胶机组能够将经过该第二自动烘烤冷却阵列机组冷却后的硅晶圆基板再次上胶后送往下一工作站;

20、一设置在该第二自动上胶机组下游端的第三自动烘烤冷却阵列机组,该第三自动烘烤冷却阵列机组能够将经过该第二自动上胶机组上胶后的硅晶圆基板进行烘烤及冷却,完成该硅晶圆基板的单面负光阻光刻制程;以及

21、该转载中继站、第二自动上胶机组及第三自动烘烤冷却阵列机组外部分别设有一机壳,该机壳与相邻的工作站的机壳之间分别设有相同规格的定位校准装置以及电连接器以供拆装及信号连接。

22、实施时,该自动显定影机组为喷洒式显定影机,该移载装置为一组机械臂,并且进一步包含一定位吸盘,该定位吸盘能够校准曝光后硅晶圆基板的位置后,通过该机械臂将该硅晶圆基板依序移载置入该显定影工作区进行显影液及洗涤液的喷洒与去除后,移载到下一工作站。

23、实施时,所述每一机壳的前后边缘分别设有气密封条彼此抵靠,使多个逐一串接的所述机壳内形成一与外界隔离的密闭空间,并且在该密闭空间内填充惰性气体,以供多个该工作站在安全环境下工作。

24、实施时,该黄光无尘室由一遮罩所构成,该遮罩内设有光线波长在530nm至590nm之间的黄光照明灯组;以及

25、该遮罩设有一前壁板及一后壁板,该前壁板紧邻该自动上胶机组的机壳,并设有一气闸门与该自动上胶机组的机壳连通,以供硅晶圆基板入料;该后壁板与位于末端的工作站之间设有一自动收料机组以供出料。

26、相较于现有技术,本发明具有下列优点:

27、1.本发明连续工作站的高度自动化和模块化,可以减少不必要的运输和等待时间,有助于降低生产成本和提高生产效率,特别是在厂务耗能方面,连续工作站可将所需的空间缩至最小,以最大程度减少了不必要的占地面积。

28、2.本发明中,工作站与工作站之间的定位校准装置及电连接器,使各个工作站可简易拆装调整位置后逐一串接及对位而形成一条连续式产线,达成简易调整即可适配于不同产线的功效。例如:单面正光阻产线、单面玻璃光阻产线、双面正光阻产线及单面负光阻产线等等,不需要为了特定制程而进行大规模的生产线改造或添购新设备,同时也可以克服已知技术中,因机台配置破碎而造成的人力需求、运送过程中的损耗,以及高耗能等问题。

29、3.过去的光刻制程产线操作需要大量的人工参与,每条产线通常需要30到40位操作人员,这种高度依赖人力的方式,会因每位操作人员的技能和经验不同而导致制程的变异性,进而影响产品的品质。加上黄光室昏暗环境容易造成操作人员的疲劳和疏失,可能会导致生产中的错误,降低产品良率。相较之下,本发明通过一贯化系统的自动化生产,可将人力需求大幅降低。每条产线只需要2名负责进料和出料的操作人员,大幅减少了人为错误的可能,同时也降低了人为造成的晶圆片毁损几率,有助于提高产品的良率和可靠性。

30、4.本发明中,中央控制单元预设有多组工作参数,能够在识别硅晶圆基板的规格、料号后自动选用适配的工作参数后传送至各个工作站执行,其中生产工作参数化的应用使制程工程师更容易掌握产品的信息,并且通过各工作站回传的生产数据和参数而实时监控并调整制程,以确保产品达到所需的规格。

31、5.本发明实施例中,转载中继站的弹性缓冲配置,除了有助于简易调整工作站的产线顺序以外,可预防突发状况导致的产线停摆,进而达到稳定且持续生产的功效,并且可以通过远端监控该转载中继站内硅晶圆基板的加工状态,进而监控全线设备的运作状况,进行适时的维护和保养。

32、6.本发明实施例中,各工作站机壳内填充的惰性气体以及遮罩的应用,除了可以让光刻制程全程在安全度极高的环境下进行以外,遮罩内独立形成一与外界隔离的黄光无尘室空间,使本发明系统能够整厂输出,并大幅降低传统黄光室的占地需求,再加上前述本发明减少人力及设备与建物成本的优点,可降低半导体产业的门槛,具有非常高的产业价值。

33、7.遮罩的设计使各个工作站处于一个独立的黄光无尘室空间内,除了具有上述减少占地空间、节省设备成本的优点外,也更容易控制加热和冷却系统及空气过滤与控制系统,让遮罩内各个工作站维持在稳定的温度与湿度控制下工作,可以有效克服传统黄光无尘室对高耗能的需求,同时也大幅降低碳排放,达成节能减碳的功效。

34、以下依据本发明的技术手段,列举出适于本发明的实施方式,并配合图式说明如后。

- 还没有人留言评论。精彩留言会获得点赞!