一种电池铝壳及高镍三元动力电池的制作方法

本技术属于锂离子电池,涉及一种可自动泄压内凹型动力电池复合铝壳及超低温高镍三元动力铝壳电池。

背景技术:

1、作为电动汽车的核心零部件,电池的能力密度也越来越高。因此电芯内的正极材料朝着高镍化发展。高镍材料虽然能带来更高的能量密度,但是高镍化的三元电芯产气量更大,容易导致外壳变形,因此对外壳的抗变形能力、耐压能力的要求更高。市场上使用的外壳有方形铝壳、软包铝塑膜、圆柱钢壳等,由于方形铝壳具有重量轻、灵活性高、成组效率高、密封性强、成本低等优点,在动力电池领域应用量最大,更加适合用于高镍三元电芯。方形铝壳在动力电池中主要起到封装芯包、承载电解液和保护防爆的作用;现有方形电池的铝壳一般呈长方体结构,铝壳体的顶面为开口面,通过顶盖焊接进行密封,密封后组装成模组和电池包开始充放电循环使用。

2、三元电芯的正极材料从使用3系、5系、6系、8系和9系,镍含量不断提高,电芯循环过程中的产气量快速增加,电芯内部的内压越来越大,导致电芯的底部和侧面发生鼓胀,底部的鼓胀会使模组的顶部挡板被撑开,模组发生损坏;而侧面鼓胀加速了电芯内部卷芯的变形,导致电芯的循环寿命快速衰减。当内压继续增加时,气体会顶开顶盖上的防爆阀,可能会发生断路、短路、自燃等。

3、而目前困扰新能源汽车发展的另一大难题为低温续航折扣,新能源汽车的动力电池在低温环境下使用性能将大大折损,其主要原因为动力电池在低温环境下动力学性能降低,其充放电功率受到限制,同时低温内阻增加,一致性变差,影响动力电池的充放电性能,最终导致电池包的整体续航能力下降。为提升动力电池在低温环境使用的性能,最主要的问题便是提高动力电池的保温性能,避免电池包内的电芯迅速下降,在一定时间内让电芯保持一个比较高的温度状态。

4、cn208939057u、cn212085175u均公开了一种带泄压装置的散热外壳,虽然可以改善电芯产气的问题,但存下如下问题:(1)铝壳厚重,内部可供芯包使用的空间减少,且散热板重量较大,严重降低了电芯整体的能量密度;(2)只针对散热性能改进,并不适用于电在低温环境下的使用;(3)泄压装置直接与外界连通,当内部气压到达临界值时,泄压装置会不断的打开关闭,弹簧易发生弹性疲劳,易失效。cn212209632u公开的方法中通过在顶盖上设置气缸控制泄压装置的启动与关闭,更加有效的实现了内部气压的控制,一方面增加了顶盖的成本,另一方面只解决了产气难题,无法同步解决电芯在低温环境下续航衰减的问题。cn111463369a公开了一种可以阻碍电池鼓胀的铝壳,通过设置壳体大面侧壁成波纹状或内凹状增加铝壳耐压能力。当使用前期产气量少时,可通过该铝壳改善鼓胀;但随着循环的长期进行,内部气压越来越大,最终还是会导致铝壳鼓胀变形,循环异常衰减等问题,因此该铝壳只能在一定程度上减少内壁的鼓胀,无法从根本上解决产气的问题。

5、传统动力电池铝壳和顶盖为了满足高内压和防爆要求,通常在顶盖上设置cid和防爆阀,所述两个结构的成本不仅占据了整个动力电池结构件50%以上的成本,而且一旦开启,电池则将报废。

6、另有相关专利通过在电池包箱体内/箱体外增加保温材料或者通过启动前模组加热来实现保温。若在电池包箱体内增加保温材料,会占用内部电芯的安装空间,降低电池包能量密度,同时线束插接等因素导致内部保温材料不能完全覆盖,保温性能不佳;若在箱体外增加保温材料,由于外部的裸露环境要求保温材料的选材需要疏水和耐冲击等要求,对材料选型要求较高,同时增大了电池包的外部体积,对安装空间需求较大;若是通过启动前模组加热,将内部电芯加热到指定温度,不仅充电时间延长,还额外增加了能量损耗,长期积累的损耗成本较高。

技术实现思路

1、针对现有技术的中无法同时做到自动泄压排气且适用于超低温环境的不足,本实用新型提供一种适用于超低温环境下的、高镍三元电芯的、结构合理、可自动泄压的高安全性的内凹型电池铝壳。

2、为了实现上述目的,本实用新型采用以下技术方案:

3、一种适用于超低温的、可自动泄压的内凹型高镍三元动力电池复合铝壳,包括铝壳本体,其中铝壳底部内凹,包括上端板和四个斜面,内凹线与水平面形成的角度为25-30°。

4、优选的,所述的铝壳为长方体。

5、作为本实用新型动力电池铝壳的进一步改进,将铝壳底部的四个斜面进行软化处理,包括以下步骤:加热;热轧;冷轧;退火。

6、作为优选的方案,所述退火包括以下步骤:对所述铝壳底部的四个斜面进行加热升温,升温速度为50-80℃/h,至所述铝壳的温度为300-400℃时停止加热,进行保温,保温时间为30-100min,保温结束后快速降温至室温,降温速度为10-50℃/h。降温速度的快慢决定了底部斜面的柔性程度,进而决定了可承受内压的大小。软化处理后的铝壳底部斜面柔性成型,随着内部循环产生的气体增多,底部向下膨胀。

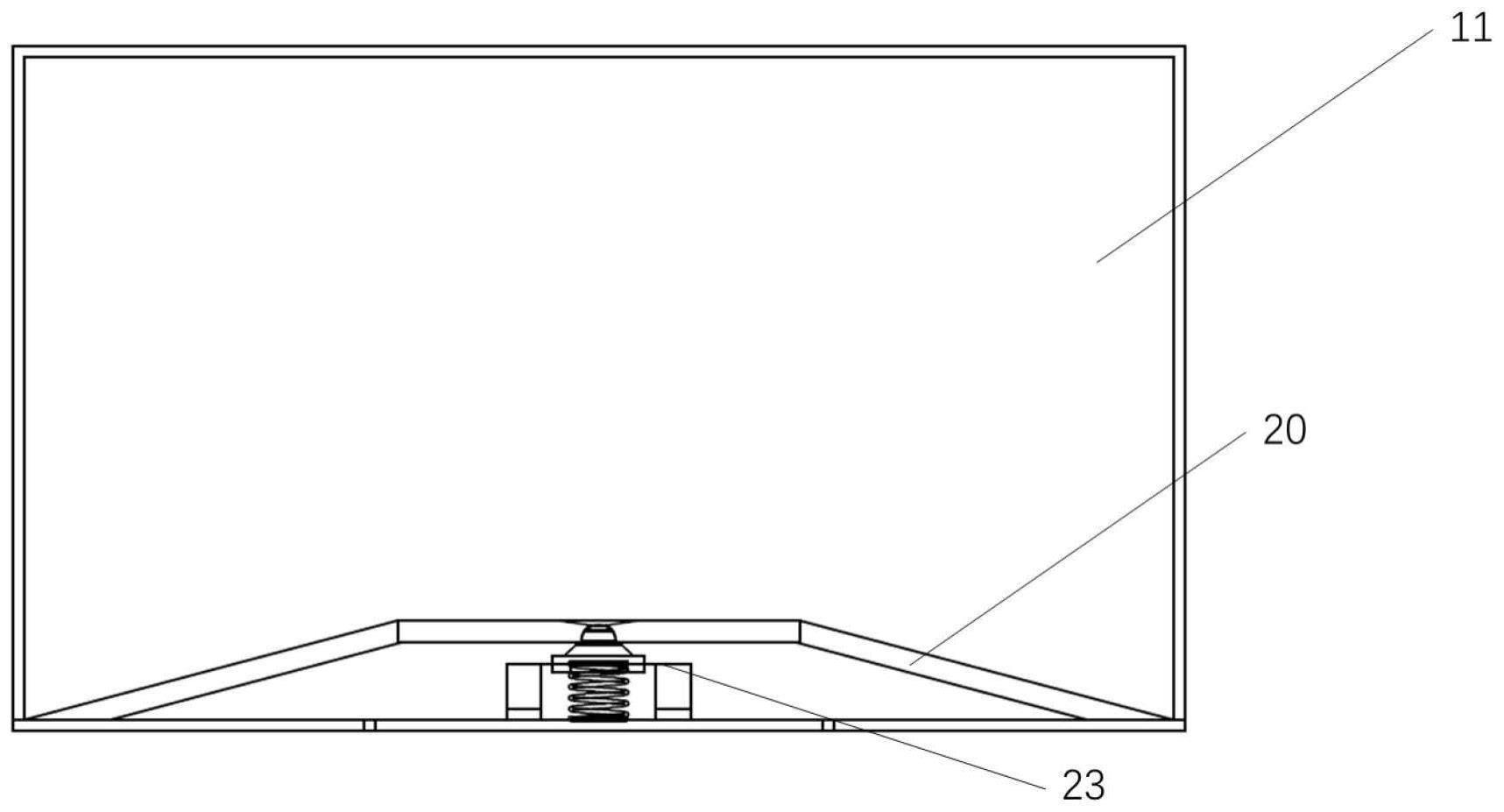

7、作为本实用新型动力电池铝壳的进一步改进,软化处理后的铝壳底部内凹后可提供空间,在上端板的中间区域设置自动泄压装置。

8、所述上端板设置通孔,所述通孔的的开孔面积为3-8mm2,优选5mm2。

9、所述自动泄压装置包含四氟球、弹簧座、弹簧、圆环垫块、下端板。

10、所述四氟球与通孔接触面之间设置密封橡胶圈。所述四氟球与密封橡胶圈贴合,所述四氟球下方固定连接弹簧座,所述弹簧座下方连接弹簧体,所述弹簧体底部与下端板固定连接,所述垫块底部与下端板密封连接,将弹簧体套装在圆环垫块内部,所述圆环垫块内部设置通气孔;所述下端板设置泄压孔。

11、本实用新型的铝壳中,内凹斜面与自动泄压装置起到协同作用,共同决定内压承受上限和泄压装置的开启压力。内凹斜面承受的压力范围和向下膨胀程度由泄压装置底部垫块的高度来控制。内压未超过斜面承压范围时,由内凹斜面承压并向下鼓胀;内压超过斜面承压范围后,由泄压装置承压,超过泄压装置承压范围后,装置开启,开始泄压;当内压降低到斜面承压范围后,装置关闭。内凹斜面和泄压装置的协同,可实现泄压装置在一定压力范围内开关,不仅可保证电芯内部气压一直处于临界值之下,可满足高镍三元正极材料的高内压要求,循环与安全性能得到极大提升,还避免了泄压装置在某个压力上下不断开启和关闭,造成内部弹簧体过度疲劳使用而失效。

12、作为实用新型动力电池铝壳的进一步改进,铝壳的四个立面采用铝复合结构,所述铝复合结构包含由内向外包含铝、聚氨酯保温膜、基膜、聚氨酯保温膜、铝。

13、本实用新型所述基膜选自pet(聚对苯二甲酸乙二醇酯)、pp(聚丙烯)、pi(聚酰亚胺)、芳纶、植物纤维中的一种或多种,基膜厚度为10-100um。

14、本实用新型所述聚氨酯保温膜,其制备方法包括原材料制备、冷却、粉碎、匀浆、涂膜、辊压。

15、作为优选的方案,所述聚氨酯保温膜的制备方法包括以下步骤:

16、(1)参照cn114957603a的方法制备热塑性聚氨酯弹性体材料,冷却至-30~0℃,冷却时间1-3小时;

17、(2)粉碎至粒度0.1-2um,然后与粘结剂混合制备浆料;

18、(3)通过干法涂布技术涂膜得到聚氨酯膜,辊压。

19、本实用新型所述的粘结剂包含pvdf和/或ptfe。

20、本实用新型所述步骤(2)中,粘结剂的用量为1-3wt%,基于浆料的重量。

21、本实用新型所述聚氨酯保温膜的厚度为50-200um。

22、本实用新型所述的铝复合结构的制备方法,包括以下步骤:

23、(a)通过预热辊将基膜进行加热,加热温度为80-150℃,加热时间为30-90分钟;

24、(b)通过胶辊在基膜两侧涂覆粘结剂pvdf;

25、(c)将折叠厚度为500-1000um的聚氨酯保温膜通过贴合辊贴合在基膜两侧,预热辊与贴合辊逆时针旋转,得到复合膜;

26、(d)将初步贴合的复合膜通过热辊,进行加热辊压,加热温度为50-80℃,加热时间为10-30分钟,辊压后的复合膜厚度为60-300um;

27、(e)采用水电镀法在聚氨酯保温膜表面镀上10-30um铝层;

28、(f)在铝层上表面进行铝金属喷涂,喷涂厚度为300-600um。

29、作为优选的方案,所述水电镀工艺的溶液包括ph值为2~6的硫酸铝溶液,所述硫酸铝溶液的浓度为0.5~2mol/l,电流密度为5-20asd。

30、本实用新型的铝壳的四个立面采用复合结构,高分子基膜作为基体,有利于聚氨酯保温膜的紧密贴合,还增加了复合结构的柔韧性,形变量更大;水电镀上薄铝金属层可均匀的附着在复合膜的表面,保证了后续喷涂时不产生铝枝晶,生产出来的复合铝壳表面平滑整齐;聚氨酯保温膜的厚度可决定复合铝壳的保温性能,喷涂厚度可决定复合铝壳的硬度。实际使用灵活性高,不仅可以减轻铝壳重量,提高电芯能量密度,在低温环境下保持电芯内部温度,从而正常运行,降低充放电损耗,提高新能源电动车冬天的续航里程。

31、复合铝壳的柔韧性相比普通铝壳得到大幅提升,具备较好的缓冲和保压作用,可承受电芯突发短路失效造成的瞬间大量产气和高压,有效避免突发情况下瞬间升高的内压瞬间全部作用于内凹底壳和泄压装置,造成泄压装置的弹性部分损坏。

32、优选的,三元正极材料镍含量80%~95%,镍含量越高,产气量越大。

33、优选的,该复合铝壳使用的低温环境为-60℃~0℃。

34、本实用新型的铝壳可适用于能量密度高、产气量大的高镍三元正极正极材料,分子式为li(niacobxc)o2,其中a+b+c=1,a=0.8~0.95,x为金属锰或者金属铝。

35、本实用新型的有益效果在于:

36、(1)减轻电芯内部产气对电芯侧面和顶部的压力,从而减轻了侧面的鼓胀内凹,避免模组端板因电芯过度膨胀而损坏。

37、(2)本实用新型铝壳设置自动泄压装置后,不仅可替代cid和防爆阀,降低结构件成本,而且开启后不影响电芯的继续使用,经济性和安全性高。

38、(3)本实用新型铝壳可适用于能量密度高、产气量大的高镍三元正极正极材料,可从根本上提升能量密度和循环性能,解决续航低、自燃等问题。

- 还没有人留言评论。精彩留言会获得点赞!