电池的盖板组件的制作方法

本技术涉及动力电池,特别涉及一种电池的盖板组件。

背景技术:

1、在二次电池(例如锂离子电池)的制造过程中,在完成注液工序之后,会通过密封构件对壳体盖板上的注液孔进行激光密封焊接,以防止电解液的泄漏,保证二次电池的气密性。

2、密封构件与壳体盖板在焊接的过程中,会产生大量的热量,从而因为冷热收缩会产生应力,导致焊接完成的密封构件有向二次电池外部拱起的趋势,拱起程度越大应力也就越大,当应力过大时,会导致密封构件与壳体盖板焊接的焊印有部分开裂,从而导致密封失效。

技术实现思路

1、本实用新型要解决的技术问题是为了克服现有技术中受焊接应力影响,密封构件与壳体盖板的焊接处容易开裂导致密封失效的缺陷,提供一种电池的盖板组件。

2、本实用新型是通过下述技术方案来解决上述技术问题:

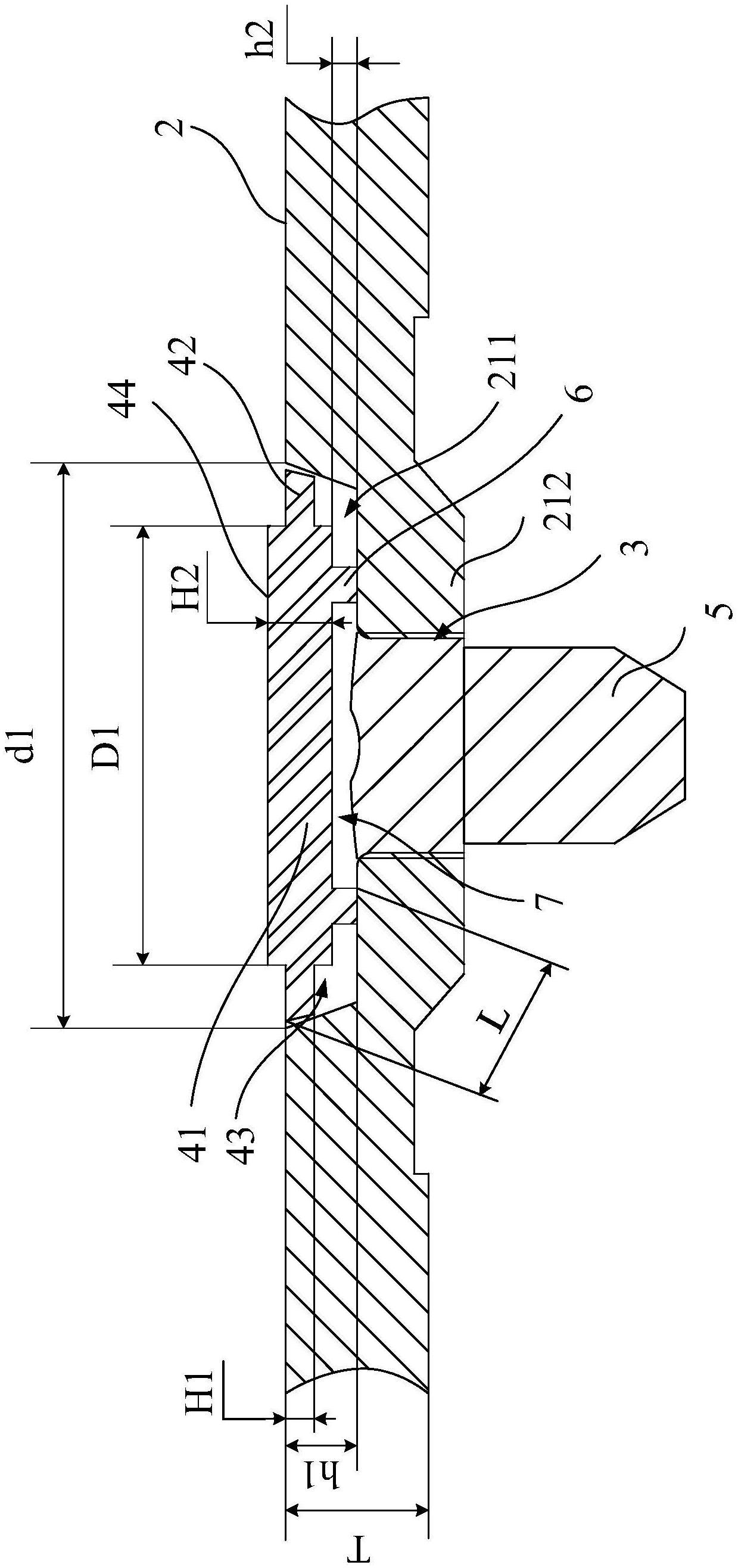

3、一种电池的盖板组件,包括盖板、注液孔和密封构件;

4、所述盖板具有沿所述盖板的厚度方向凹陷的凹部,所述凹部沿所述盖板的厚度方向依次包括第一凹槽和凹部本体;

5、所述注液孔设于所述凹部本体,所述注液孔在所述盖板的厚度方向上的两端贯穿所述凹部本体;

6、所述密封构件容纳于所述第一凹槽内,且所述密封构件抵接于所述凹部本体朝向所述第一凹槽的一端面;所述密封构件包括密封本体、第一凸出部和第二凹槽,所述第一凸出部自所述密封本体的外周面向远离所述密封本体的方向凸起,所述第一凸出部与所述第一凹槽的槽壁抵接,所述第一凸出部朝向所述凹部本体的一端面与所述密封本体的外周面围成所述第二凹槽。

7、在本方案中,在密封本体的外周侧设置与第一凹槽的槽壁抵接的第一凸出部,使得密封构件通过第一凸出部与第一凹槽的槽壁焊接,在焊接过程中,第一凸出部最先因为受热产生向远离凹部本体的方向拱起的趋势。又由于第一凸出部朝向凹部本体的一侧设有第二凹槽,因此在焊接过程中,密封本体不容易跟随第一凸出部一起向远离凹部本体的方向拱起,从而减小密封构件整体拱起的程度,减小密封构件整体所受的应力,使得密封构件与盖板的焊接处不容易开裂,提高密封性。

8、较佳地,定义所述第一凸出部在所述盖板的厚度方向上的高度为h1,所述第一凹槽在所述盖板的厚度方向上的高度为h1,h1和h1的计量单位相同;其中,h1和h1的比值范围为0.02-1。

9、在本方案中,上述设置保证第一凸出部具有足够的区域与第一凹槽的槽壁焊接,保证密封构件与盖板的焊接强度。

10、较佳地,h1和h1的比值范围为0.25-0.8。

11、在本方案中,上述设置在保证第一凸出部具有足够的区域与第一凹槽的槽壁焊接的同时,也使得第一凸出部与第一凹槽的槽底之间具有足够的间距,进一步减缓密封本体跟随第一凸出部一起向远离凹部本体的方向拱起的情况。

12、较佳地,所述密封构件还包括第二凸出部,所述第二凸出部自所述密封本体远离所述凹部本体的一端面向远离所述密封本体的方向凸起。

13、在本方案中,在密封本体远离凹部本体的一侧设置第二凸出部,使得该区域的密封构件的厚度较厚,不容易发生拱起,减小密封构件所受的应力,防止密封构件与盖板的焊接处开裂,提高密封性。

14、较佳地,定义所述第二凸出部和所述密封本体在所述盖板的厚度方向上的高度之和为h2,所述第一凸出部在所述盖板的厚度方向上的高度为h1,h1和h2的计量单位相同;其中,h1≤h2。

15、在本方案中,上述设置通过合理设计第一凸出部的厚度以及经过第二凸出部加厚区域的厚度之间的比值,来减缓密封本体跟随第一凸出部一起向远离凹部本体的方向拱起的情况。

16、较佳地,h1<h2。

17、在本方案中,上述设置进一步减缓密封本体跟随第一凸出部一起向远离凹部本体的方向拱起的情况。

18、较佳地,定义所述第二凸出部和所述密封本体在所述盖板的厚度方向上的高度之和为h2,所述第一凹槽在所述盖板的厚度方向上的高度为h1,h2和h1的计量单位相同;其中,h2和h1的比值范围为0.2-9。

19、在本方案中,上述设置通过合理设计第二凸出部的厚度来控制密封构件中经过第二凸出部加厚的区域的厚度,以使得加厚的区域不容易发生拱起,减小密封构件所受的应力,防止密封构件与盖板的焊接处开裂,提高密封性。

20、较佳地,h2和h1的比值范围为0.5-2。

21、在本方案中,上述设置在保证加厚的区域不容易发生拱起的同时,避免第二凸出部的厚度过大或过小,防止因为第二凸出部的厚度过大而造成的材料成本增加,或者因为第二凸出部的厚度过小而造成的加厚区域的厚度过小而对减缓拱起的作用不明显。

22、较佳地,定义所述第二凸出部的直径为d1,所述第一凹槽远离所述凹部本体一端的孔径为d1,d1和d1的计量单位相同;其中,d1和d1的比值范围为0.01-3。

23、在本方案中,上述设置通过合理设计第二凸出部的直径来控制密封构件中经过第二凸出部加厚的区域,以使得加厚的区域不容易发生拱起,减小密封构件所受的应力,防止密封构件与盖板的焊接处开裂,提高密封性。其中,当d1和d1的比值大于1时,第二凸出部位于第一凹槽的外部,以防止第二凸出部与盖板产生干涉。

24、较佳地,d1和d1的比值范围为0.6-1.2。

25、在本方案中,上述设置在保证加厚的区域不容易发生拱起的同时,避免第二凸出部的直径过大或过小,防止因为第二凸出部的直径过大而造成的材料成本增加,或者因为第二凸出部的直径过小而造成的加厚区域过小而对减缓拱起的作用不明显。

26、较佳地,所述第二凸出部的形状为圆柱、长方体、三棱柱、圆管中的任意一种;

27、和/或,所述第二凸出部远离所述密封本体的一端面为平面或为向所述第二凸出部的外部凸起的曲面。

28、在本方案中,提供了几种第二凸出部的形状,使得密封构件更具有多样性和适用范围。

29、较佳地,所述电池的盖板组件还包括第三凸出部和避让槽,所述第三凸出部在所述盖板的厚度方向上的两端分别与所述密封本体和所述凹部本体连接,所述密封本体朝向所述凹部本体的一端面和所述第三凸出部围成所述避让槽,所述避让槽的槽口朝向所述凹部本体,所述注液孔沿所述盖板的厚度方向在所述避让槽上的投影均位于所述避让槽内。

30、在本方案中,注液孔内会插入密封钉以进一步提高密封性,密封钉通常会凸出于注液孔,避让槽能够避免密封钉与密封构件产生干涉,避免密封构件焊接前起翘。

31、较佳地,所述第三凸出部与所述密封本体一体成型;或,所述第三凸出部与所述凹部本体一体成型。

32、在本方案中,第三凸出部与密封本体一体成型时,密封构件自然形成避让槽。第三凸出部与凹部本体一体成型时,密封本体抵接在第三凸出部上以形成避让槽。

33、较佳地,当所述第三凸出部与所述密封本体一体成型时,所述第一凸出部远离所述凹部本体的一端具有与所述第一凹槽的槽壁抵接的外边缘,所述外边缘形成第一测量部位,所述避让槽的槽口边缘形成第二测量部位;定义所述第一测量部位和所述第二测量部位之间的最短距离为l,所述盖板在所述盖板的厚度方向上的高度为t,l与t的计量单位相同;其中,l与t的比值范围为0.9-1.1;

34、或,当所述第三凸出部与所述凹部本体一体成型时,所述第一凸出部远离所述凹部本体的一端具有与所述第一凹槽的槽壁抵接的外边缘,所述外边缘形成第一测量部位,所述密封本体朝向所述凹部本体一端的外边缘形成第二测量部位;定义所述第一测量部位和所述第二测量部位之间的最短距离为l,所述盖板在所述盖板的厚度方向上的高度为t,l与t的计量单位相同;其中,l与t的比值范围为0.9-1.1。

35、在本方案中,上述设置一方面防止密封构件与密封钉焊接,另一方面也能够防止密封构件能够进行焊接的区域厚度过小,避免焊接热影响效果加剧,不容易产生变形以防止焊接不良。

36、较佳地,定义所述第一凹槽在所述盖板的厚度方向上的高度为h1,所述避让槽在所述盖板的厚度方向上的高度为h2,h1和h2的计量单位相同;其中,h2和h1的比值范围为0.1-1。

37、在本方案中,上述设置为了防止避让槽深度过小而导致密封钉与密封构件产生干涉。

38、较佳地,h2和h1的比值范围为0.2-1。

39、在本方案中,上述设置能够进一步增大避让槽的相对深度,避免密封钉与密封构件产生干涉。

40、本实用新型的积极进步效果在于:在密封本体的外周侧设置与第一凹槽的槽壁抵接的第一凸出部,使得密封构件通过第一凸出部与第一凹槽的槽壁焊接,在焊接过程中,第一凸出部最先因为受热产生向远离凹部本体的方向拱起的趋势。又由于第一凸出部朝向凹部本体的一侧设有第二凹槽,因此在焊接过程中,密封本体不容易跟随第一凸出部一起向远离凹部本体的方向拱起,从而减小密封构件整体拱起的程度,减小密封构件整体所受的应力,使得密封构件与盖板的焊接处不容易开裂,提高密封性。

- 还没有人留言评论。精彩留言会获得点赞!