外壳、电池单体、电池及用电设备的制作方法

本技术涉及电池,具体而言,涉及一种外壳、电池单体、电池及用电设备。

背景技术:

1、节能减排是汽车产业可持续发展的关键。在这种情况下,电动车辆由于其节能环保的优势成为汽车产业可持续发展的重要组成部分。而对于电动车辆而言,电池技术又是关乎其发展的一项重要因素。

2、电池技术的发展要同时考虑多方面的设计因素,例如,能量密度、放电容量、充放电倍率等性能参数。另外,还需要考虑电池的使用寿命。然而,目前的电池的使用寿命较短。如何提高电池的使用寿命,是电池技术中一个亟需解决的技术问题。

技术实现思路

1、鉴于上述问题,本技术实施例提供一种外壳、电池单体、电池及用电设备,能够提高电池的使用寿命。

2、本技术是通过下述技术方案实现的:

3、第一方面,本技术实施例提供一种外壳,用于电池单体,包括:外壳本体;隔离部件,设于所述外壳本体内,并将所述外壳本体的内部空间分隔为第一腔和第二腔,所述第一腔用于容置电极组件;气体吸附剂,容置于所述第二腔;其中,所述第二腔为负压腔,所述隔离部件上设有第一泄压部,所述第一泄压部被配置为在所述第一腔的压力或温度达到第一阈值时致动,以使所述第一腔和所述第二腔连通。

4、在上述技术方案中,通过在外壳本体内设置隔离部件,从而将外壳本体的内部空间分隔为第一腔和第二腔,电极组件设置于第一腔内,在第二腔内设有气体吸附剂,且第二腔为负压腔,电池使用过程中产生的气体先集聚于第一腔内,由于隔离部件上设有第一泄压部,当第一腔的压力或温度达到第一阈值时致动,使得第一腔和第二腔连通,这样在第二腔内外压差的作用下,第一腔内的气体会加速进入第二腔,并由第二腔内的气体吸附剂所吸附,从而减缓气体分子对电极组件的影响,降低电极组件性能衰减和电极组件失效概率,有利于提高电池的使用寿命。

5、作为本技术实施例的一种可选技术方案,所述隔离部件的材质与所述外壳本体的材质相同。

6、在上述技术方案中,通过将隔离部件的材质设置为与外壳本体的材质相同,既可以使隔离部件能够承受一定的负压强度,又方便生产制造,同时还可以一定程度上减少与电解液产生化学反应。

7、作为本技术实施例的一种可选技术方案,所述第二腔内的负压强度为p,满足:-0.75 mpa≤p≤-0.15 mpa。

8、在上述技术方案中,通过将第二腔内的负压强度设置为-0.75 mpa~-0.15 mpa,这样不会因第二腔内的负压强度过高而导致难以加工制造,也可以减少隔离部件及外壳本体发生变形,同时又不会因负压强度过低而导致对第一腔内的气体吸引力较小。

9、作为本技术实施例的一种可选技术方案,-0.5 mpa≤p≤-0.3 mpa。

10、在上述技术方案中,通过将第二腔内的负压强度设置为-0.5mpa~-0.3mpa,采用这样的负压强度范围,更加合适于生产制造以及隔离部件的材质,同时对第一腔内的气体具有较好的吸引力。

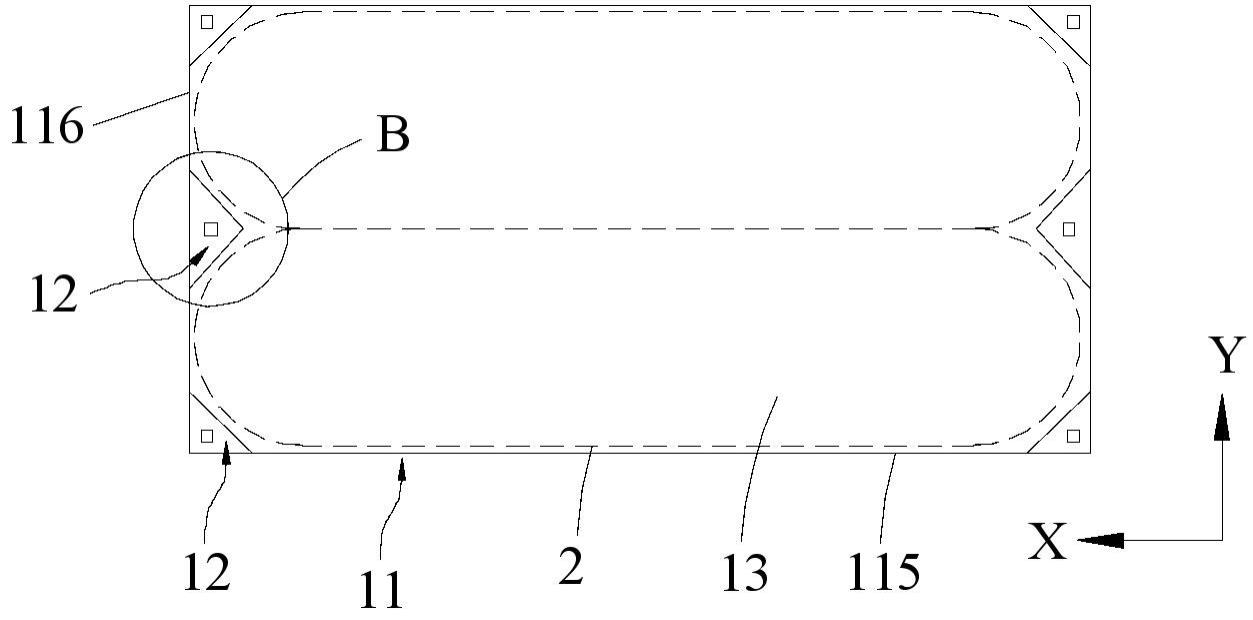

11、作为本技术实施例的一种可选技术方案,所述外壳本体呈长方体,所述外壳本体包括沿第一方向相对设置的顶壁和底壁、沿第二方向相对设置的两个第一侧壁、以及沿第三方向相对设置的两个第二侧壁,所述电极组件为卷绕结构,所述电极组件的卷绕轴线方向为所述第一方向,所述第一侧壁和所述第二侧壁的拐角处设置有所述隔离部件。

12、在上述技术方案中,由于卷绕结构的电极组件与方形外壳本体的内侧拐角处刚好具有空隙区,将隔离部件设置于此空隙区内,不仅可以提高电池内部的空间利用率,还可以提高外壳本体的机械强度。

13、作为本技术实施例的一种可选技术方案,所述电极组件设置有多个,多个所述电极组件沿所述第二方向排列;相邻的两个所述电极组件的弯折区之间的空隙区设置有所述隔离部件。

14、在上述技术方案中,当外壳本体中有多个卷绕结构的电极组件时,在相邻的两个电极组件的弯折区之间也具有空隙区,通过将隔离部件设置于此空隙区内,不仅避开了电极组件,也有利于进一步提高电池内部的空间利用率,以及外壳本体的机械强度。

15、作为本技术实施例的一种可选技术方案,所述隔离部件包括侧壁部和顶壁部,所述侧壁部从所述底壁沿所述第一方向延伸,所述顶壁部设置在所述侧壁部上远离所述底壁一端,所述侧壁部、所述顶壁部的内表面与所述外壳本体的内壁围合形成所述第二腔,所述侧壁部、所述顶壁部的外表面与所述外壳本体的内壁围合形成所述第一腔。

16、在上述技术方案中,隔离部件包括侧壁部和顶壁部,且侧壁部从外壳本体的底部延伸,这样侧壁部、顶壁部的内表面与外壳本体的内壁围合形成第二腔,即外壳本体的内壁为第二腔的腔壁一部分,有利于减少对空隙区的占用,同时降低隔离部件的自身重量。

17、作为本技术实施例的一种可选技术方案,所述第一泄压部设置在所述隔离部件上远离所述底壁的位置。

18、在上述技术方案中,由于第一腔内具有电解液,且电解液处于第一腔的底部区域,将第一泄压部设置在远离底壁的位置后,可以降低电解液与气体吸附剂发生接触的概率。

19、作为本技术实施例的一种可选技术方案,所述第一泄压部设置在所述顶壁部上。

20、在上述技术方案中,由于顶壁部为隔离部件的最高位置,远离了第一腔的底部,进一步降低了电解液与气体吸附剂接触的概率;同时由于产生的气体集聚于第一腔顶部区域,将第一泄压部设置在顶壁部上,这样也便于第一泄压部开启后气体能够快速、高效的进入第二腔内。

21、作为本技术实施例的一种可选技术方案,沿所述底壁指向所述顶壁的方向,所述电极组件超出所述顶壁部。

22、在上述技术方案中,通过使顶壁部低于电极组件,这样可以使得顶壁部上方具有一定间隙,从而有利于第一泄压部开启以及气体进入第二腔内。

23、作为本技术实施例的一种可选技术方案,沿所述底壁指向所述顶壁的方向,所述电极组件超出所述顶壁部的距离为l,满足:1mm≤l≤2mm。

24、在上述技术方案中,通过将电极组件超出顶壁部的距离l设置为1mm~2mm,这样可以使得顶壁部上方具有合适的间隙。当l偏小时,不利于第一泄压部开启,当l偏大时,隔离部件的高度会减小,从而对外壳本体内的空隙区利用率偏低。

25、作为本技术实施例的一种可选技术方案,所述侧壁部为平面壁或曲面壁,其中,所述曲面壁向所述第二腔凹陷。

26、在上述技术方案中,当侧壁部为平面壁时,方便生产制造;当侧壁部为曲面壁时,能够更好地适应电极组件的圆角,从而有利于尽可能的利用电极组件圆角与外壳本体内壁之间的空隙区。

27、作为本技术实施例的一种可选技术方案,所述顶壁部的外表面上设置有刻痕槽,以形成所述第一泄压部。

28、在上述技术方案中,通过在顶壁部上设置刻痕槽以形成第一泄压部,当第一腔的压力达到第一阈值时,第一泄压部能够沿着刻痕槽破裂,使得第一腔和第二腔连通,简单方便,易于加工,生产成本较低。

29、作为本技术实施例的一种可选技术方案,所述顶壁部上开设有与所述第二腔连通的阀口,所述阀口上封闭有热熔件,以形成所述第一泄压部。

30、在上述技术方案中,通过在顶壁部上开设阀口并通过热熔件封口,当第一腔的温度达到第一阈值时,热熔件会发生熔化,使得第一腔和第二腔连通,简单方便,也便于生产加工。

31、作为本技术实施例的一种可选技术方案,所述气体吸附剂包括变压吸附硅胶、氧化铝、活性炭、聚丙烯酰胺、沸石分子筛和碳分子筛中的一种或多种。

32、在上述技术方案中,气体吸附剂由于其大的比表面、适宜的孔结构及表面结构,对进入第二腔内的气体有强烈的吸附能力。同时可以根据电极组件材料化学体系产气差异,可选择性地采用气体吸附剂的种类。

33、作为本技术实施例的一种可选技术方案,所述外壳还包括第二泄压部,所述第二泄压部设置于所述外壳本体上,所述第二泄压部被配置为在所述第一腔的压力或温度达到第二阈值时致动,所述第二阈值大于所述第一阈值。

34、通过设置第二泄压部,并且第二阈值大于第一阈值,这样在第一泄压部开启之后,当外壳内部压力或者温度继续增高到第二阈值后,第二泄压部就会打开泄压,从而降低电池出现爆炸的风险。

35、第二方面,本技术实施例提供一种电池单体,包括第一方面所述的外壳和电极组件,所述电极组件容纳于所述第一腔内。

36、第三方面,本技术实施例提供一种电池,包括第二方面所述的电池单体。

37、第四方面,本技术实施例提供一种用电设备,包括第三方面所述的电池,所述电池用于为所述用电设备提供电能。

38、本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!