一种适配哑铃形状的电池仓的电芯结构、电池和用电设备的制作方法

所属的技术人员容易理解,以上仅为本技术的较佳实施例而已,并不以限制本技术,凡在本技术的精神和原则下所做的任何修改、组合、替换、改进等均包含在本技术的保护范围之内。

背景技术:

1、现有锂锰软包电池以方形结构和圆柱结构为主,这种规则的形状一方面具有较好的通用性,另外也因为生产工艺相对简单而被广泛采用。但是,一些特殊用电设备(如野外探险应急救援用设备),为追求极致的性能,其电池仓可能采用非常规设计,比如内部空间为哑铃形状的电池仓,其结构如图16所示,哑铃形状的电池仓包括两个第一圆柱状凹槽和位于两个第一圆柱状凹槽之间的第二圆柱状凹槽,第一圆柱状凹槽的直径>第二圆柱状凹槽的直径,对于该电池仓若仍然选用现有方形结构或圆柱结构的锂锰软包电池装配于其内,则电池仓内哑铃形状空间无法得到充分利用,由图17所示,图17中阴影部分为方形结构或圆柱结构的锂锰软包电池,由于该锂锰软包电池只能适配第二圆柱状凹槽,故两端的第一圆柱状凹槽与锂锰软包电池之间会流出间隙,故无法使得电池产品的空间获得最大利用率,用电设备可能会因为电池容量不足而大打折扣。故针对哑铃形状的电池仓急需要开发与其适配的异形电池。

2、对于异形电池,中国实用新型专利cn217641441u的说明书中公开了一种具台阶状特征的电芯卷绕极组结构,包括电芯本体,所述电芯本体包括正极片、负极片和隔膜;所述正极片的上侧端和/或者下侧端沿着所述正极片的长向方向依次设有数个高度递减的第一台阶面;所述负极片的上侧端和/或者下侧端沿着所述负极片的长向方向依次设有数个高度递减的且与数个所述第一台阶面相对应的第二台阶面;所述正极片、负极片和隔膜相互卷绕并形成具有台阶的所述电芯本体。该实用新型虽然公开了电芯在卷绕的技术方案,但是需要指出,利用该对比文件公开的极片形状是无法卷绕成哑铃状电芯的,故对比文件cn217641441u对本实用新型成型适配哑铃形状的电池仓的电芯结构没有技术启示;进一步的,异形电池的极片和隔膜一般也为异形状态,但隔膜来料通常为规则的带状,无论是卷绕前裁切成异形,还是卷绕后裁剪成异形都是很棘手的问题,不但生产效率低,而且合格率也不高,明显推高了生产成本,该技术问题也无法通过cn217641441u提供的技术方案得到有效地解决。

技术实现思路

1、针对现有技术中存在的技术问题,本实用新型提供了一种适配哑铃形状的电池仓的电芯结构、电池和用电设备,其不仅很好的占满设备的电池仓,充分利用电池仓的空间(参考图18中阴影部分),最大限度的保障用电器性能,而且本实用新型公开的双面复合有膜层的正极片结构,采用具有这种结构的正极片无需单独对膜层进行裁剪,在正极片模切时膜层与正极片同时成型,减少了极片成型的加工工序,降低了生产复杂性,提升了生产合格率。

2、本实用新型公开了一种适配哑铃形状的电池仓的电芯结构,包括正极片、负极片,所述正极片和所述负极片卷绕形成哑铃形状的电芯结构,所述电芯结构能够与带有哑铃形状的凹槽的电池壳组装形成目标哑铃状电池;

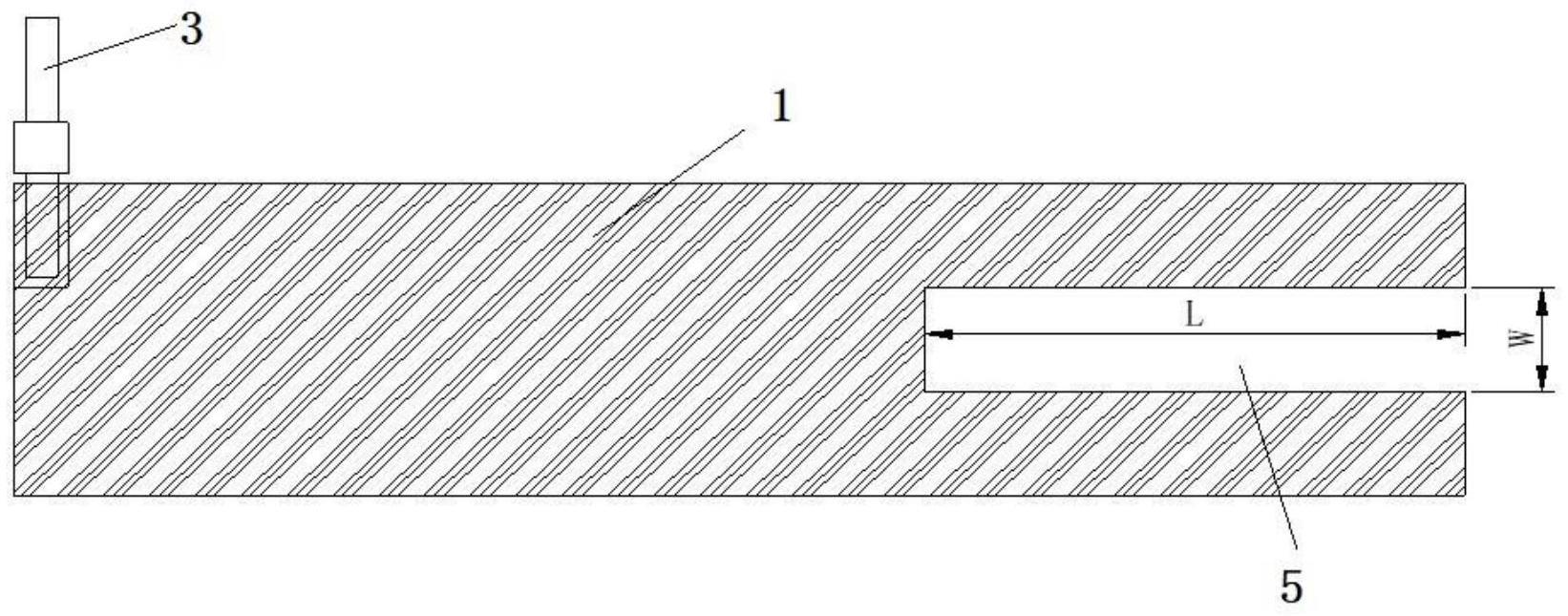

3、所述正极片包括长方体状的正极片本体,所述正极片本体的正反面均设置有与其形状相对应的膜层,带有所述膜层的正极片本体通过模切工艺成型有第一缺口特征,所述第一缺口特征为立方体状的敞口槽,所述第一缺口特征的长对称轴与所述正极片本体的长对称轴重合;

4、所述负极片包括长方体状的负极片本体,所述负极片本体通过模切工艺成型有第二缺口特征,所述第二缺口特征为立方体状的敞口槽,所述第二缺口特征的长对称轴与所述负极片本体的长对称轴重合;

5、所述正极片本体的尺寸和所述负极片本体的尺寸相对应;

6、所述第一缺口特征的长度

7、所述第一缺口特征的宽度w=h-2

8、所述第二缺口特征的长度l’=l+10

9、所述第二缺口特征的宽度w’=w-1

10、d为目标哑铃状电池的两端圆柱体的直径,d为目标哑铃状电池的中间圆柱体的直径,d>d,h为与哑铃形状的电池仓配合的目标哑铃状电池的中间圆柱体的长度,δ1为正极片的厚度,δ2为负极片的厚度。

11、在本实用新型的一种优选实施方案中,所述膜层包括基层和涂覆层,所述涂覆层位于所述基层和所述正极片本体之间。

12、在本实用新型的一种优选实施方案中,所述膜层的孔隙率为30%~50%,所述膜层的厚度为16μm~40μm,所述基层的厚度为13μm~35μm,所述涂覆层的厚度为3μm~10μm。

13、在本实用新型的一种优选实施方案中,所述基层的材料为pp材料或pe材料,所述涂覆层的材料为pvdf。

14、在本实用新型的一种优选实施方案中,d、d、h、δ1和δ2均为标定值。

15、在本实用新型的一种优选实施方案中,哑铃形状的电池仓包括两个第一圆柱状凹槽和位于两个第一圆柱状凹槽之间的第二圆柱状凹槽,所述第一圆柱状凹槽的直径>所述第二圆柱状凹槽的直径。

16、在本实用新型的一种优选实施方案中,所述正极片本体和所述负极片本体均由锂带模切成型。

17、在本实用新型的一种优选实施方案中,所述正极片本体上焊接有极耳,正极片本体上的极耳的中心轴线与所述正极片本体的长对称轴相互垂直;

18、所述负极片本体上焊接有所述极耳,负极片本体上的极耳的中心轴线与所述负极片本体的长对称轴垂直。

19、本实用新型还公开了一种适配哑铃形状的电池仓的电池,包括电芯结构和与电池壳,所述电池壳内冲压成型有与所述电芯结构的形状相对应的凹槽。

20、本实用新型还公开了一种用电设备,包括电池仓,所述电池仓内设置有哑铃形状的电池安装槽,所述电池安装槽内设置有电池。

21、本实用新型的有益效果是:本实用新型具有结构简单、加工方便、空间利用率高的优点,使用实用新型公开的电芯结构不仅能够很好的占满设备的异形电池仓,充分利用空间(参考图18中阴影部分),最大限度的保障用电器性能,而且本实用新型公开的双面复合有膜层的正极片结构,采用具有这种结构的正极片无需单独对膜层进行裁剪,在正极片模切时膜层与正极片同时成型,减少了加工工序,降低了生产复杂性,提升了生产合格率;

22、进一步的,本实用新型公开了用于成型哑铃形状的电芯结构的正极片、负极片的结构和计算公式,需要指出,只有通过本实用新型公开的形状和计算公式才能够成型适配于哑铃形状的电池仓的电池,其不属于所属技术领域的常规技术手段,同时,还需要指出,上述计算公式是发明人多年工作经验结合多次试验的经验公式,其不是所属技术领域的技术人员经过有限次试验结合现有技术可以推导而出的;

23、进一步的,本实用新型的膜层具有如下特征:孔隙率为30%~50%,总厚度为16μm~40μm,其中基层13为13μm~35μm厚度的pp、pe材料或其复合材料,单面涂敷3μm~10μm厚度的pvdf涂层14,其中基层13作为膜层4的骨架起到结构支撑作用,涂覆层14在高温(60~100℃)和压力(0.2~0.6mpa)作用下与极片6的敷料层15粘合到一起,膜层4在电池内部具备电子绝缘、离子导通的作用;同时该结构设计简化了极片的生产工艺,提升了生产效率和合格率,进而降低了生产成本。

24、进一步的,本实用新型的电芯由正极片和负极片采用圆柱卷绕工艺制作而成,其两端直径比中间部分直径更大,整体呈哑铃形,该结构能够完美适配哑铃形的电池仓;

25、进一步的,本实用新型的电池壳由左、右两部分组成,两者呈左右对称关系,且上部和下部冲坑直径比中间部分冲坑直径更大,电池壳左右两部分沿中线对折后形成的哑铃形腔体尺寸与电芯上、中、下三部分尺寸相匹配。

26、进一步的,本实用新型的电池12由电芯和电池壳组装而来。

27、进一步的,本实用新型适用于具有哑铃形形状电池仓的用电器,可以有效提高电池腔空间利用率,进而最大化设备的性能,填补了此类异形电池的市场空白。

- 还没有人留言评论。精彩留言会获得点赞!