一种锂电池电芯热压工装的制作方法

本技术涉及锂电池制造,尤其是涉及一种锂电池电芯热压工装。

背景技术:

1、锂电池是一类由锂金属或锂合金为正/负极材料、使用非水电解质溶液的电池,由于锂金属的化学特性非常活泼,使得锂金属的加工、保存、使用,对环境要求非常高,随着科学技术的发展,锂电池已经成为了主流。

2、电芯热压机是一种用于电池制造的关键设备,主要用于将电芯单体内部的间隙填充材料加压成型,以提高电芯的能量密度和循环寿命,其工作原理是利用高温高压下的物理或化学反应将填充材料与电芯单体固定在一起,并实现有效的导电性。

3、现有技术中,在锂电池热压过程中,高温和高压作用会导致电芯和热压板粘黏在一起,需要手动将电芯从压板上取下来,这不但降低了电芯的生产效率,还容易造成电芯变形影响电芯品质的问题,且热压温度较高,人工取下电芯危险系数高,易造成人员烫伤的可能,故有待改善。

技术实现思路

1、为了解决热压过程后电芯与热压板粘结的问题,本技术提供一种锂电池电芯热压工装。

2、本技术提供的一种锂电池电芯热压工装采用如下的技术方案:

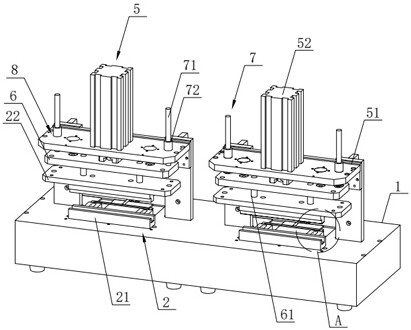

3、一种锂电池电芯热压工装,包括机座,所述机座上设置有至少两组热压机构,任一所述热压机构均包括热压板和热压座,所述热压座布置于机座上,所述热压座上开设有电芯槽,所述电芯槽内设置有第一防粘电镀层,所述热压板与热压座相对设置,所述热压板的热压面设置有第二防粘电镀层,所述机座上设置有用于热压板升降的驱动组件。

4、由于在锂电池热压过程中,高温和高压作用会导致电芯和热压板粘黏在一起,需要手动将电芯从压板上取下来,这不但降低了电芯的生产效率,还容易造成电芯变形影响电芯品质的问题,且热压温度较高,人工取下电芯危险系数高,易造成人员烫伤的可能;通过采用上述技术方案,多组热压机构安装在机座上,每组热压机构均包括热压板和热压座,热压座的电芯槽内布置第一防粘电镀层,热压板的热压面布置第二防粘电镀层,热压过程中,第一防粘电镀层和第二防粘电镀层与电芯接触;通过热压板、热压座、第一防粘电镀层和第二防粘电镀层的设置,第一防粘电镀层和第二防粘电镀层能够减小电芯热压过程中与热压板或热压座出现粘连的可能,使得电芯不易粘连,保证电芯热压成型质量,且无需人工取下粘连的电芯,提高了电芯生产效率和人员操作安全性,同时热压座电芯槽的设置方式,能够保证电芯放置的稳定性,减小电芯热压时出现偏移的现象,进一步提高电热热压成型质量。

5、可选的,所述驱动组件包括支架和液压气缸,所述支架连接在机座上表面,所述液压气缸设置于支架的顶部,且所述液压气缸朝向机座方向竖直设置,所述液压气缸的输出端与热压板相连。

6、通过采用上述技术方案,驱动组件包括支架和液压气缸;当人员将电芯放入电芯槽内,此时液压气缸工作,液压气缸带动热压板朝向热压座方向运动,直至热压板的热压面与热压座电芯槽的热压面同时对电芯热压成型,热压结束后,液压气缸带动热压板退回;通过支架和液压气缸,有助于实现对热压板的升降、增压,提高热压板对电芯的热压效果,保证成型后电芯的质量。

7、可选的,所述液压气缸与热压板之间设置有用于阻隔的隔热板,所述液压气缸的输出端连接在隔热板上,所述隔热板远离液压气缸的一端设置有若干连杆,任一所述连杆的两端分别连接在隔热板和热压板上。

8、通过采用上述技术方案,隔热板安装在液压气缸和热压板之间,且隔热板与热压板之间焊接固定若干连杆;通过隔热板和若干连杆的设置,有助于对液压气缸和热压板进行阻隔,降低热压板高温热压电芯的过程中,液压气缸受到高温影响从而出现损坏的可能,提高了对液压气缸的保护效果,延长了液压气缸的使用寿命。

9、可选的,所述支架上设置有用于隔热板导向的导向组件,所述导向组件包括两导向杆,两所述导向杆沿隔热板长度方向相对布置,所述导向杆的一端连接在隔热板上,且所述支架上贯穿开设有供导向杆穿过的通孔。

10、通过采用上述技术方案,导向组件安装在隔热板上,导向组件包括两导向杆;当对电芯进行热压成型时,液压气缸带动热压板朝向热压座方向运动,此时隔热板与热压板同步移动,隔热板上的导向杆滑移在通孔内;通过导向杆和通孔的设置,有助于提高热压板升降时的平稳性,具有导向引导作用,提高热压板热压时位置的准确性,使得热压成型效果好。

11、可选的,所述支架上设置有两导向套筒,两所述导向套筒分别插设在两所述通孔内,两所述导向杆与两所述导向套筒相对应,所述导向杆滑动连接在导向套筒内。

12、通过采用上述技术方案,导向套筒插设固定在通孔内,且导向杆滑动连接在导向套筒内;通过导向套筒的设置,有助于配合导向杆进行导向,提高导向杆导向时的稳定性,降低导向杆导向过程中出现抖动的可能。

13、可选的,任一所述导向杆上均设置有阻尼弹簧,所述阻尼弹簧套设在导向杆上,且所述阻尼弹簧的一端连接在隔热板上,所述阻尼弹簧的另一端连接在支架上。

14、通过采用上述技术方案,阻尼弹簧套设在导向杆上,且阻尼弹簧的两端分别粘胶固定在隔热板和支架上;通过阻尼弹簧的设置,有助于实现对液压气缸退回时起到缓冲保护作用,降低液压气缸退回速度过快导致活塞杆对缸体内部冲击的可能,提高液压气缸的安全性,延长液压气缸的使用寿命。

15、可选的,所述机座上设置有用于热压座移动的平移机构,所述平移机构包括平移块和平移气缸,所述机座沿宽度方向开设有供平移块滑动的平移槽,所述平移块的一端连接在热压座上,所述平移气缸的输出端连接在平移块上。

16、通过采用上述技术方案,平移机构安装在机座上,平移机构包括平移块和平移气缸;当对电芯进行热压前,平移气缸工作,平移气缸带动平移块移动,平移块拉动热压座沿平移槽方向移动,直至热压座移动到指定位置后,人员将电芯放入电芯槽内,平移气缸带动热压座移动至热压位置;通过平移气缸、平移块和平移槽的设置,有助于实现对热压座的移动,方便人员放取电芯,提高了工装的自动化水平。

17、可选的,所述第一防粘电镀层和第二防粘电镀层的厚度均为0.2mm-0.3mm,且所述第一防粘电镀层和第二防粘电镀层可为铁氟龙材料制成。

18、通过采用上述技术方案,通过第一防粘电镀层和第二防粘电镀层材质和厚度的选用,进一步降低电芯热压过程中与热压板或热压座出现粘连的可能,便于电芯热压后的取出,保证了电芯热压成型质量。

19、综上所述,本技术包括以下至少一种有益技术效果:

20、通过热压板、热压座、第一防粘电镀层和第二防粘电镀层的设置,第一防粘电镀层和第二防粘电镀层能够减小电芯热压过程中与热压板或热压座出现粘连的可能,使得电芯不易粘连,保证电芯热压成型质量,且无需人工取下粘连的电芯,提高了电芯生产效率和人员操作安全性,同时热压座电芯槽的设置方式,能够保证电芯放置的稳定性,减小电芯热压时出现偏移的现象,进一步提高电热热压成型质量;

21、通过隔热板和若干连杆的设置,有助于对液压气缸和热压板进行阻隔,降低热压板高温热压电芯的过程中,液压气缸受到高温影响从而出现损坏的可能,提高了对液压气缸的保护效果,延长了液压气缸的使用寿命;

22、通过导向杆和通孔的设置,有助于提高热压板升降时的平稳性,具有导向引导作用,提高热压板热压时位置的准确性,使得热压成型效果好。

- 还没有人留言评论。精彩留言会获得点赞!