电池单体、电池及用电装置的制作方法

本技术涉及电池领域,具体涉及一种电池单体、电池及用电装置。

背景技术:

1、节能减排是汽车产业可持续发展的关键,电动车辆由于其节能环保的优势成为汽车产业可持续发展的重要组成部分。对于电动车辆而言,电池技术又是关乎其发展的一项重要因素。

2、为了保证电池单体的安全性能,通常会在电池单体上设置泄压部,泄压部用于在电池单体达到预定条件时泄放出电池单体内部的压力,电池单体在充放电的使用过程中,电极组件会发生膨胀变形,导致容纳电极组件的外壳也发生鼓胀变形,进而导致设置在外壳上的泄压部容易发生破损,降低了电池单体的可靠性。

技术实现思路

1、鉴于上述问题,本技术提供一种电池单体、电池及用电装置,能够缓解电池使用过程中泄压部破损的问题。

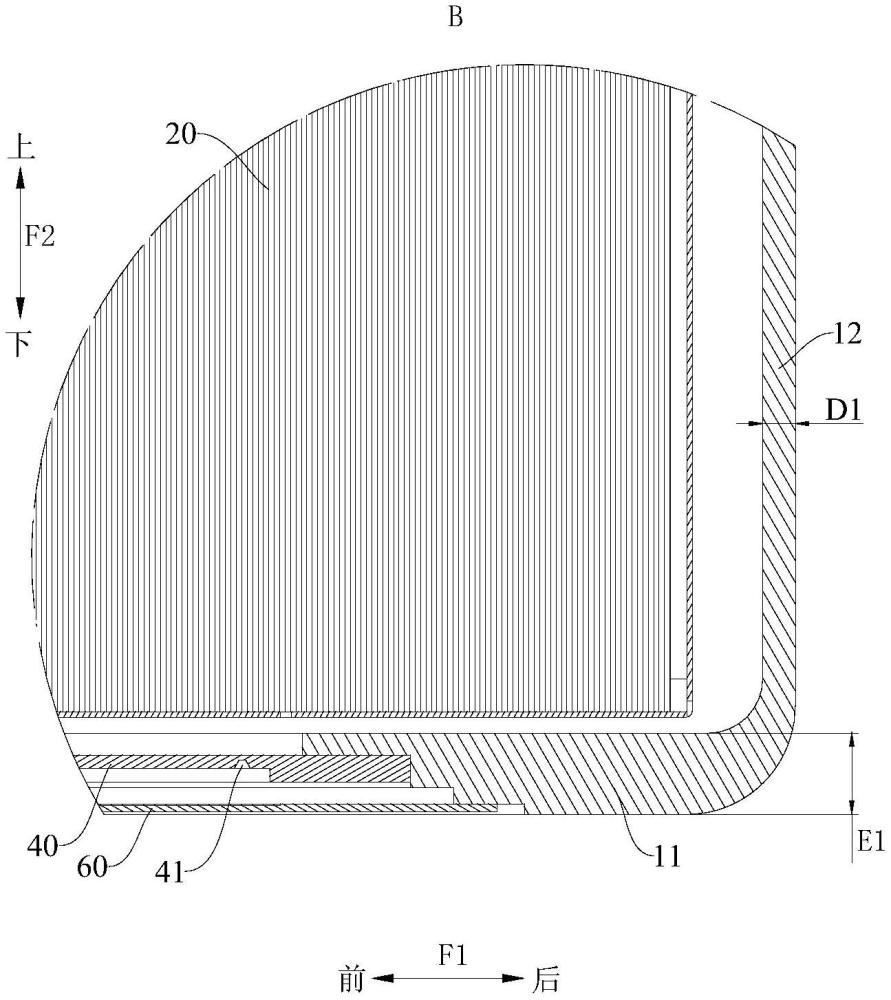

2、第一方面,本技术提供了一种电池单体,包括:电极组件,包括至少一个正极极片和至少一个负极极片,所述至少一个正极极片和所述至少一个负极极片经过堆叠后形成平直区,所述正极极片的至少一部分和所述负极极片的至少一部分在所述平直区沿第一方向层叠设置;外壳,用于容纳所述电极组件,所述外壳包括第一壁部以及与所述第一壁部相连的两个第二壁部,两个所述第二壁部在所述第一方向上分别位于所述平直区两侧,所述第一壁部位于所述电极组件在第二方向上的一侧,所述第二方向平行于所述第一壁部的厚度方向且垂直于所述第一方向;其中,所述第一壁部设有泄压部,所述泄压部被配置为能够泄放所述电池单体内部的压力;其中,所述第一壁部在所述第二方向上的厚度尺寸为e1,所述第二壁部在所述第一方向上的厚度尺寸为d1,满足:e1>d1。

3、本技术实施例的技术方案中,由于泄压部设置在第一壁部上,通过相对增大第一壁部的厚度,一方面,有利于提高第一壁部的强度,降低泄压部处被破坏的风险,进而降低发生漏液的概率,提高电池单体的可靠性;另一方面,外壳在制造时可以通过模具冲压成型,第一壁部的厚度大于第二壁部的厚度,外壳可以通过冲压厚度与第一壁部相同的板件制造成型,降低外壳的制造难度。

4、在一些实施例中,0.2mm≤d1≤1.5mm,优选地,0.3mm≤d1≤1.2mm。在上述技术方案中,通过对第二壁部的厚度尺寸进行限定,提高电极组件的在第一方向的空间利用率,从而可以防止电池单体的体积能量密度的过渡减少,同时可以提高第二壁部的结构强度,降低第二壁部的变形量,进而降低对第一壁部的拉扯,降低泄压部被拉扯破损发生漏液的概率,提高电池单体的可靠性。

5、在一些实施例中,所述第一壁部在所述第二方向上的厚度尺寸为e1,满足0.4mm≤e1≤2mm,优选地,0.5mm≤e1≤1.8mm。在上述技术方案中,通过对第一壁部的厚度尺寸进行限定,既可以防止电池单体的体积能量密度的过渡减少,又可以降低泄压部破损发生漏液的概率,提高电池单体的可靠性。

6、在一些实施例中,满足:0.08mm2≤d1×e1≤3mm2。在上述技术方案中,一定程度上避免电池单体体积能量密度的降低,同时可以降低第一壁部的拉扯,降低泄压部上的薄弱区被拉扯破损的概率,进而降低泄压部40发生漏液的概率,提高电池单体的可靠性。

7、在一些实施例中,满足:e1-d1≤1.8mm。在上述技术方案中,可以在优化电池单体100的体积能量密度以及降低泄压部漏液概率的基础上,便于外壳的制造成型。

8、在一些实施例中,所述平直区在第三方向的尺寸为b1,所述第二壁部在第三方向的尺寸为b2,满足:0.65≤b1/b2≤0.98,所述第三方向分别与所述第一方向、所述第二方向垂直;和/或,所述平直区在所述第二方向的尺寸为c1,所述第二壁部在第二方向的尺寸为c2,满足:0.6≤c1/c2≤0.98。在上述技术方案中,此可以在保证电池单体100的体积能量密度的基础上,便于整体结构的制造成型。

9、在一些实施例中,所述第一壁部沿所述第二方向的正投影面积小于所述第二壁部沿所述第一方向的正投影面积。在上述技术方案中,第一壁部可以与电极组件的端面对应,或者第一壁部可以与电极组件的小面对应,第二壁部可以与电极组件的大面对应,且第二壁部在第一方向的正投影面积可以大于电极组件的大面面积,在电极组件发生膨胀时,膨胀变形对第二壁部的影响较大,第一壁部受到电极组件膨胀的影响小于第二壁部受到电极组件膨胀的影响,从而使得设有泄压部的第一壁部的变形量小,进而降低泄压部被破坏的风险,提高电池单体的可靠性。

10、在一些实施例中,所述泄压部设有预定泄压区和刻痕槽,所述预定泄压区具有预定开启边界,所述预定开启边界由所述刻痕槽的至少一部分在所述第二方向上的正投影的外缘围成;或所述预定开启边界由所述刻痕槽的多个端部之间的连线围成;或所述预定开启边界由所述刻痕槽的多个端部之间的连线和所述刻痕槽的至少一部分在所述第二方向上的正投影的外缘共同围成。在上述技术方案中,通过采用上述结构的刻痕槽,有利于泄压部的快速泄压。

11、在一些实施例中,所述预定泄压区的正投影的面积为s1,所述第一壁部的正投影的边缘围成的面积为s2,0.06≤s1/s2≤0.30。在上述技术方案中,可以提高预定泄压区面积,满足排气需求,提高泄压部爆破的及时性,同时降低对泄压部的拉扯,降低泄压部上的薄弱区被拉扯破损的概率,进而降低泄压部处发生漏液的概率,提高电池单体的可靠性。

12、在一些实施例中,所述第一壁部为矩形结构,所述第一壁部的宽度方向平行于所述第一方向,所述第一壁部的长度方向平行于第三方向,所述第三方向分别与所述第一方向、所述第二方向垂直;所述预定泄压区在所述宽度方向上的最大宽度尺寸为w1,所述预定泄压区在所述长度方向上的最大长度尺寸为w2,其中,w2>w1。在上述技术方案中,尽可能的增大预定泄压区的长度,从而增大预定泄压区的泄压面积,满足排气的需求,同时尽可能的减小预定泄压区的宽度,从而增大预定泄压区边缘与第二壁部边缘之间的距离,减少泄压部的薄弱区处受到的拉扯力,降低泄压部处破损漏液的概率。当然,在满足电池单体使用寿命的情况下,可以通过增大预定泄压区的宽度和长度,以拥有更大排气面积,提高泄压效果。

13、在一些实施例中,满足:0.25≤w1/w2≤0.7。在上述技术方案中,可以使预定泄压区排气顺畅,排气效率高,同时可以增大预定泄压区边缘与第一壁部边缘之间的距离,减少预定泄压区处的受力,降低泄压部破损漏液的概率。当然,在满足电池单体使用寿命的情况下,可以通过增大预定泄压区的宽度和长度,以拥有更大排气面积,提高泄压效果。

14、在一些实施例中,所述泄压部与所述第一壁部一体成型,在上述技术方案中,通过将泄压部与第一壁部一体成型,可以提高泄压部的可靠性,省去了泄压部与第一壁部的连接工艺,可以降低电池单体的生产制造成本。

15、在一些实施例中,所述泄压部与所述第一壁部分体设置,所述第一壁部设有通孔,所述泄压部安装于所述通孔。在上述技术方案中,泄压部为独立于外壳的部件,泄压部和外壳可以单独生产再组装,生成难度低且效率高。

16、在一些实施例中,所述外壳包括:壳体和端盖,所述壳体的一侧具有开口,所述端盖与所述壳体相连,并用于封闭所述开口,所述第一壁部形成于所述壳体。在上述技术方案中,通过将泄压部设置在壳体上,可以简化端盖的结构,同时便于缩短泄压部与电极组件的主体部之间的距离,进而可以缩短泄压时排放介质流动到泄压部的路径,缩短排放介质到达泄压部的时间,提高了电池单体的泄压及时性,从而有效提高了电池单体的可靠性。

17、在一些实施例中,所述壳体的相对两侧均具有开口,两个所述端盖用于封闭对应侧的所述开口。通过在壳体上设置两个开口,可以便于壳体的制造成型,同时便于电极组件从两端引出极耳,进而便于将两个电连接部分隔布置,降低电池单体短路的风险。

18、在一些实施例中,所述端盖设有电连接部,所述电连接部与所述正极极片电连接,或所述电连接部与所述负极极片电连接。在上述技术方案中,以输入或输出电池单体的电能。

19、在一些实施例中,所述第一壁部用于支撑所述电极组件且位于所述电极组件的下方。在上述技术方案中,泄压部可以设在电池单体的底部,电池单体的底部可以设有排气通道,排气通道与泄压部可连通,以在电池单体发生热失控时将高温高压的烟气通过底部的泄压部排出至排气通道内,进而排至外界。

20、在一些实施例中,所述壳体的材料包括铝、镀镍碳钢、不锈钢材、镁合金、镍合金、铜合金和锆合金中的至少一种。在上述技术方案中,通过采用上述材料,可以提高壳体的抗拉强度,进而降低在电极组件膨胀时壳体的变形,降低壳体或泄压部处被拉扯破碎的概率,减少漏液风险,提高电池单体的可靠性。

21、在一些实施例中,所述正极极片包括正极集流体和设置在所述正极集流体表面的所述正极活性物质区,所述正极集流体的构成材料包括质量百分比大于等于50%的铝元素。在上述技术方案中,通过采用上述正极集流体,相比于现有技术中的复合集流体而言,可以降低正极极片的制造难度,同时降低制造成本。

22、第二方面,本技术提供了一种电池,其包括上述实施例中的电池单体。

23、第三方面,本技术提供了一种用电装置,其包括上述实施例中的电池,所述电池用于提供电能。

24、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!