极片、卷绕式电芯、集流盘、柱状电池及用电装置的制作方法

本技术涉及电池领域,尤其是涉及一种极片、卷绕式电芯、集流盘、柱状电池及用电装置。

背景技术:

1、相关技术中,采用全极耳电芯的圆柱形电池在制备过程中通常采用模切极耳而后叠片抹平的制备方案。为防止极耳在折弯抹平过程中与电芯卷绕体的中心孔干涉,进而影响中心孔的排气和浸润效果,通常采用激光模切的工艺在电芯卷绕体的中心孔的位置处模切出无极耳区,无极耳区无法与集流盘进行有效导流,使得极耳的过流能力降低,充放电性能受到影响。因此,有待改进。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型的一个目的在于提出一种极片,通过设置极耳区且极耳区为连续结构,能够简化极耳区的加工工序,降低加工制作难度,同时,能够提高极耳区的过流能力,从而提高柱状电池的充放电性能。另外,沿卷绕末端至卷绕始端的方向,第一极耳区在极片本体的宽度方向上的尺寸逐渐减小,使得第一极耳区在靠近卷绕始端的位置处的尺寸较小,能够避免极耳区在卷绕叠片抹平后与中心孔产生干涉,从而能够有利于电解液通过中心孔进入卷绕式电芯的内部,以及能够保证中心孔的排气效果。

2、本实用新型提出了一种具有上述极耳的卷绕式电芯。

3、本实用新型提出了一种用于上述卷绕式电芯的集流盘。

4、本实用新型提出了一种具有上述卷绕式电芯的柱状电池。

5、本实用新型还提出了一种具有上述柱状电池的用电装置。

6、根据本实用新型第一方面实施例的极片,用于卷绕式电芯,所述极片包括极片本体,沿所述极片本体的展开方向,所述极片本体具有相对设置的卷绕始端和卷绕末端,所述极片本体包括沿所述极片本体的宽度方向排布的涂布区和空箔区,所述涂布区用于涂覆活性物质层,所述极片本体的宽度方向垂直于所述极片本体的展开方向,所述空箔区包括极耳区,所述极耳区包括第一极耳区,所述第一极耳区延伸至所述卷绕始端;其中,在由所述卷绕始端至所述卷绕末端的方向上,所述极耳区为连续结构,沿所述卷绕末端至所述卷绕始端的方向,所述第一极耳区在所述极片本体的宽度方向上的尺寸逐渐减小。

7、根据本实用新型实施例的极片,通过设置极耳区且极耳区为连续结构,能够简化极耳区的加工工序,降低加工制作难度,同时,能够提高极耳区的过流能力,从而提高柱状电池的充放电性能。另外,沿卷绕末端至卷绕始端的方向,第一极耳区在极片本体的宽度方向上的尺寸逐渐减小,使得第一极耳区在靠近卷绕始端的位置处的尺寸较小,能够避免极耳区在卷绕叠片抹平后与中心孔产生干涉,从而能够有利于电解液通过中心孔进入卷绕式电芯的内部,以及能够保证中心孔的排气效果。

8、根据本实用新型的一些实施例,所述第一极耳区的远离所述涂布区的侧边为第一侧边,所述第一侧边呈直线延伸或弧线延伸。

9、根据本实用新型的一些实施例,所述第一侧边呈直线延伸,所述第一侧边的延伸方向与所述极片本体的展开方向之间的夹角范围为5°~20°。

10、根据本实用新型的一些实施例,沿所述极片本体的展开方向,所述极片本体的长度为l0,所述第一极耳区的长度为l1,l1与l0的比值范围为0.15~0.3。

11、根据本实用新型的一些实施例,所述空箔区还包括缓冲区,在所述极片本体的宽度方向上,所述缓冲区连接在所述涂布区与所述极耳区之间。

12、根据本实用新型的一些实施例,所述极耳区包括第二极耳区,所述第二极耳区连接在所述第一极耳区的远离所述卷绕始端的一侧且延伸至所述卷绕末端,所述第二极耳区在所述极片本体的宽度方向上的尺寸不变,所述第一极耳区在所述极片本体的宽度方向上的最大尺寸不大于所述第二极耳区在所述极片本体的宽度方向上的尺寸。

13、根据本实用新型的一些实施例,所述第一极耳区的远离所述涂布区的侧边构成第一侧边,所述第二极耳区的远离所述涂布区的侧边构成第二侧边,所述第一侧边的最高位置与第二侧边平齐。

14、根据本实用新型的一些实施例,所述空箔区还包括缓冲区,在所述极片本体的宽度方向上,所述缓冲区连接在所述涂布区与所述极耳区之间,所述缓冲区在所述极片本体的宽度方向上的尺寸不变;在由所述卷绕末端至所述卷绕始端的方向上,所述缓冲区延伸至超出所述第一极耳区,所述缓冲区的超出所述第一极耳区的部分为所述缓冲超出部,所述第一极耳区的远离所述涂布区的侧边构成第一侧边,所述缓冲超出部的远离所述涂布区的侧边构成第三侧边,所述第一侧边的最低位置与所述第三侧边平齐。

15、根据本实用新型的一些实施例,在所述极片本体的宽度方向上,所述空箔区的尺寸范围为3mm~10mm。

16、根据本实用新型的一些实施例,所述空箔区形成有适于电解液通过的过液孔。

17、根据本实用新型的一些实施例,相对所述极耳区的远离所述涂布区的侧边,所述过液孔更邻近所述涂布区。

18、根据本实用新型的一些实施例,所述过液孔的等效直径范围为0.2mm~2mm。

19、根据本实用新型的一些实施例,,所述过液孔为多个,多个所述过液孔沿所述极片本体的展开方向间隔排布。

20、根据本实用新型第二方面实施例的卷绕式电芯,包括:第一极片、第二极片以及隔膜,所述第一极片和所述第二极片中的一个为正极且另一个为负极,所述隔膜夹设于所述第一极片与所述第二极片之间,所述第一极片和所述第二极片中的至少一个由根据本实用新型上述第一方面实施例的极片形成,所述极耳区朝向靠近所述卷绕式电芯的中心孔的方向折弯以形成极耳部。

21、根据本实用新型实施例的卷绕式电芯,通过设置上述极片,该极片设置极耳区且极耳区为连续结构,能够简化极耳区的加工工序,降低加工制作难度,同时,能够提高极耳区的过流能力,从而提高柱状电池的充放电性能。另外,沿卷绕末端至卷绕始端的方向,第一极耳区在极片本体的宽度方向上的尺寸逐渐减小,使得第一极耳区在靠近卷绕始端的位置处的尺寸较小,能够避免极耳区在卷绕叠片抹平后与中心孔产生干涉,从而能够有利于电解液通过中心孔进入卷绕式电芯的内部,以及能够保证中心孔的排气效果。

22、根据本实用新型的一些实施例,所述第一极耳区限定出避让槽,所述避让槽环绕在所述中心孔的外周侧且与所述中心孔连通,所述避让槽用于避让容纳所述极耳部的靠近所述中心孔的部分。

23、根据本实用新型的一些实施例,所述中心孔在参考面上的投影为第一投影,所述极耳部在所述参考面上的投影为第二投影,所述参考面为垂直于所述中心孔的中心轴线的平面,所述第二投影位于所述第一投影的外周侧且与所述第一投影不相交。

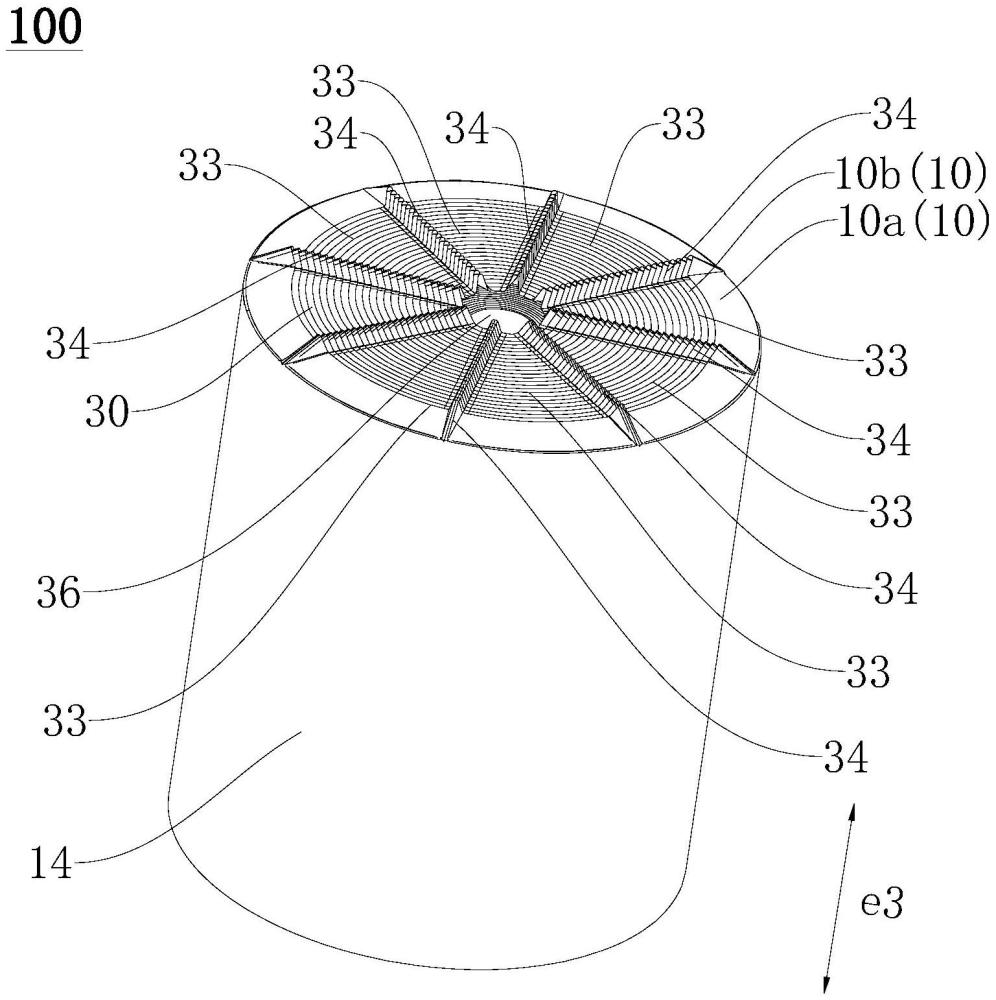

24、根据本实用新型的一些实施例,所述极耳部包括极耳抹平部以及极耳凸起部,所述极耳抹平部与所述极耳凸起部沿所述卷绕式电芯的周向排布,所述极耳凸起部相对所述极耳抹平部沿所述卷绕式电芯的轴向且朝向远离所述涂布区的方向上凸出。

25、根据本实用新型的一些实施例,所述极耳部包括多个所述极耳抹平部以及多个所述极耳凸起部,所述极耳抹平部与所述极耳凸起部沿所述卷绕式电芯的周向交替排布,相邻两个所述极耳抹平部之间形成有所述极耳凸起部。

26、根据本实用新型的一些实施例,所述极耳抹平部的数量为5~16。

27、根据本实用新型的一些实施例,在所述卷绕式电芯的轴向方向上,所述极耳凸起部的凸出高度不大于3mm;和/或,在所述卷绕式电芯的周向方向上,所述极耳凸起部的宽度不大于5mm。

28、根据本实用新型的一些实施例,包括:集流盘,所述集流盘设于所述极耳部的沿所述卷绕式电芯的轴向方向上的一侧,所述集流盘与所述极耳抹平部电连接,所述集流盘上形成有用于避让所述极耳凸起部的避让结构。

29、根据本实用新型的一些实施例,所述集流盘的部分朝向远离所述极耳部的方向凸出以形成有避让凹槽,所述避让结构包括避让凹槽,所述极耳凸起部的至少部分容纳于所述避让凹槽内。

30、根据本实用新型第三方面实施例的集流盘,所述集流盘的部分凸出以形成有避让凹槽,所述避让凹槽用于容纳避让极耳上的极耳凸起部。

31、根据本实用新型实施例的集流盘,通过设置避让凹槽,避让凹槽与极耳上的极耳凸起部的配合,能够实现对集流盘的定位作用,从而能够方便集流盘的装配。同时,能够使得集流盘与极耳贴合的较为紧密,从而使得柱状电池的整体结构较为紧凑。

32、根据本实用新型第四方面实施例的柱状电池,包括:壳体;卷绕式电芯,设于所述壳体内,所述卷绕式电芯为根据本实用新型上述第二方面实施例的卷绕式电芯。

33、根据本实用新型实施例的柱状电池,通过设置上述卷绕式电芯,该卷绕式电芯包括极片,极片设置极耳区且极耳区为连续结构,能够简化极耳区的加工工序,降低加工制作难度,同时,能够提高极耳区的过流能力,从而提高柱状电池的充放电性能。另外,沿卷绕末端至卷绕始端的方向,第一极耳区在极片本体的宽度方向上的尺寸逐渐减小,使得第一极耳区在靠近卷绕始端的位置处的尺寸较小,能够避免极耳区在卷绕叠片抹平后与中心孔产生干涉,从而能够有利于电解液通过中心孔进入卷绕式电芯的内部,以及能够保证中心孔的排气效果。

34、根据本实用新型第五方面实施例的用电装置,包括:根据本实用新型上述第四方面实施例的柱状电池。

35、根据本实用新型实施例的用电装置,通过设置上述柱状电池,柱状电池包括极片,极片设置极耳区且极耳区为连续结构,能够简化极耳区的加工工序,降低加工制作难度,同时,能够提高极耳区的过流能力,从而提高柱状电池的充放电性能。另外,沿卷绕末端至卷绕始端的方向,第一极耳区在极片本体的宽度方向上的尺寸逐渐减小,使得第一极耳区在靠近卷绕始端的位置处的尺寸较小,能够避免极耳区在卷绕叠片抹平后与中心孔产生干涉,从而能够有利于电解液通过中心孔进入卷绕式电芯的内部,以及能够保证中心孔的排气效果。

36、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!