一种转轴限位组件及联锁装置的制作方法

本技术涉及断路器,具体涉及一种转轴限位组件及联锁装置。

背景技术:

1、联锁机构是连接多个框架式断路器的重要装置,主要用于双电源供电电路中两台断路器不可同时合闸通电的场合,当其中一台断路器处于合闸状态时,被其联锁的断路器就无法合闸,避免了电路因误操作而发生的短路故障。

2、联锁机构分为缆绳联锁和杠杆联锁,缆绳联锁机构通过缆绳连接两个断路器上的传动件以实现两个断路器不同状态的联锁。杠杆联锁机构通过杠杆连接两个断路器上的传动件以实现两个断路器不同状态的联锁。在现有的杠杆联锁机构中,传动件上设置有弹簧片和转轴,杠杆与转轴连接,弹簧片对转轴施加弹性预紧力以使转轴不能轻易从传动件上脱离。

3、但由于弹簧片自身结构的限制,容易因弹性降低或装配不稳定导致对转轴的限位作用减小,致使转轴脱离传动件的风险较高。

技术实现思路

1、本技术的目的在于提供一种转轴限位组件及联锁装置,能够提高对联锁装置中转轴的限位作用,降低转轴从传动件上脱离的风险。

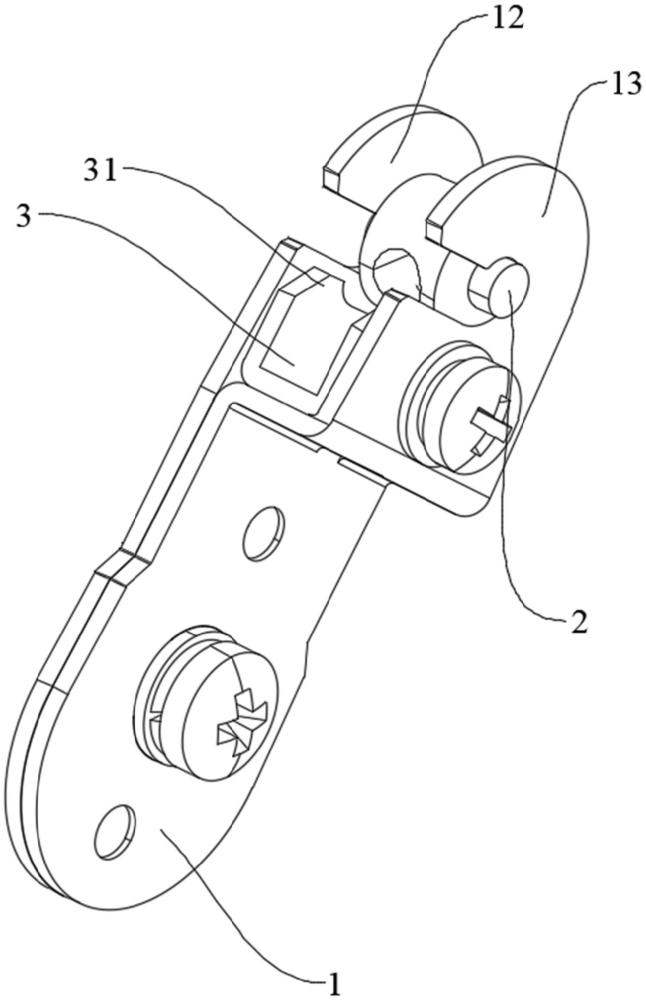

2、第一方面,本技术实施例提供一种转轴限位组件,包括传动臂、转轴和限位块。传动臂设置有安装槽。转轴转动连接于所述传动臂,所述转轴上设置有连接部,所述连接部用于连接杠杆。限位块安装在所述安装槽内,所述限位块将所述转轴限位在所述传动臂上。所述转轴的两端分别连接在所述安装槽相对的两个槽壁上,所述槽壁上设置有与所述转轴相适配的转动连接孔,所述槽壁上设置有装配开口,所述装配开口与所述转动连接孔连通。所述转轴能够从所述装配开口装配至对应的所述转动连接孔内,所述转轴与所述传动臂转动连接后,所述限位块安装至所述安装槽内并限位所述转轴。

3、基于本技术上述的示例,传动臂作为转轴和限位块的承载主体,能够起到固定转轴和限位块的作用,转轴通过装配开口装配至传动臂上的转动连接孔中,限位块安装在传动臂上的安装槽中可以对转轴进行限位,防止转轴装配至转动连接孔后再从转动连接孔脱离并沿装配开口脱离传动臂,有效提高转轴装配至传动臂的装配稳定性。

4、在一些示例中,所述限位块上设置有第一限位凸台和第二限位凸台,所述第一限位凸台和所述第二限位凸台位于所述限位块靠近所述转轴的一侧,所述第一限位凸台和所述第二限位凸台朝向所述转轴延伸,所述第一限位凸台和所述第二限位凸台能够抵接所述连接部,以将所述转轴限位在所述装配开口的内侧。

5、基于本技术上述的示例,第一限位凸台和第二限位凸台的设置可以基于限位块安装至安装槽中后抵接转轴,以起到限位块的限位作用,第一限位凸台和第二限位凸台相互配合对转轴进行限位,可以避免单一限位凸台受损后导致限位块对转轴的限位作用失效,确保限位块的限位作用不会失效。

6、在一些示例中,所述限位块包括底板以及间隔设置在所述底板上的第一限位板和第二限位板,所述第一限位凸台设置在所述第一限位板背离所述底板的一侧,所述第二限位凸台设置在所述第二限位板背离所述底板的一侧,所述第一限位板和所述第二限位板从所述底板向所述转轴延伸并抵接所述连接部。

7、基于本技术上述的示例,由底板、第一限位板和第二限位板共同组成的限位块,可以在提供限位作用的同时减小限位块的体积,第一限位凸台设置在第一限位板上可以对应抵接靠近第一限位板的部分转轴,第二限位凸台设置在第二限位板上可以对应抵接靠近第二限位板的部分转轴,通过从第一限位板和第二限位板的对应位置抵接转轴并对转轴进行限位,可以避免转轴因受到的限位作用分布不均而出现偏转的情况,有利于提高限位块的限位作用。

8、在一些示例中,所述第一限位凸台与所述第一限位板之间设置有第一弧形面,所述第二限位凸台与所述第二限位板之间设置有第二弧形面,所述第一弧形面和所述第二弧形面与所述连接部的表面相适配。

9、基于本技术上述的示例,第一弧形面和第二弧形面的设置可以使限位块与转轴之间贴合更紧密,有利于提高第一限位凸台和第二限位凸台对转轴的限位作用,还可以降低第一限位凸台和第二限位凸台对转轴转动过程的影响,减少转轴与第一限位凸台和第二限位凸台之间发生的磨损,延长转轴和限位块的使用寿命,提高限位块和转轴之间的配合安全性。

10、在一些示例中,所述传动臂上间隔设置有第一连接板和第二连接板,所述传动臂与第一连接板和第二连接板配合形成所述安装槽。所述装配开口包括开设在所述第一连接板上的第一装配开口,以及开设在所述第二连接板上的第二装配开口,所述第一装配开口与所述第二装配开口具有相同的开口方向。所述转动连接孔包括开设在所述第一连接板上的第一转动连接孔,以及开设在所述第二连接板上的第二转动连接孔,所述第一转动连接孔与所述第一装配开口连通,所述第二转动连接孔与所述第二装配开口连通。

11、基于本技术上述的示例,转轴的两端分别对应安装于第一连接板和第二连接板,转轴上连接部的直径大于转轴两端的直径,第一连接板和第二连接板可以分别抵接连接部的两端,起到在转轴的轴向上对转轴进行限位的作用,避免转轴沿轴向移动脱离转动连接孔。第一连接板上开设的第一装配开口与第二连接板上开设的第二装配开口相互配合,可以对转轴的装配位置进行限位,以便转轴能顺利安装至第一转动连接孔和第二转动连接孔,简化了转轴的装配操作,且安装稳定性较高。

12、在一些示例中,所述第一限位凸台抵接所述连接部靠近所述第一装配开口的一侧,所述第二限位凸台抵接所述连接部靠近所述第二装配开口的一侧。

13、基于本技术上述的示例,第一限位凸台设置在转轴靠近第一装配开口的一侧,可以将转轴限位在第一装配开口的内侧,同理,第二限位凸台设置在转轴靠近第二装配开口的内侧,配合第一限位凸台对转轴进行限位,避免转轴从第一装配开口和第二装配开口脱出,有效降低转轴脱离传动件的风险。

14、在一些示例中,所述第一装配开口靠近所述安装槽槽口的侧壁为第一壁面,所述第一转动连接孔的轴心向所述第一壁面所在方向偏移。所述第二装配开口靠近所述安装槽槽口的侧壁为第二壁面,所述第二转动连接孔的轴心向所述第二壁面所在方向偏移。

15、基于本技术上述的示例,第一转动连接孔向靠近安装槽槽口的位置偏移,使得第一转动连接孔与第一装配开口之间具有高度差,第一转动连接孔与第一装配开口之间具有高度差的部分壁面能够对连接在第一转动连接孔中的转轴起到部分限位作用,相较于第一转动连接孔与第一装配开口不存在偏移的设置方式,本示例可以防止转轴的一端轻易从第一装配开口滑出,提高转轴的装配稳定性。同理,第二转动连接孔与第二装配开口之间的配合可以产生和上述结构相同的技术效果,在此不再赘述。

16、在一些示例中,所述底板与间隔设置的所述第一限位板和所述第二限位板配合形成避让槽,所述避让槽与所述安装槽的开口方向相同,且所述避让槽的槽口朝向所述连接部。

17、基于本技术上述的示例,利用第一限位板和第二限位板之间的间隙形成避让槽的避让空间,可以在对转轴提供足够限位作用的同时留出充足的避让空间,以便对伸出转轴连接部的部分杠杆进行避让,防止杠杆因装配误差而伸出连接部,对限位块的安装以及限位块对转轴的限位产生影响。

18、在一些示例中,所述限位块上开设有第一紧固孔,所述第一紧固孔贯穿所述第一限位板和所述第二限位板,所述传动臂上开设有第二紧固孔,所述第二紧固孔贯穿所述安装槽的槽壁,所述第一紧固孔和所述第二紧固孔连通,所述传动臂上设置有连接件,所述连接件穿过所述第一紧固孔和所述第二紧固孔以连接所述限位块和所述传动臂。

19、基于本技术上述的示例,限位块采用连接件固定连接在传动臂上的设置形式结构简单,便于对限位块进行拆装,以便根据使用情况及时调整限位块对转轴的限位作用,避免限位块因长时间使用产生磨损导致对转轴的限位作用降低的情况。

20、第二方面,本技术实施例还提供一种联锁装置,包括第一联锁机构、第二联锁机构、杠杆以及上述的转轴限位组件,所述第一联锁机构通过所述杠杆连接所述第二联锁机构,所述转轴限位组件设置有两组且分别对应设置于所述第一联锁机构和所述第二联锁机构,所述杠杆的两端对应连接两组所述转轴限位组件。

21、基于本技术上述的示例,具有上述转轴限位组件的联锁装置,可以提高联锁装置的运行稳定性,传动件上固定安装的限位块可以对转动连接在传动件上的转轴起到限位作用,防止在杠杆带动转轴转动过程中,转轴从传动件上的装配开口脱离传动件,有效提高转轴的装配稳定性。同时,限位件上开设的避让槽能够避让连接在转轴上并突出于转轴表面的杠杆,避免杠杆在移动过程中与限位件或传动臂发生碰撞,降低杠杆、限位块或传动臂受损的风险,有利于提高第一联锁机构和第二联锁机构的配合稳定性。

- 还没有人留言评论。精彩留言会获得点赞!