盖板组件及包含其的电池的制作方法

本技术涉及动力电池领域,特别涉及一种盖板组件及包含其的电池。

背景技术:

1、在方壳电池中,通常将电极组件的极耳与极柱通过转接片转接的方式实现电连接,转接片包含极柱连接区与极耳连接区,极耳连接区与极耳电连接,装配后的整体对接至极柱连接区,以实现与极柱的电连接,完成电极的引出和装配。目前的现有技术中也有采用极柱无转接片的方式实现电连接,具体是通过在极柱的底面形成底板,极柱伸出盖板本体上的盖板通孔和外导电件进行电连接,底板位于盖板本体的靠近电极组件的一侧且底板和盖板本体之间设有绝缘件,底板和电极组件上引出的极耳电连接。其中,由于与外导电件实现焊接连接的极柱和汇流排的材质不同,导致外导电件的内外两侧需要采用不同材质的材料制造,以保证分别与极柱和汇流排进行可靠焊接。

2、目前,可选的制造外导电件的方案包括将外导电件的两个端子分别加工好,再通过铆接方式实现不同金属之间的连接,具体是将两个端子叠放在一起,使其中一个端子表面的铆接结构伸入另一个端子上对应的铆接孔内,再放入铆接机完成铆接。然而,在组装过程中,容易出现端子正反面摆放错误的情况,若在端子放反情况下完成铆接,两个端子之间的连接强度无法达到预期值,在长期使用时易损坏脱离,影响所制成的方壳电池的产品质量。

技术实现思路

1、本实用新型要解决的技术问题是为了克服现有技术的盖板组件的外导电件容易因装反错误造成整体结构强度低,因此所制成电池产品质量的缺陷,提供一种盖板组件及包含其的电池。

2、本实用新型是通过下述技术方案来解决上述技术问题:

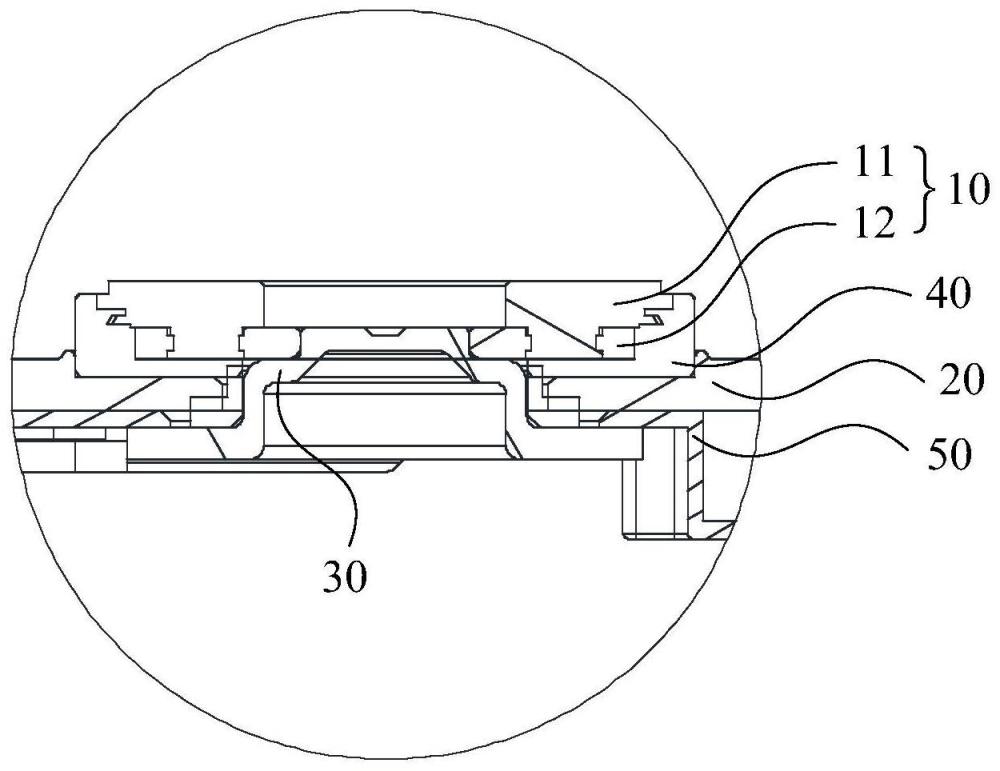

3、一种盖板组件,其包括:

4、盖板本体,所述盖板本体上设有贯穿的盖板通孔;

5、外导电件,所述外导电件至少部分覆盖所述盖板通孔,所述外导电件包括:

6、第一金属层;以及

7、第二金属层,所述第一金属层朝向所述第二金属层的表面上设有向外延伸的连接部,所述第二金属层上设有容纳所述连接部的配合部,所述配合部贯穿所述第二金属层,在所述配合部远离所述第一金属层的一端设有第一阶梯孔,在所述配合部朝向所述第一金属层的一端设有第二阶梯孔,所述连接部包括主体部和第一限位部,所述主体部设置于所述配合部内,所述第一限位部设置于所述第一阶梯孔内,所述第一限位部的外径尺寸大于所述配合部的内径尺寸。

8、该盖板组件,通过在用于容纳连接部的配合部的两端均设置阶梯孔,使得无论第二金属层相对于第一金属层以哪一侧进行组装时,在第二金属层远离第一金属层的一侧均存在阶梯孔,以保证第一金属层和第二金属层在任何安装情况下,第一金属层的连接部均可通过其第一限位部与第二金属层上对应的阶梯孔限位配合,实现第一金属层与第二金属层之间的可靠连接。

9、此外,在任何安装情况下,在第二金属层朝向第一金属层的一侧也同样存在阶梯孔,该阶梯孔结构也能够在连接部与配合部的铆接连接过程中发挥作用:在铆接过程中,连接部受压而变形,同样会部分填充在第二金属层朝向第一金属层一侧的阶梯孔内。因此,通过在第二金属层的配合部的两端均设置阶梯孔,不仅能够有效解决该外导电件在铆接连接过程中因放反而导致的连接不可靠问题,还能通过位于内侧的阶梯孔与连接部进行铆接,以在第一金属层和第二金属层之间构成双重连接,提高外导电件的连接强度。

10、较佳地,所述第一阶梯孔的外形尺寸与第二阶梯孔的外形尺寸相同。

11、通过使第一阶梯孔和第二阶梯孔的外形尺寸相同,能够在第二金属层相对第一金属层正装或反装时,保证铆接连接结构的一致性,进而使得批量生产的产品一致性提高。

12、较佳地,所述连接部还包括第二限位部,所述第二限位部设置于所述第二阶梯孔内,所述第二限位部的外径尺寸大于所述配合部的内径尺寸。

13、通过使连接部的第二限位部位于位于第二阶梯孔内,以通过第二限位部实现相对第二阶梯孔的铆接连接,进而与第一限位部相对第一阶梯孔的连接构成双重连接,提高第一金属层和第二金属层之间的连接强度。

14、较佳地,所述第二限位部的外径小于所述第一限位部的外径。

15、该结构设置方案,在第一金属层和第二金属层铆接连接的过程中,连接部受压变形而填充至第一阶梯孔和第二阶梯孔内。其中,由于第二阶梯孔位于朝向第一金属层的一侧,连接部在该处所受的压力较小,导致受压变形之后形成的第二限位部的外径尺寸较小,而第一阶梯孔位于远离第一金属层的一侧,连接部在该处所受的压力较大,导致受压变形之后所形成的第一限位部的外径尺寸较大。

16、较佳地,所述第二金属层的外径尺寸为r,所述第一阶梯孔的内径尺寸为a,0.05r≤a≤0.5r;和/或,

17、所述第二金属层的外径尺寸为r,所述第二阶梯孔的内径尺寸为c,0.05r≤c≤0.5r。

18、该尺寸设置方案,通过将第一阶梯孔和第二阶梯孔的内径尺寸控制在大于等于第二金属层的外径尺寸的0.05倍,以避免供连接部变形以填充的空间不足,而导致第一金属层和第二金属层之间铆接连接强度不足。同时,所设置的第二金属层的材质通常为铜,与第一金属层的材质通常为铝相比,密度较大,因此第一阶梯孔和第二阶梯孔的尺寸过小会导致第二金属层的用料相对较多,进而导致整个外导电件的重量相对较重。

19、同时,通过将第一阶梯孔和第二阶梯孔的内径尺寸控制在小于等于第二金属层的外径尺寸的0.5倍,会导致第一阶梯孔和第二阶梯孔在第二金属层表面的占比过大,而导致第二金属层与外部底板焊接的面积不足,影响电连接效果。另外,第一阶梯孔和第二阶梯孔在第二金属层表面的占比过大,也会导致第二金属层的结构强度不足。

20、较佳地,所述第二金属层的厚度尺寸为e,所述第一阶梯孔的深度尺寸为b,0.05e≤b≤0.5e;和/或,

21、所述第二金属层的厚度尺寸为e,所述第二阶梯孔的深度尺寸为d,0.05e≤d≤0.5e。

22、该尺寸设置方案,通过将第一阶梯孔和第二阶梯孔的深度尺寸控制在大于等于第二金属层的厚度尺寸的0.05倍,以避免供连接部变形以填充的空间不足,而导致第一金属层和第二金属层之间铆接连接强度不足。同时,所设置的第二金属层的材质通常为铜,与第一金属层的材质通常为铝相比,密度较大,因此第一阶梯孔和第二阶梯孔的尺寸过小会导致第二金属层的用料相对较多,进而导致整个外导电件的重量相对较重。

23、同时,通过将第一阶梯孔和第二阶梯孔的深度尺寸控制在小于等于第二金属层的厚度尺寸的0.5倍,会导致第一阶梯孔和第二阶梯孔在第二金属层内部占据的空间比过大,使第二金属层的结构强度不足。

24、较佳地,沿所述外导电件的厚度方向,在所述第一金属层和所述第二金属层相向的表面之间设有第三金属层,所述第一金属层和所述第二金属层通过所述第三金属层相结合;

25、在所述第三金属层的表面设置有与所述连接部的位置匹配的避让部,当所述第三金属层设置于所述第一金属层朝向所述第二金属层的表面时,所述连接部从所述避让部处穿过。

26、该盖板组件,通过在其盖板本体上的外导电件上的第一金属层和第二金属层之间设置第三金属层,通过第三金属层分别与第一金属层和第二金属层相结合的方式实现第一金属层和第二金属层之间的可靠连接。这种针对于盖板组件的结构具体设置方案,有效解决了第一金属层和第二金属层之间接触面积小、结合性差的问题,利于提高外导电件的结构强度和过流能力,以满足对于电池的盖板组件日益增长的性能需求。

27、在连接部和配合部铆接配合的前提下,通过第一金属层和第二金属层之间进一步通过第三金属层进行结合的过程中,可利用连接部和配合部进行预定位,以保证第一金属层、第二金属层、第三金属层之间的相对位置稳定,进一步提高结合效果。

28、同时,通过在第三金属层表面设置避让部以供第一金属层的连接部穿过,方便在分别加工第一金属层、第二金属层和第三金属层之后在进行组装和结合,实现加工工序简化的目的。

29、较佳地,所述避让部的形状与所述连接部的形状相匹配;

30、或,所述避让部与所述连接部之间存在周向间隙。

31、通过使避让部的形状与连接部的形状相匹配,使得第三金属层设置在第一金属层上时能够利用两者的接触进行预定位,确保第三金属层与第一金属层在结合之前的位置一致性。

32、通过使避让部与连接部之间存在周向间隙,该周向间隙能够作为第三金属层在热压焊接过程的溢料空间,以避免溢料至外导电件外表面而影响外观。

33、较佳地,所述盖板组件还包括电极引出件,所述电极引出件和所述外导电件电连接,所述外导电件设置于所述盖板本体远离电极组件一侧。

34、一种电池,其包括:

35、壳体;

36、如上所述的盖板组件,所述盖板组件盖设于所述壳体上,并与所述壳体共同限定有容纳腔;

37、电极组件,所述电极组件容纳于所述容纳腔内,所述盖板组件的所述外导电件通过电极引出件与所述电极组件上所引出的极耳电连接。

38、本实用新型的积极进步效果在于:

39、1、该盖板组件在无论第二金属层相对于第一金属层以哪一侧进行组装时,第二金属层远离第一金属层的一侧均存在阶梯孔,以保证第一金属层与第二金属层之间的可靠铆接,确保所制成电池的产品质量。

40、2、该盖板组件在第二金属层朝向第一金属层的一侧也同样存在阶梯孔,该阶梯孔结构也能够在连接部与配合部的铆接连接过程中发挥作用,以在第一金属层和第二金属层之间构成双重连接,提高外导电件的连接强度。

- 还没有人留言评论。精彩留言会获得点赞!