一种电解液的分离纯化回收方法与流程

本公开涉及锂离子电池回收,具体涉及一种电解液的分离纯化回收方法。

背景技术:

1、当前,新能源汽车产业和绿色储能事业蓬勃发展,锂离子型动力电池得到了广泛应用,同时退役电池的处置也成为了当前的研究热点。在锂电池的回收中,有价金属的资源化处理方案层出不穷,然而电解液作为锂电池的重要组成之一,其回收及资源化利用的研究鲜少报道。

2、电解液在锂电池中的质量占比约为15%,消耗量巨大,其一般由高纯度的有机溶剂(如碳酸二甲酯、碳酸乙烯酯等)、电解质锂盐(如六氟磷酸锂等)和必要的添加剂等原料组成,成分复杂,种类繁多。其中,有机溶剂结构稳定,难氧化降解,且沸点低,易挥发逸散到环境空气中,影响生态环境质量和人体健康。目前对于电解液的处理大多采用高温焚烧尾气处理和氧化法处理电解液废水等方式处置,不仅造成了资源的极大浪费,还增加了退役电池的处理成本,随着退役动力电池数量的井喷式增长,电解液的处理压力也与日俱增,电解液的资源化回收利用势在必行。

3、在电解液的组成中,有机溶剂的占比大于80%,是电解液回收的重点目标。现有的电解液溶剂回收方法主要有超临界co2萃取法和减压蒸馏-精馏法。cn 113471515a公开了一种超临界萃取精馏和分子蒸馏联用回收锂电池电解液的方法,将锂电池电解液通入萃取精馏塔,并在萃取精馏塔的塔底通入超临界二氧化碳或混有夹带剂的超临界二氧化碳,进行连续逆流萃取,萃取精馏后的气相从萃取精馏塔的顶部排出,液相从萃取精馏塔的底部排出;收集萃取精馏塔排出的气相,减压使二氧化碳逸出,得到有机溶剂;真空蒸馏分离出有机溶剂中的低沸点有机溶剂,分子蒸馏分离出链状碳酸酯和环状碳酸酯。但该方法需要在特制分离回收系统中进行,对设备要求极高,难以实现工业化应用。

4、cn 113363610a公开了一种退役锂离子电池电解液的无害化处理方法,将电池充分放电后进行拆解,先进行一次减压蒸馏得到气相i和物料i,将气相i冷却后收集得到电解液中轻组分,之后向物料i中通入高温水蒸气,使电解液中的溶质分解产生气相ii和物料ii,将气相ii通入盛有锂盐/钙盐/铝盐/镁盐的溶液中,生成氟化锂/氟化钙/氟化铝/氟化镁等氟化物产品,将物料ii进行二次减压蒸馏收集电解液中重组分,将轻组分和重组分分别进行精馏,得到纯溶剂i和纯溶剂ii,最终实现电解液无害化和高值化利用。

5、采用减压蒸馏-精馏法可以利用电解液溶剂沸点差异对各组分进行分离纯化回收,操作简单,但退役锂离子电池回收的电解液仍可能混有杂质,且添加剂在高温下容易发生聚合反应,导致精馏分离回收的各碳酸酯产品收率低下。此外,精馏提纯高沸点溶剂能耗高,运行成本高。

6、针对现有技术的不足,需要提供一种碳酸酯产品的纯度和收率高且回收成本低的电解液分离纯化回收方法。

技术实现思路

1、以下是对本文详细描述的主题的概述。本概述并非是为了限制权利要求的保护范围。

2、本公开的目的在于提供一种电解液的分离纯化回收方法,通过将动力电池电解液中的各溶剂进行分离提纯,获得高收率、高纯度以及可再商业化的碳酸酯产品,同时降低回收成本,以实现电解液的绿色循环利用,降低电解液处理成本和压力,解决废电解液带来的环境污染和资源浪费问题。

3、为达到此目的,本公开采用以下技术方案:

4、本公开提供了一种电解液的分离纯化回收方法,所述分离纯化回收方法包括如下步骤:

5、(1)将动力电池电解液与稳定剂混合后进行第一减压蒸馏处理,得到电解液溶剂;

6、(2)对步骤(1)所得电解液溶剂进行第二减压蒸馏处理,分离后得到第一轻组分与重组分;所得第一轻组分经脱水处理,得到第二轻组分;

7、(3)对步骤(2)所得第二轻组分进行精馏处理,得到碳酸二甲酯、碳酸甲乙酯以及碳酸二乙酯;对步骤(2)所得重组分进行结晶与熔融处理,得到碳酸乙烯酯。

8、本公开提供的电解液的分离纯化回收方法,通过减压蒸馏步骤去除动力电池电解液中的盐分、脱水处理脱除有机溶剂中的水分杂质,大幅提高了低沸点溶剂产品的纯度和收率,并通过多级精馏将溶剂间各组分物质进行分离纯化获得工业级标准碳酸酯产品,实现了废电解液的再资源化;针对高沸点的电解液溶剂,通过添加稳定剂进一步提高产品品质,并在减压蒸馏和精馏技术中耦合熔融结晶技术,显著降低了废电解液分离纯化精制产品的能耗和处理成本。

9、在一个实施方式中,步骤(1)所述第一减压蒸馏处理的温度为140-180℃,例如可以是140℃、160℃、165℃、175℃或180℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

10、在一个实施方式中,步骤(1)所述第一减压蒸馏处理的压力为-90至-100kpa,例如可以是-90kpa、-92kpa、-95kpa、-98kpa或-100kpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

11、在一个实施方式中,步骤(1)所述稳定剂与动力电池电解液的质量比为(0.02-0.5):100,例如可以是0.02:100、0.05:100、0.2:100、0.3:100或0.5:100,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

12、在一个实施方式中,步骤(1)所述稳定剂包括对苯二酚、对叔丁基邻苯二酚或2,6-二叔丁基对甲酚中的任意一种。

13、由于动力电池电解液的原料成分复杂,一些有机组分在高温下容易发生聚合反应,例如vc(碳酸亚乙烯酯)在温度高于80℃时易引发有机物聚合,导致精馏回收产品的收率或纯度下降,因此,在第一减压蒸馏处理中需加入稳定剂,以提高回收碳酸酯产品的质量。

14、在一个实施方式中,步骤(1)所述动力电池电解液包括电池放电废水回收的电解液、水破废水回收的电解液、电解液烘干冷凝液、电池烘干冷凝液、电解液生产废电解液或电池生产废电解液中的至少一种。

15、所述电池放电废水回收的电解液是指从退役电池在盐水中浸泡放电时产生的电解液废水中,通过物理或化学方法所回收的电解液;水破废水回收的电解液是指从动力电池水下破碎过程产生的高浓度电解液废水中分离回收的电解液;电解液、电池烘干冷凝液是指退役电池干法破碎后,通过低温或高温烘干工序使电解液变成气体挥发,再经冷凝回收得到的电解液;电解液生产废电解液是指电解液生产或调配过程中产生的不合格废弃电解液;电池生产废电解液是指从电池生产过程中所废弃的已注液电池中回收的废电解液。

16、在一个实施方式中,步骤(2)所述第二减压蒸馏处理的温度为65-130℃,例如可以是65℃、78℃、85℃、88℃、100℃或130℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

17、在一个实施方式中,步骤(2)所述第二减压蒸馏处理的压力为-45至-55kpa,例如可以是-45kpa、-46kpa、-50kpa、-52kpa或-55kpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18、在一个实施方式中,步骤(2)所述脱水处理采用渗透汽化膜进行。

19、在所述渗透汽化膜两侧蒸气分压差的作用下,利用有机液体和水在膜中的溶解与扩散速率的差异,可以高效分离有机轻组分中的水,使后续精馏过程中有机轻组分的水分得到有效控制,降低水分共沸引起的分离难度,提高纯化回收的产品纯度和收率。

20、在一个实施方式中,所述渗透汽化膜包括naa型沸石分子筛膜。

21、在一个实施方式中,步骤(2)所述第二轻组分的水分含量<200ppm,例如可以是190ppm、180ppm、160ppm、150ppm或120ppm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22、在一个实施方式中,步骤(3)所述精馏处理的具体步骤包括:对所述第二轻组分进行第一精馏处理,得到碳酸二甲酯与第三轻组分;对所述第三轻组分进行第二精馏处理,得到碳酸甲乙酯与第四轻组分;对所述第四轻组分进行第三精馏处理,得到碳酸甲乙酯与碳酸二乙酯。

23、通过对第二轻组分进行分步精馏处理,可以实现第二轻组分中碳酸二甲酯、碳酸甲乙酯以及碳酸二乙酯的分离提纯,提高碳酸酯产品的纯度和收率,降低回收成本,获得可再商业化高品质碳酸酯产品,以实现电解液的绿色循环利用,减少电解液及其污染物的排放。

24、所述碳酸二甲酯由精馏塔塔顶收集,第三轻组分由精馏塔塔釜收集;碳酸甲乙酯与第四轻组分由精馏塔塔顶收集;第三精馏处理得到的碳酸甲乙酯由精馏塔侧线收集,碳酸二乙酯由精馏塔塔釜收集。

25、在一个实施方式中,所述第一精馏处理的温度为90-100℃,例如可以是90℃、92℃、95℃、98℃或100℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26、在一个实施方式中,所述第一精馏处理的压力为90-102kpa,例如可以是90kpa、92kpa、95kpa、100kpa或102kpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

27、在一个实施方式中,所述碳酸二甲酯的纯度>99.50%,例如可以是99.55%、99.60%、99.70%、99.80%或99.90%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28、在一个实施方式中,所述第二精馏处理的温度为100-110℃,例如可以是100℃、102℃、105℃、108℃或110℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

29、在一个实施方式中,所述第二精馏处理的压力为95-105kpa,例如可以是95kpa、98kpa、100kpa、102kpa或105kpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

30、在一个实施方式中,所述碳酸甲乙酯的纯度>99.95%,例如可以是99.955%、99.96%、99.97%、99.98%或99.99%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

31、在一个实施方式中,所述第三精馏处理的温度为100-120℃,例如可以是100℃、110℃、118℃或120℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

32、在一个实施方式中,所述第三精馏处理的压力为80-100kpa,例如可以是80kpa、85kpa、90kpa、95kpa或100kpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33、在一个实施方式中,所述碳酸二乙酯的纯度>99.90%,例如可以是99.95%、99.96%、99.97%、99.98%或99.99%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

34、在一个实施方式中,步骤(3)所述结晶与熔融处理包括依次进行的冷却结晶、发汗处理以及熔融处理。

35、本公开在分离轻组分后,利用碳酸乙烯酯的熔点为35-38℃接近常温的特性,采用熔融结晶技术对碳酸乙烯酯进行纯化,大幅降低了电解液再资源化为产品的能耗。

36、在一个实施方式中,所述冷却结晶的步骤包括:以0.1-2℃/min的速率降温至25-33℃,保温2-3h。

37、所述冷却结晶的降温速率为0.1-2℃/min,例如可以是0.1℃/min、0.5℃/min、1℃/min、1.5℃/min或2℃/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

38、所述冷却结晶的降温终点为25-33℃,例如可以是25℃、28℃、30℃或33℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

39、所述冷却结晶的保温时间为2-3h,例如可以是2h、2.2h、2.5h、2.8h或3h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

40、在一个实施方式中,所述发汗处理的步骤包括:以0.1-2℃/min的速率升温至38-43℃,保温3-5h。

41、所述发汗处理的升温速率为0.1-2℃/min,例如可以是0.1℃/min、0.5℃/min、1℃/min、1.5℃/min或2℃/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

42、所述发汗处理的升温终点为38-43℃,例如可以是38℃、39℃、40℃、42℃或43℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

43、所述发汗处理的保温时间为3-5h,例如可以是3h、3.5h、4h、4.5h或5h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

44、在一个实施方式中,所述熔融处理的步骤包括:以0.1-2℃/min的速率升温至43-48℃,保温至碳酸乙烯酯呈液态。

45、所述熔融处理的升温速率为0.1-2℃/min,例如可以是0.1℃/min、0.5℃/min、1℃/min、1.5℃/min或2℃/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

46、所述熔融处理的升温终点为43-48℃,例如可以是43℃、45℃、46℃、47℃或48℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

47、在一个实施方式中,步骤(3)所述碳酸乙烯酯的纯度>99.50%,例如可以是99.55%、99.60%、99.70%、99.80%或99.90%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

48、相对于现有技术,本公开具有以下有益效果:

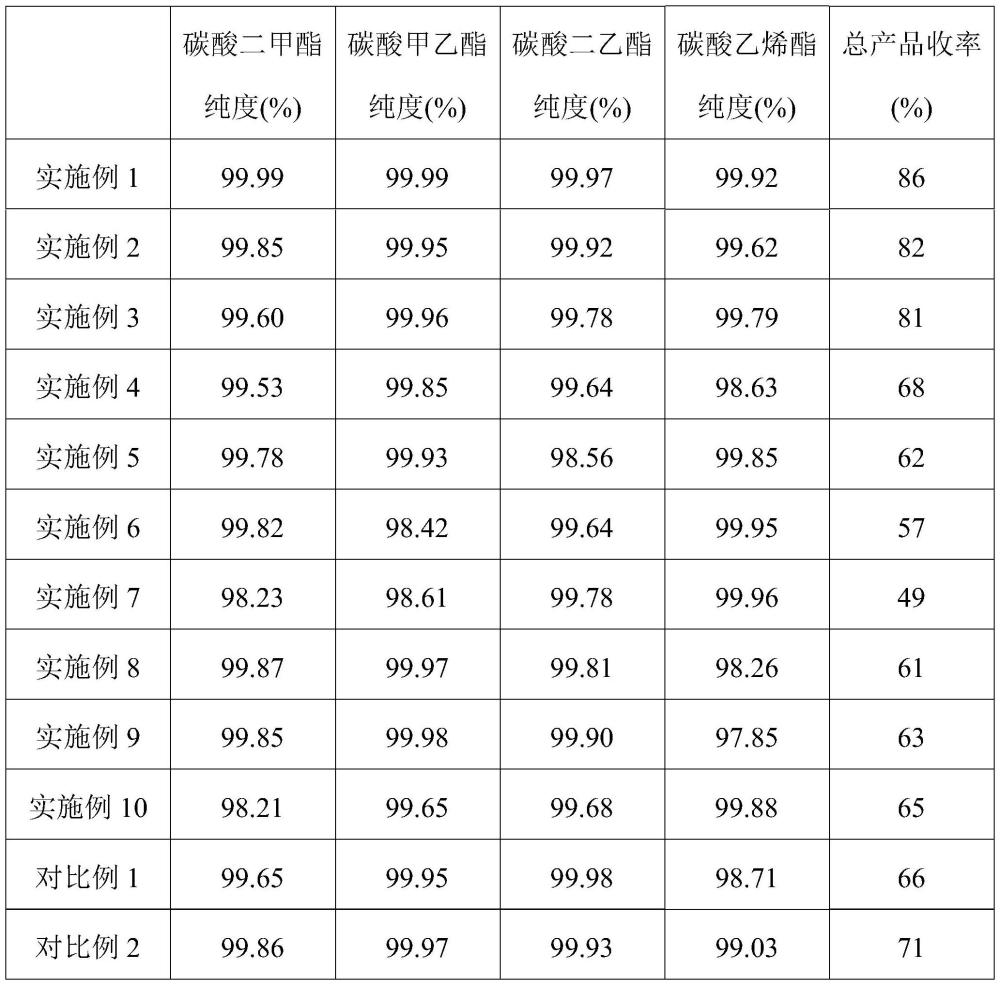

49、本公开提供的电解液的分离纯化回收方法,通过减压蒸馏步骤去除动力电池电解液中的盐分、脱水处理脱除有机溶剂中的水分杂质,克服精馏过程中各杂质成分对电解液溶剂组分分离纯化的影响,大幅提高了低沸点溶剂产品的纯度和收率,并对溶剂间各组分物质进行分离纯化获得工业级标准碳酸酯产品,实现了废电解液的再资源化;针对高沸点的电解液溶剂,通过添加稳定剂进一步提高产品品质,并在减压蒸馏和精馏技术中耦合熔融结晶技术,显著降低了废电解液分离纯化精制产品的能耗和处理成本;本公开提供了废电解液的高值化回收的可靠路径,不仅能够减少电解液及其污染物的排放,还能获得的高纯度、质量稳定的产品,碳酸二甲酯、碳酸甲乙酯、碳酸二乙酯以及碳酸乙烯酯的纯度分别可达99.99%、99.99%、99.97%和99.92%,总产品收率可达86%,具有良好的环境和经济效益。

50、在阅读并理解了详细描述后,可以明白其他方面。

- 还没有人留言评论。精彩留言会获得点赞!