半导体模块以及半导体模块的制造方法与流程

本发明涉及一种半导体模块以及半导体模块的制造方法。

背景技术:

1、功率半导体模块是具有如下结构的功率半导体设备,该结构为内置一个或多个功率半导体芯片(也称为半导体元件)而构成转换连接的一部分或整体,并且功率半导体芯片与具有布线用导电性板的层叠基板之间、以及功率半导体芯片与作为散热板的金属基板之间电绝缘。功率半导体模块作为工业用途而用于电梯等的马达驱动控制逆变器等。此外,近年来,广泛用于车载用马达驱动控制逆变器。在车载用逆变器中,为了节省油耗而要求小型、轻量化,并且由于配置在发动机室内的驱动用马达附近,因此要求高温动作下的长期可靠性。

2、在此,与工业用功率半导体模块相比,车载用功率半导体模块因设置空间的限制而更要求小型、轻量化。另外,由于用于驱动马达的输出功率密度变高,所以运转时的半导体芯片温度变高,并且由于产生高的热应力,所以高温动作时的长期可靠性的要求也变高。因此,要求具有高温动作、长期可靠性的功率半导体模块结构。

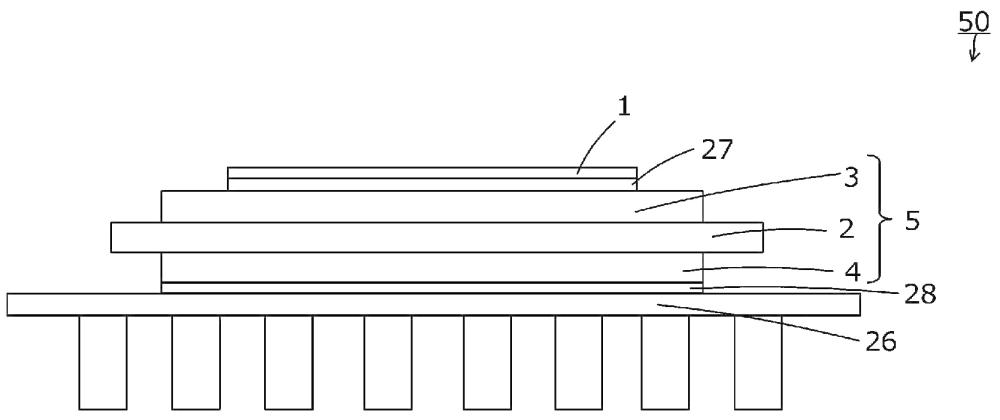

3、图5是示出现有结构的功率半导体模块的构成的截面图。如图5所示,功率半导体模块150具备功率半导体芯片101、层叠基板105、以及冷却器126。功率半导体芯片101是mosfet、igbt或二极管等的功率半导体芯片,并利用由焊料形成的芯片接合层127接合在层叠基板105上。将在陶瓷基板等绝缘基板102的正面具备铜等的第一导电性板103且在背面具备铜等的第二导电性板104的层叠基板称为层叠基板105。冷却器126利用由焊料形成的冷却器接合层128而接合于层叠基板105。

4、虽然未图示,但功率半导体模块150具备接合于壳体(未图示)并将信号导出到外部的金属端子(未图示)、将功率半导体芯片101与金属端子电连接的金属线(未图示)。另外,在mosfet的情况下,在功率半导体芯片101的表面形成源电极焊盘作为电力端子电极焊盘(电流供给端子)。并且,从电力端子电极焊盘配置有引线框和/或金属线等导电性连接部件作为导出端子。在引线框的情况下,利用焊料等接合层而与功率半导体芯片101接合。这些部件也可以在一台半导体装置中搭载多个。在功率半导体模块150粘接有壳体且安装供金属端子贯通而向外部突出的盖(未图示)。在壳体内填充有对层叠基板105和基板上的功率半导体芯片101进行绝缘保护的密封材料(密封树脂,未图示)。

5、另外,公知一种焊料接头,该焊料接头通过具备具有以质量%计为ag:2~4%、cu:0.6~2%、sb:9.0~12%、ni:0.005~1%以及剩余部分由sn构成的合金组成的焊料合金层,来抑制形成焊料接头时的背垫金属(back metal)与焊料合金之间的剥离,并且抑制焊料合金的不润湿、熔融焊料的飞散、以及由芯片破裂导致的电子部件的破损(下述,参照专利文献1)。

6、现有技术文献

7、专利文献

8、专利文献1:国际公开第2019/088068号

技术实现思路

1、技术问题

2、图6是现有结构的功率半导体模块的图5的区域s的放大图。在图6中,示出功率半导体芯片101与芯片接合层127之间的结构。在半导体为硅(si)的情况下在功率半导体芯片101的背面设置有alsi(铝硅合金)的金属电极129,在半导体为碳化硅(sic)的情况下在功率半导体芯片101的背面设置有ni(镍)的金属电极129,且在金属电极129与芯片接合层127之间依次层叠有ti(钛)层130、ni层131、au(金)层132。

3、ti层130是防止芯片接合层127与上部的金属电极129的反应的阻挡层,例如以0.1μm~0.8μm左右的膜厚设置。另外,为了确保芯片接合层127的润湿性,ni层131以0.2μm~1.2μm左右的膜厚设置。为了防止氧化,au层132以20nm~100nm左右的膜厚设置。芯片接合层127是包含sn(锡)的焊料。

4、图7是示出现有的功率半导体模块的功率半导体芯片与第一导电性板之间的由焊料形成的接合层的正常时的截面图。在该情况下,如图7的箭头所示,cu从第一导电性板103扩散,而在ni层131(134)与芯片接合层127之间形成有sncu合金133,ni层131(134)的扩散被抑制,ni残膜134残留了0.1μm以上。au层132成为20nm以下且在接合时几乎消失。

5、图8是示出现有的功率半导体模块的功率半导体芯片与第一导电性板之间的由焊料形成的接合层的缺陷时的截面图。在该情况下,由图8的箭头所示的cu从第一导电性板103的扩散慢,在ni层131(134)与芯片接合层127之间没有充分形成sncu合金133,或者ni从ni层131(134)迅速扩散到芯片接合层127(sn焊料)中而生成snni合金,ni残膜134局部消失。其结果是,与焊料的接合性(焊料润湿性)低的ti层130与焊料接触而形成空隙(孔隙)135,存在功率半导体模块的可靠性降低这样的课题。在表面形成有ni合金层(镀层)的第一导电性板103的情况下,由于cu难以被供给到芯片接合层127中,所以该现象尤其显著。

6、本发明的目的在于,为了消除上述的现有技术的问题而提供一种能够防止在由焊料形成的接合层产生孔隙的半导体模块以及半导体模块的制造方法。

7、技术方案

8、为了解决上述的课题并达成本发明的目的,本发明的半导体模块具有下述特征。半导体模块具备搭载了在背面形成有ni层的半导体元件的层叠基板。所述半导体元件的背面利用焊料与所述层叠基板接合,所述焊料的组成包含大于6质量%且8.5质量%以下的sb、包含2质量%以上且4.5质量%以下的ag、包含1.25质量%以上且2.0质量%以下的cu、剩余部分由sn和不可避免的杂质构成。

9、另外,本发明的半导体模块的特征在于,在上述的发明中,所述焊料在所述组成中不包含ni。

10、另外,本发明的半导体模块的特征在于,在上述的发明中,所述层叠基板在所述半导体元件侧具有铜或铜合金的导电性板。

11、为了解决上述的课题并达成本发明的目的,本发明的半导体模块的制造方法具有下述特征。首先,进行在层叠基板涂布焊料的工序,所述焊料的组成包含大于6质量%且8.5质量%以下的sb、包含2质量%以上且4.5质量%以下的ag、包含1.25质量%以上且2.0质量%以下的cu、剩余部分由sn和不可避免的杂质构成。接着,进行在所述焊料上载置在背面形成有ni层的半导体元件,并将所述半导体元件的背面与所述层叠基板接合的工序。

12、根据上述的发明,利用组成为sn-(6-8.5]sb-[2-4.5]ag-[1.25-2.0]cu的焊料将层叠基板与功率半导体芯片接合。由此,来自焊料的cu到达ni层的界面,在ni层的界面生成有sncu合金,成为针对ni层的保护层,从而能够抑制ni的扩散。因此,ni不消失而残留有ni残膜。利用该ni残膜确保焊料的润湿性从而能够防止产生孔隙。应予说明,将包含大于6质量%且8.5质量%以下的sb、包含2质量%以上且4.5质量%以下的ag、包含1.25质量%以上且2.0质量%以下的cu、剩余部分由sn和不可避免的杂质构成的组成的焊料表述为sn-(6-8.5]sb-[2-4.5]ag-[1.25-2.0]cu,之后其他组成也同样地表述。

13、技术效果

14、根据本发明的半导体模块以及半导体模块的制造方法,起到能够防止在由焊料形成的接合层产生孔隙的效果。

- 还没有人留言评论。精彩留言会获得点赞!