一种电催化剂油墨、催化层、膜电极及其制备方法与应用与流程

本发明属于电催化剂油墨、催化层、膜电极及其制备方法与应用,涉及其在电化学反应器件,包括质子交换膜燃料电池、质子交换膜电解槽、阴离子交换膜电解槽等的应用技术。

背景技术:

1、催化层是燃料电池等电化学反应器件发生电化学反应的场所,催化层中三相界面(电催化剂活性组分、气体分子传输、离聚物质子导体)的构建直接会影响电化学性能的输出,因此,针对催化层的研究主要集中在扩展三相边界区域和增强边界处的物质输运上,以不断地提高电催化剂活性组分的利用率,避免在低贵金属负载下动力学和物质输运的性能下降。

2、催化层中,一般采用带有磺酸基团的离聚物作为质子传导介质,并为电催化剂油墨提供分散性和黏结性,从而提供催化层的机械完整性。为提供便捷的质子传导通道,通常会掺入过量的离聚物,该方法又不可避免地会形成电催化剂表面过厚包覆的离聚物膜层,阻塞电催化剂的孔隙和施加额外的离聚物膜电阻,阻碍气体的输运,还会存在相当一部分未吸附于电催化剂表面的离聚物,导致质子传输路径的阻断。此外,覆盖在铂表明的离聚物可以通过侧链末端磺酸基团(-so3h)中的氧原子特异性吸附于铂表面,磺酸基团与铂表面的强相互作用对铂表面产生中毒效应,造成电催化剂活性损失。

3、针对上述问题,中国专利申请cn113488668采用分步法将电催化剂颗粒分散成小颗粒后与分散的离聚物溶液再混合,另外将离聚物分三次和电催化剂油墨进行混合,这种有序分散有利于减少离聚物的团聚,但电催化剂和离聚物间作用力较弱且两者间的吸引是非自发的过程,往往会导致离聚物分布厚薄不均。中国专利申请cn116230959通过构建结构疏松的第一层的全氟磺酸离聚物和网络结构的第二层全氟磺酸离聚物,提高了离聚物在电催化剂表面分布的均匀性,同时降低了气体传输的阻碍。但离聚物结构受溶剂体系、分散工艺和干燥条件影响很大,该方法在批量化生产中工艺控制会有更高的难度。中国专利申请cn114361488a利用巯基化合物先对电催化剂表面的pt位点进行占据,降低了在后续电催化剂油墨制备过程中离聚物的磺酸基团对pt毒化作用,随后通过电化学活化的方法去除巯基化合物,达到降低氧气在催化层中的传质阻力的目的。这种靠电化学反应过程除去添加剂的方式往往存在添加剂不能及时排出的风险,这些残留物会影响膜电极电化学性能输出。

4、尽管前述申请公开的技术方案在一定程度上能够起到优化离聚物覆盖均匀度的作用,和/或通过构建结构疏松的离聚物网络来达到避免离聚物与电催化剂直接紧密接触的目的,但在催化层中,即使只有几个纳米厚度的离聚物膜层,仍然具有较大的气体传输电阻,也不利于燃料电池等电化学反应器件的内部膜电极功率性能的输出。若去除或减少贵金属表面的离聚物,同时将其保留在金属颗粒附近,这种更加理想的离聚物分布则使催化层更有利于兼顾质子传导和气体传输的功能。因此,研究一种方法以通过调节具有多孔离聚物薄膜在电催化剂表面的均匀分布来显著增加三相界面并提供更多的电化学反应活性位点,通过离聚物薄膜的多孔结构实现大幅降低膜电极催化层中的局部气体传输阻力,有效改善膜电极的电化学性能输出。

技术实现思路

1、本发明旨在克服上述现有技术存在的缺陷或不足,提供一种电催化剂油墨、催化层、膜电极及其制备方法与应用。本发明通过改善电催化剂油墨的分散性,同时解决电化学反应器件的膜电极中贵金属电催化剂的利用率低、气体分子传输阻力大、三相界面构建不连续等问题,有效提升电化学反应器件的效率。

2、本发明通过以下技术方案实现:

3、本发明首先公开了一种电催化剂油墨,其特征在于:所述电催化剂油墨是电催化剂、掩蔽分子溶液、第二溶剂、带有磺酸基团的离聚物溶液混合制成的均匀分散的混合物;其中:

4、所述电催化剂为贵金属催化剂,包括铂基电催化剂和/或铱基电催化剂;所述铂基电催化剂为含有铂的负载型或非负载型电催化剂,包括铂黑、碳载铂、碳载铂合金电催化剂中的一种或数种;所述铱基电催化剂为含有铱的负载型或非负载型电催化剂,包括铱黑、氧化铱、铱钌黑、铱钌氧化物中的一种或数种;

5、所述掩蔽分子溶液为聚合醇制成的溶液;聚合醇包括聚乙烯醇、聚乙二醇、聚丙二醇中的任意一种,在掩蔽分子溶液中的含量为0.5~50wt%;制备掩蔽分子溶液的第一溶剂为水、甲醇溶液、乙醇溶液、丙醇溶液中的至少一种,其中,第一溶剂中水含量为30~100wt%;

6、所述第二溶剂为去离子水和小分子醇的混合溶剂,所述小分子醇包括甲醇、乙醇、正丙醇、异丙醇中的任意一种或任意数种按照任意比例组成的混合醇;所述第二溶剂中水含量范围为30~80wt%;

7、所述带有磺酸基团的离聚物溶液是dupont nafion、3m pfsa、solvay aquivion全氟磺酸离聚物中的任意一种制成的溶液,其中,全氟磺酸离聚物的离子交换当量为700~1000克每摩尔;

8、所述掩蔽分子干重(p)与电催化剂(c)的质量比p/c为0.01~0.4;所述带有磺酸基团的离聚物干重(i)和电催化剂(c)的质量比i/c为0.1~0.6;所述电催化剂油墨中固含量0.5~20.0wt%。

9、本发明还公开了上述电催化剂油墨的制备方法,制备方法包括以下步骤:

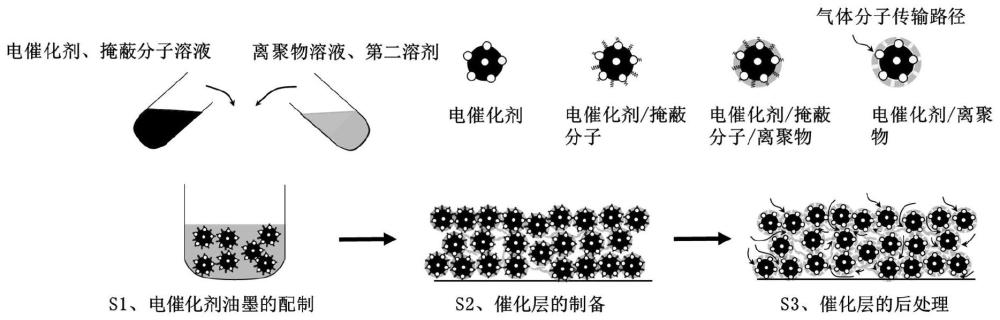

10、s1、电催化剂油墨的配制:用第一溶剂制备掩蔽分子溶液,并加到电催化剂中,混合均匀,然后再依次加入第二溶剂、带有磺酸基团的离聚物溶液,超声分散后,再经高强度分散,得到掩蔽分子修饰的电催化剂油墨;高强度分散方式包括高速剪切法、球磨法、珠磨法、高压均质化中的任意一种或数种方法组合进行。

11、本发明掩蔽分子采用聚合醇,其沸点高,在200℃以上,具有良好的溶解性和稳定性。引入掩蔽分子,为步骤s1电催化剂油墨的制备提供分散性和黏结性;在接下来的电催化剂催化层制备步骤s2中,催化层的干燥过程由于掩蔽分子聚合醇物质与离聚物的相互作用,减弱了各区域电催化剂团簇在干燥过程中的应力差,从而显著减弱或消除催化层的裂纹;在接下来的电催化剂催化层制备步骤s3中,催化层的后处理阶段,掩蔽分子在加热的水系溶液中极易溶解,经浸泡洗涤过程完全去除,在催化层的离聚物膜层中留下孔洞,同时在电催化剂表面和离聚物薄膜之间保留一定的空隙,促进催化层中气体分子的传输。

12、进一步掩蔽分子溶液优选为聚乙烯醇溶液,聚乙烯醇分子量为1000~20000;聚乙烯醇溶液中聚乙烯醇的含量为0.5~50wt%。

13、进一步电催化剂油墨中固含量优选为1.5~15wt%,进一步地优选为2.5~12wt%。电催化剂油墨中固含量即是电催化剂和带有磺酸基团的离聚物质量之和占油墨总质量的比例。

14、所述步骤s1中,掩蔽分子溶液加到电催化剂中,可以是边滴加边搅拌的方式;或先将掩蔽分子溶液加入到电催化剂中,然后超声搅拌的方式,超声搅拌的时间为5~60分钟。

15、所述高强度的分散方式包括高速剪切法、球磨法、珠磨法、高压均质化中的任意一种或数种的组合方法分散,进行上述高强度的组合分散方式及分散顺序没有特别地限定。因此,可以是先剪切后球磨分散,或是先剪切后珠磨分散,亦或是先剪切后高压均质化,也可以是先采用其他分散方式后剪切分散,或者,也可以是其他分散方式中的任意一种组合。组合分散方式中,优选为剪切法和其他分散方式的组合分散,进一步优选为剪切法和球磨法组分分散方法。其中,剪切法的剪切速率为3000~20000转/每分,剪切时间为30~300分钟;球磨法的转速为150~900转/每分,球磨时间为30~300分钟。

16、本发明还公开了一种电催化剂催化层,所述催化层是由上述电催化剂油墨均匀负载于负载媒介上制得的具有多孔离聚物薄膜结构的均匀覆盖电催化剂颗粒组成的催化层。

17、其制备方法包括以下步骤:

18、s2、催化层的制备:将上述的电催化剂油墨涂覆于负载媒介表面,并加热干燥催化层;涂覆方式包括超声喷涂、刮刀涂覆、狭缝涂覆中的任意一种;

19、s3、催化层的后处理:将步骤s2得到的催化层在第三溶液中浸泡,移除掩蔽分子,再干燥得到所述催化层;所述第三溶液为硫酸溶液,硫酸浓度为0.05~6.0摩尔每升。

20、所述步骤s2中,负载媒介包括各类膜、气体扩散层等中的一种,根据所需涂覆方式和膜电极(membrane electrode assembly,mea)结构的不同而选择不同的负载媒介;所述膜包括离子传导膜,包括阴离子交换膜和质子交换膜,主要适用于制备催化剂涂层的离子传导膜(catalyst-coated membrane,ccm);所述膜还包括非离子传导膜,包括聚乙烯膜(pe)、聚偏二氟乙烯膜(pvdf)、聚四氟乙烯膜(ptfe)、全氟乙烯丙烯共聚物膜(fep),适用于将所述催化层负载于非离子传导膜上。所述气体扩散层包括多孔基底层和负载于其上的微孔层,所述气体扩散层及负载于其上的催化层共同组成气体扩散电极(gas diffusionelectrode,gde)。

21、在步骤s2中,催化层制备过程中所需干燥温度设置为70~120℃。

22、所述步骤s3中,将步骤s2所得到的催化层浸泡到第三溶液进行后处理;所述第三溶液硫酸浓度为0.05~6.0摩尔每升,优选为0.5~3.0摩尔每升。所述处理过程为所述催化层在第三溶液中浸泡10~300分钟,优选为10~60分钟,所述第三溶液温度设置为60~100℃;经浸泡后,再将所述催化层置于去离子水中浸泡3~10次;所述处理过程还包括将浸泡洗涤后的所述催化层表面吸附的去离子水去除,并进一步干燥,干燥温度设置为70~120℃。

23、在步骤s3中将步骤s2所得到的催化层浸泡到第三溶液进行后处理。所述催化层包括阴极催化层和/或阳极催化层,且催化层会经过步骤s3后处理,所述后处理包括步骤s2所得到的的催化层与硫酸溶液接触至少一次的工序,和在去离子水中浸泡洗涤的工序,还包括将浸泡洗涤后的所述催化层表面吸附的去离子水去除的工序。其中,在硫酸溶液中浸泡不仅可以使催化层与硫酸溶液接触一次,而且可以反复进行多次。另外,在进行多次酸处理的情况下,可以在每次处理时改变酸的浓度。

24、采用硫酸溶液与电催化剂表面接触,促进质子传导;同时,硫酸溶液具有一定的氧化性,与铂基合金或铱基合金电催化剂进行接触,会使电催化剂中不稳定的过渡金属适量溶出,一方面可以改善电催化剂的活性和稳定性,另一方面可以得到物质结构更稳定的催化层,可避免在实际工况下溶出的过渡金属离子占据离聚物的磺酸基团导致电化学性能下降。

25、本发明还公开了一种膜电极,其特征在于:膜电极(mea)结构中的催化层是本发明上述制备方法制备的电催化剂催化层。

26、膜电极(mea)结构包括如下结构:由带有两侧催化层的离子传导膜(ccm)和置于其两侧的气体扩散层(gdl)组成;或由离子传导膜和置于其两侧的带有催化层的气体扩散电极(gde)组成;或带有一侧催化层的离子传导膜(ccm),和置于其一侧的气体扩散层(gdl)及另一侧的气体扩散电极(gde)组成;

27、所述ccm带有一侧或两侧催化层;制备方法包括:将负载于非离子传导膜上的催化层转印到所述离子传导膜的一侧或两侧,制备成一侧和/或两侧带有催化层的离子传导膜(ccm);或,将所述电催化剂油墨直接负载到离子传导膜的一侧或两侧,制备成一侧和/或两侧带有催化剂涂层的离子传导膜(ccm)。

28、本发明还公开了一种膜电极的应用,其特征在于:将本发明上述制备的膜电极应用于电化学反应器件;所述电化学反应器件包括质子交换膜燃料电池、质子交换膜电解槽、阴离子交换膜电解槽。

29、本发明提供一种电催化剂油墨、催化层、膜电极及其制备方法。根据所用负载媒介的不同所制备的催化层进一步制备成膜电极(mea),可将所制备的负载于非离子传导膜上的催化层转印到所述离子传导膜表面,制备成负载催化剂涂层的离子传导膜(ccm);进一步地,将所述ccm将和气体扩散层组合制备成膜电极。或者,将所述气体扩散层负载的催化层即所述气体扩散电极(gde)置于所述离子传导膜两侧,制备成膜电极。或者,将带有一侧催化层的离子传导膜(ccm),和置于其一侧的气体扩散层(gdl)及另一侧的气体扩散电极(gde),制备成膜电极。

30、所述涂覆于媒介的催化层进一步制备为膜电极,催化层后处理工序的顺序没有特别地限定,可以是先将负载于媒介的催化层进行后处理工序再进一步制备为膜电极,也可以是先将负载于媒介的催化层制备为膜电极之后再一步对催化层后处理。根据所用负载媒介的不同而选择不同的催化层后处理工序顺序。负载于离子传导膜的催化层(ccm)优选为对将其进一步制备为膜电极进行后处理工序,负载于非离子传导膜或气体扩散层的催化层优选为直接对催化层后处理之后再进一步制备为膜电极。

31、本发明有益效果:

32、本发明方法中,将掩蔽分子预先均匀地吸附于电催化剂表面,掩蔽分子的羟基可与离聚物的磺酸基团交联,这种相互作用有助于减少油墨中未吸附的离聚物,使离聚物更均匀地吸附在电催化剂上,提供电催化剂油墨的分散性和稳定性。同时,这种交联作用有助于增强催化层与离子传导膜的黏合,使催化层与离子传导膜的接触良好。此外,催化层的干燥过程由于掩蔽分子聚合醇物质与离聚物的相互作用,减弱了各区域电催化剂团簇在干燥过程中的应力差,从而显著减弱或消除催化层的裂纹

33、在本发明方法中,所述电催化剂油墨中添加的掩蔽分子,在电催化剂油墨涂覆过程中,会伴随着离聚物在电催化剂表面及离聚物形成的薄膜中占据一定的空间,随后,在后处理过程中掩蔽分子会溶解并被洗涤清除,而离聚物不溶,由此在离聚物薄膜中形成了纳米孔,在电催化剂表面和离聚物薄膜之间保留一定的空隙,这样具有纳米多孔的离聚物薄膜为催化层中的气体分子(氢气、氧气或空气)提供了便捷的传输通道,促进了气体传输,提高了电催化剂活性位的可利用率,从而极大地促进了氧还原或氢氧化等电化学反应。

34、本发明方法中,在电催化剂油墨中添加高沸点掩蔽分子,在电催化剂油墨和催化层制备中通过预先引入,而后去除造孔的方式,形成了独特的气体传输通道,达到优化离聚物在电催化剂表面的覆盖均匀度和构建离聚物薄膜的多孔结构的双重效果,降低了磺酸基团对铂基或铱基等电催化剂活性位的毒化作用,提高了气体到达电催化剂表面的效率,同时兼顾良好的质子传导性能,从而提高膜电极的性能。

35、本发明所述的电催化剂油墨、催化层、膜电极及其制备方法适用性强,不仅适用于质子交换膜燃料电池膜电极,还可扩展到质子交换膜电解槽、阴离子交换膜电解槽等电化学反应器件中膜电极的制备。

- 还没有人留言评论。精彩留言会获得点赞!