Zr、Al共掺杂的LiFePO4@C正极材料及其制备方法与流程

本发明涉及新能源电池正极材料,特别是涉及一种zr、al共掺杂的lifepo4@c正极材料及其制备方法。

背景技术:

1、为了满足全固态锂电池高能量密度的需求,先进正极材料需要拥有高比容量和良好稳定性。目前,lifepo4具有原料来源广泛、价格低廉、安全性高、环境友好等优点,被广泛应用于锂离子电池和全固态锂电池正极材料中,但lifepo4稳定的晶体结构导致了其较低的电子电导率和锂离子迁移率,使其可逆容量和倍率性能受到限制。为了解决此类问题以提升电池的整体性能,研究者们对lifepo4的优化策略主要有:结构纳米化、先进碳材料复合、原位碳包覆、晶面取向工程、离子掺杂、量子点改性等。单一的改性手段难以实现性能突破,实现lifepo4基材料的优异电化学性能需要结合多种改性方法。

2、其中,表面碳包覆是提升lifepo4比容量、倍率性能和循环性能的重要手段之一。目前常用的表面碳包覆方法可分为湿化学法、沉积法和化学聚合法等。其中,湿化学法包括溶胶-凝胶法、水热法、溶剂热法、微乳液法等,相对于沉积法和化学聚合法具有合成路径简单易操作、成本相对较低的优势。微乳液法在能耗低的同时,也能在一定程度上对材料的粒径、分散性和稳定性进行控制。通过灼烧利用水/油界面形成的有机聚合物来形成碳包覆,一方面可以缓解电极材料在充放电过程中体积膨胀和收缩带来的负面效应,一方面有机聚合物构建的三维多孔结构可以促进锂离子的可逆脱嵌,提高倍率性能。

3、离子掺杂可以增加材料的晶格缺陷,从而提高lifepo4的电子导电率和锂离子扩散速率。al掺杂具有在较宽温度范围内强化结构和热稳定性的潜力,同时也能够提高电极的电子导电率。zr掺杂一方面可保护电极/电解质界面,提高材料的稳定性,一方面可以利用较大的离子半径促进锂离子扩散。双元素掺杂协同效应则能够进一步提高晶格氧原子的稳定性,抑制li/fe位交换,从而提高电极材料的循环稳定性。

4、因此,开发一种zr、al共掺杂的lifepo4@c正极材料具有重要的意义。

技术实现思路

1、基于此,有必要针对现有lifepo4作为正极材料,其较低的电子电导率和锂离子迁移率,使其可逆容量和倍率性能受到限制的问题,提供一种zr、al共掺杂的lifepo4@c正极材料及其制备方法。

2、一种zr、al共掺杂的lifepo4@c正极材料的制备方法,包括:以下步骤:

3、1)磷酸铁锂与铝酸酯偶联剂发生偶联反应,得到lifepo4@铝酸酯偶联剂;

4、2)使lifepo4@铝酸酯偶联剂在溶剂中分散均匀,得到分散相,在乳化剂和助乳剂的条件下,将分散相加入到连续相中,形成微乳液;

5、3)将前驱体和锆盐加入微乳液中发生缩聚反应,得到lifepo4@铝酸酯偶联剂@树脂/zr;

6、4)使lifepo4@铝酸酯偶联剂@树脂/zr在氮气氛围下高温碳化,得到zr、al共掺杂的lifepo4@c正极材料。

7、作为一种优选方案,步骤1)中所述磷酸铁锂通过共沉淀法制备得到的。

8、作为一种优选方案,通过共沉淀法制备磷酸铁锂,包括以下步骤:

9、a)在去离子水中加入单水氢氧化锂,混合好后倒入三口瓶内,将浓磷酸稀释至一定浓度后缓慢加入三口瓶内;将氩气通入三口瓶内置换空气,将七水硫酸亚铁配成一定浓度的溶液加入三口瓶内,以搅拌速度为800r/min搅拌反应30min,得到沉淀物;

10、b)过滤出沉淀物后用去离子水反复洗涤,移入温度为80~85℃的真空箱内干燥5~6小时,得到烘干的粉末,将烘干的粉末移至管式炉中,于温度条件为600~650℃氮气气氛下恒温12h,得到lifepo4。

11、作为一种优选方案,所述单水氢氧化锂、磷酸及七水硫酸亚铁的摩尔比为3:1:1。

12、作为一种优选方案,所述磷酸的浓度为85%。

13、作为一种优选方案,步骤1)中所述铝酸酯偶联剂与lifepo4的质量比为(0.1~0.3):25。

14、作为一种优选方案,步骤1)中偶联反应在温度为100~110℃及搅拌速度为600~800r/min的条件下进行;偶联反应的反应时间为24~26h,搅拌方式为磁力搅拌或机械搅拌。

15、作为一种优选方案,步骤2)中溶剂为白油、煤油或柴油。

16、作为一种优选方案,步骤2)中,通过添加乳化剂可以使分散相在连续相中均匀分散,避免由于分散相与连续相之间由于极性较大而出现的分层现象,同时,分散相可在连续相中产生微米尺度的小液滴,其可作为微反应区域,制备微纳米颗粒。

17、作为一种优选方案,步骤2)中,助乳化剂可进一步降低分散相在连续相水中的液滴粒径,得到纳米尺度的液滴,在一定程度上保证正极材料的分散性和均匀性。

18、作为一种优选方案,步骤2)中所述乳化剂为由span系列与tween系列复配而成的乳化剂或者由span系列与op系列复配而成的乳化剂。

19、作为一种优选方案,所述span系列乳化剂为span-85、span-80、span-65、span-60、span-40、span-20中的一种或多种。

20、作为一种优选方案,所述tween系列乳化剂为tween-20、tween-40、tween-60和tween-80中的一种或多种。

21、作为一种优选方案,所述op系列乳化剂为op-4、op-7、op-9、op-10、op-13、op-15、op-20、op-30、op-40和op-50中的一种或多种。

22、作为一种优选方案,所述span系列乳化剂与所述tween系列乳化剂的质量比为1:(2~6)。

23、作为一种优选方案,所述span系列乳化剂与所述op系列乳化剂的质量比为1:(2~6)。

24、作为一种优选方案,所述乳化剂的质量为所述连续相体积的3~5w/v%。

25、作为一种优选方案,所述助乳化剂为正丁醇、丙二醇或异丙醇。

26、作为一种优选方案,所述助乳化剂与所述连续相的体积比为(1~2):20。

27、作为一种优选方案,所述分散相与所述连续相的体积比为(1~8):20。

28、作为一种优选方案,所述分散相与所述连续相的体积比为(3~5):20。

29、作为一种优选方案,微乳液的制备在温度为25℃~35℃,搅拌速度为600~800r/min以及搅拌时间为30~60min的条件下完成。

30、作为一种优选方案,步骤3)中,所述前驱体为甲醛与三聚氰胺混合后得到的混合物或甲醛与尿素混合后得到的混合物。

31、作为一种优选方案,所述甲醛与所述三聚氰胺的摩尔比为1:(2~3)。

32、作为一种优选方案,所述甲醛与所述尿素的摩尔比为1:(1.5~2)。

33、作为一种优选方案,步骤3)中所述锆盐为氟化锆、硝酸锆或四水硫酸锆。

34、作为一种优选方案,所述锆盐的质量为所述微乳液体积的0.75~1w/v%。

35、作为一种优选方案,步骤3)中前驱体可在微乳液中的水油界面发生缩聚反应形成树脂,基体树脂一方面通过络合反应负载zr元素,一方面与铝酸酯偶联剂缠结,包覆在无机填料的表面。

36、作为一种优选方案,步骤3)中缩聚反应在温度为60℃~80℃以搅拌速度为600~800r/min搅拌反应3~5h,搅拌方式为机械搅拌或磁力搅拌。

37、作为一种优选方案,步骤3)在缩聚反应后需要对产物进行干燥,干燥方式为冷冻干燥,干燥温度-50℃~-60℃,干燥时间16~24h,干燥压力为5~10pa。

38、作为一种优选方案,步骤4)中在氮气氛围,将lifepo4@铝酸酯偶联剂@树脂/zr放置于管式炉中,升温至600℃~800℃,保持4~6h,最终得到zr、al共掺杂的lifepo4@c正极材料。

39、作为一种优选方案,步骤4)中zr、al共掺杂的lifepo4@c正极材料中的碳与lifepo4的质量比为(4~9):50。

40、一种如上所述制备方法所制得的zr、al共掺杂的lifepo4@c正极材料。

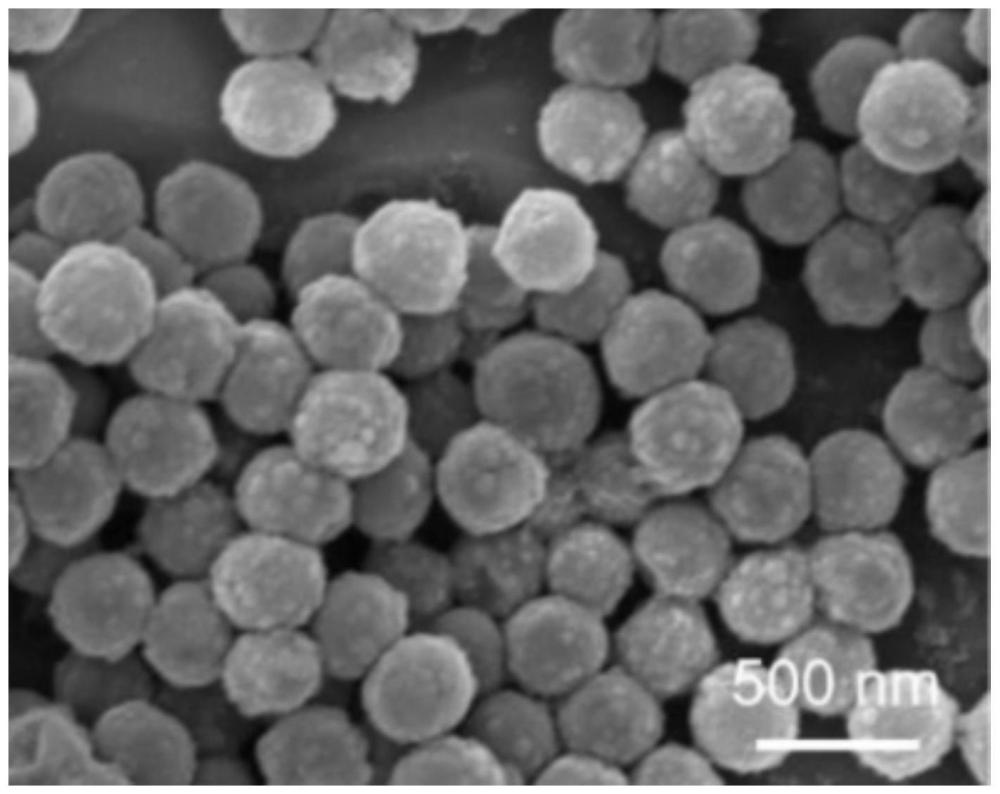

41、作为一种优选方案,所述zr、al共掺杂的lifepo4@c正极材料的平均粒径为250~800nm。

42、作为一种优选方案,所述zr、al共掺杂的lifepo4@c正极材料的平均粒径为250~400nm。

43、一种如上所述制备方法所制得的zr、al共掺杂的lifepo4@c正极材料应用于全固态锂电池。

44、与现有技术相比,本发明所提供的zr、al共掺杂的lifepo4@c正极材料具有以下有益效果:

45、(1)与现有的lifepo4正极材料相比,本发明所述的zr、al共掺杂的lifepo4@c正极材料具有优异的电导率和比容量,有利于提高全固态锂电池的能量密度。

46、(2)与现有的lifepo4正极材料相比,本发明所述的zr、al共掺杂的lifepo4@c正极材料具有良好的倍率性能,拓宽全固态锂电池的应用场景。

47、(3)与现有的lifepo4正极材料相比,本发明所述的zr、al共掺杂的lifepo4@c正极材料具有优异的稳定性和长寿命,有利于提高全固态锂电池的使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!