富锂铁酸锂补锂材料及其制备方法与流程

本发明涉及锂离子电池材料,尤其涉及一种富锂铁酸锂补锂材料及其制备方法。

背景技术:

1、锂离子电池在首次充电时,不可避免地会存在sei膜的形成、负极材料颗粒脱落及锂金属的不可逆沉积等过程,消耗来自正极材料的活性锂离子,致使电池的可利用能量降低。目前使用最广泛的石墨负极的不可逆容量损失>6%,而对于具有高比容量的硅基和锡基合金负极,不可逆容量损失甚至高达10%~20%以上。

2、“预锂化”(也被称为“预嵌锂”、“补锂”)描述的是在锂离子电池工作之前向电池内部增加锂来补充锂离子。通过预锂化对电极材料进行补锂,抵消形成sei膜造成的不可逆锂损耗,以提高电池的总容量和能量密度。预锂化技术包括负极预锂化和正极补锂。正极补锂材料种类较多,如li5feo4、li6coo4、li2nio2和li3n等。其中,li5feo4具有与电池系统相容性好,生产成本低,无毒性,克容量高,合成工艺较为简单等优点,因此使用较多。但由于li5feo4晶格中最容易形成的本征缺陷是li-fe反位缺陷和li frenkel缺陷,li+的frenkel缺陷形成能(0.85 ev/defect)会限制li+空位的浓度,而li5feo4晶格中的主流扩散机制是li+空位扩散机制,会导致li+的电导率较低。同时li5feo4中feo4四面体在结构上是相互断开的(feo4四面体被相邻的lio4四面体和空位隔离),纯的li5feo4材料电导率接近0。

3、因此,需要通过对li5feo4进行改性,来提高富锂铁酸锂材料的锂离子电导率和电子电导率,从而提高富锂铁酸锂材料在较低充电电压下克比容量的发挥,同时降低其对空气中水分和二氧化碳的敏感度,降低其苛刻的使用条件。

4、专利申请cn202210347811.3公开了一种正极补锂材料及其制备方法与锂离子电池,(1)对含有锂源、铁源和掺杂金属源的溶液进行加热、干燥并烧结,得到lfmo前驱体;(2)混合铝溶胶与步骤(1)所得lfmo前驱体,进行煅烧,得到正极补锂材料。该方法引入了掺杂改性提高了材料性能,但未解决铁酸锂材料导电性低的问题。

5、专利申请cn202010657297.4公开了一种碳包覆富锂氧化物复合材料及其制备方法,(1)将铁源或钴源与锂源混合,烧结后得到富锂氧化物li5feo4或li6coo4;(2)将步骤(1)中得到的富锂氧化物粉碎;(3)将步骤(2)中粉碎后的富锂氧化物与碳源混合,烧结后得到碳包覆富锂氧化物复合材料。但该方法只是简单的将富锂氧化物与碳源混合、烧结,得到的碳包覆富锂氧化物存在包覆不均、产品物物相不纯等缺点,而且,未同时进行掺杂改性,因此效果仍有待进一步改进。

6、专利申请cn202210440664.4公开了一种铁酸锂材料及其制备方法,包括:(1)将铁源、锂源、碳源和去离子水混合,得到混合液;(2)将步骤(1)得到的混合液进行研磨,使得混合液中固体颗粒的粒度为0.4μm以下;(3)将研磨之后的混合液进行喷雾干燥,得到铁酸锂前驱体;(4)将所述铁酸锂前驱体进行烧结、粉碎,得到铁酸锂材料。该方法在制备过程中将锂源与水混合,易在后续产品中引入结晶水和较高的残碱量,影响铁酸锂材料的纯度与性能。

7、专利申请cn202310785398.3公开了一种湿法球磨制备碳包覆材料的方法和应用,将粉体材料分散于溶剂中,通过搅拌配制成混合浆料;所述粉体材料包括补锂材料和导电碳材料;将混合浆料置于球磨罐中进行球磨混合,得到所述碳包覆补锂材料。但此种方法碳包覆材料的比表面积小,电导率的提升程度有限。

8、因此,有必要提供一种改进的富锂铁酸锂补锂材料及其制备方法,以解决上述问题。

技术实现思路

1、本发明的目的在于提供一种富锂铁酸锂补锂材料及其制备方法,通过掺杂和碳包覆,从而提高富锂铁酸锂的离子电导率和电子电导率,使其在较低充电电压下具有高的克比容量,同时降低其对空气中水分和二氧化碳的敏感度。

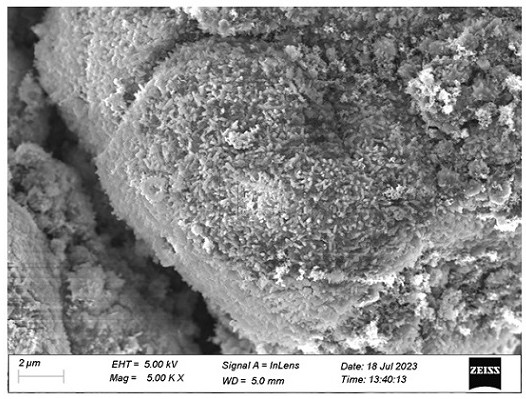

2、为实现上述目的,本发明提供一种补锂材料,包括掺杂型富锂铁酸锂和部分或完全包覆于所述掺杂型富锂铁酸锂表面的珊瑚状含碳包覆层,所述珊瑚状含碳包覆层由珊瑚分支状的多孔无定形碳聚集而成,所述多孔无定形碳的粒径为0.5-200nm,孔隙率为20-60%,所述珊瑚状含碳包覆层的厚度为0.5-200nm。

3、本发明通过元素掺杂降低li5feo4晶格中li frenkel缺陷。珊瑚状碳包覆结构不仅提高了富锂铁酸锂材料的电子电导率,而且降低了空气中co2和h2o对其性能的影响。

4、进一步的,所述多孔无定形碳的粒径为10-200nm,20-100nm或100-150nm。多孔无定形碳聚集形成珊瑚状导电网络包覆于掺杂型富锂铁酸锂表面,不仅起到保护作用,还能作为锂离子的通道,从而保证富锂铁酸锂材料在较低充电电压下克比容量的发挥。

5、进一步的,所述珊瑚状含碳包覆层的厚度为0.5-200nm,例如为1、5、10、20、40、50、100、120、150、180nm等。所述多孔无定形碳的比表面积为5-100m2/g。

6、进一步的,所述含碳包覆层中碳原子含量≥60wt%,氧原子含量≤10wt%,h原子含量≤2wt%。优选地,碳原子含量≥80wt%,进一步优选≥90wt%。

7、富锂铁酸锂材料晶胞含中有8个氧四面体,其中fe3+和li+占据部分氧四面体中心,剩下的四面体中心无离子占据形成了2个空位,如果富锂铁酸锂材料暴露在空气中,空位会受到h2o的嵌入,导致富锂铁酸锂材料表面残碱含量偏高,影响锂离子电池浆料的制备。本发明通过珊瑚状碳包覆,能够对富锂铁酸锂进行很好的保护,从而降低与空气中水和二氧化碳的接触,降低表面残碱含量;而且该珊瑚状碳包覆结构还可以形成良好的导电网络,从而提高材料的导电性,有利于补锂材料的容量发挥。

8、进一步的,所述掺杂型富锂铁酸锂的掺杂元素包括mg、ti、v、cr、mn、ni、co、cu、zn、zr、nb、mo、ta、w、al、si、sn、sb、bi、la、ce中的一种或多种。本发明采用不同价态和不同离子半径的元素部分替代晶体结构中的铁离子,能够降低li5feo4晶格中li frenkel缺陷,增加晶格中li+空位的浓度,从而提高了li+脱嵌过程中扩散速率。

9、在一些具体实施方式中,富锂铁酸锂补锂材料的分子式为:lixfeymzo4@c(4.95≤x≤5.05,0.9≤y≤1,0≤z≤0.1),m为mg、ti、v、cr、mn、ni、co、cu、zn、zr、nb、mo、ta、w、al、si、sn、sb、bi、la、ce中的至少一种。富锂铁酸锂材料表面包覆均匀的导电碳材料。

10、进一步的,所述掺杂型富锂铁酸锂的粒径满足d10≥1μm,d99≤40μm。在一些具体实施方式中,d10≥2μm,d99≤30μm,或者d10≥3μm,d99≤25μm。

11、进一步的,所述珊瑚状含碳包覆层通过等离子增强型化学气相沉积得到。本发明以气相碳源为碳源,结合等离子增强型化学气相沉积法,能够得到珊瑚状含碳包覆层,此种包覆结构的保护作用和导电性均较优。

12、本发明还提供一种补锂材料的制备方法,包括以下步骤:

13、s1、将锂源与掺杂铁源或者与铁源和掺杂剂高速混合研磨,然后压制成型;

14、s2、将步骤s1压制成型好的材料在惰性气氛下烧结,然后经粉碎、过筛,得到掺杂型富锂铁酸锂材料;

15、s3、将所述掺杂型富锂铁酸锂材料转入pecvd管式炉内,在等离子增强型化学气相沉积程序下,通入碳源进行碳包覆,再经过过筛除磁得到补锂材料。

16、通过本发明所述的方法制备的富锂铁酸锂补锂材料的结晶性良好,无杂相;通过不同价态和不同离子半径的元素部分替代晶体结构中的铁离子,具有良好的电化学性能;pecvd包覆碳层既可以提高富锂铁酸锂材料的空气稳定性,又可以提高其导电性,有利于其性能的发挥。

17、进一步的,步骤s3中,所述等离子增强型化学气相沉积程序包括:先对所述管式炉抽真空,通氩气置换三次,然后再以1-5℃/min的升温速率(优选为2℃/min)从室温升温至300-900℃,往管式炉中通入惰性气体与碳源组成的混合气体,在300-900℃条件下保温30-300min后冷却至室温,得到珊瑚状含碳包覆层的富锂铁酸锂材料,即为所述补锂材料。

18、进一步的,所述碳源包括甲烷、乙烷、丙烷、丁烷、乙烯、丙烯、丁烯、戊烯、乙炔、丙炔和丁炔中的一种或多种,优选为甲烷或乙炔;所述惰性气体为氮气和/或氩气。碳源与惰性气体的体积比为10%:90%~90%:10%,例如为20%:80%,30%:70%,50%:50%,75%:25%或者83%:17%等。

19、通过等离子增强型化学气相沉积法对掺杂型富锂铁酸锂材料表面进行碳包覆,避免了传统湿法碳包覆对富锂铁酸锂材料带来的副反应。同时等离子增强型化学气相沉积法能够在富锂铁酸锂材料表面形成均匀的珊瑚状无定形碳层,与传统的cvd化学气相沉积相比通过在反应室中产生等离子体,可以增强反应速率和沉积碳薄膜的质量,降低了制备成本。

20、进一步的,步骤s1中,所述锂源与掺杂铁源按锂、铁和掺杂元素的摩尔比为(5.00~5.50):(0.9~1):(0~0.1)进行配制;所述锂源、铁源和掺杂剂按锂、铁和掺杂元素的摩尔比为(5.00~5.50):(0.9~1):(0~0.1)进行配制;在优选实施方式中,所述锂、铁、掺杂元素摩尔比为4.99~5.05:0.95~0.99:0.01~0.05。为了将锂源、铁源和掺杂剂的摩尔比控制在合适的范围内,更有利于保证锂源、铁源与掺杂剂烧结成具有高电化学性能的富锂铁酸锂材料。

21、进一步的,所述混合研磨采用干法球磨和/或高速机械混合,球磨转速为100~1100rpm,高速机械混合转速100~3000rpm;研磨原料的粒径范围为0.1~10μm;在优选实施方式中,高能球磨机公转转速为500~900rpm,研磨原料的粒径范围为0.5~2μm,高速机械混合转速优选为1000~2000rpm。

22、采用高能球磨机干法研磨,不仅区别于湿法研磨带来的溶剂蒸发能耗大和结晶水干扰合成纯相铁酸锂材料的问题,而且高能球磨能够将原料研磨至百纳米级别,实现各种原料之间纳米级接触,降低了富锂铁酸锂材料合成过程中锂离子的扩散路径,提高了该材料制备的最终纯度。

23、所述压制成型的压力为0.1mpa~15mpa。在优选实施方式中,所述压力机的压力为0.5mpa~5mpa。使用压力机对混合原料进行压制成型,能够降低富锂铁酸锂材料合成过程中锂离子的扩散时间,提高了该材料制备的效率。

24、进一步的,步骤s1中,所述锂源包括li2o、li2o2和lioh中的一种或多种,优选为li2o;所述铁源包括fe2o3、fe3o4、fe(oh)3和feo(oh)中的一种或多种;所述铁源优选为fe2o3。

25、进一步的,所述掺杂铁源包括掺杂了金属元素的fe2o3、fe3o4、fe(oh)3和feo(oh)中的一种或多种;所述金属元素包括mg、ti、v、cr、mn、ni、co、cu、zn、zr、nb、mo、ta、w、al、si、sn、sb、bi、la、ce中一种或多种。

26、进一步的,所述掺杂剂包括mgo、tio2、v2o5、cr2o3、mno2、nio、co3o4、cuo、zno、zro2、nb2o5、moo3、ta2o5、wo3、al2o3、sio2、sno2、sb2o5、bi2o3、la2o3和ceo2中的一种或多种。在优选实施方式中,所述掺杂剂为tio2、zro2、moo3、wo3、sno2、ceo2。

27、进一步的,步骤s2中,所述烧结的程序包括:从室温开始,以1℃/min~10℃/min的升温速率加热到300~550℃,保温2h~6h;继续以1℃/min~10℃/min的升温速率加热到600~900℃,保温6h~24h,再按照3℃/min~10℃/min的速率降至室温。

28、进一步的,所述粉碎为气流粉碎,所述气流粉碎的气源采用氮气和/或氩气。气流粉碎过筛后富锂铁酸锂材料的颗粒大小为d10≥1μm,d99≤40μm;在优选实施方式中,过筛后富锂铁酸锂材料的颗粒大小为d10≥2μm,d99≤25μm。

29、本发明的有益效果如下:

30、1、本发明提供的富锂铁酸锂材料,通过元素掺杂降低li5feo4晶格中li frenkel缺陷,提高li+的电导率;通过珊瑚状碳包覆结构,提高富锂铁酸锂材料的电子电导率,同时降低了空气中co2和h2o对其性能的影响,从而提高富锂铁酸锂补锂材料在较低充电电压下的克比容量。

31、2、本发明通过干法球磨和压片,促进原料之间的纳米级接触,降低富锂铁酸锂材料合成过程中锂离子的扩散路径,从而提高该材料制备的最终纯度。通过压制成型,能够降低富锂铁酸锂材料合成过程中锂离子的扩散时间,提高该材料的制备效率。通过等离子增强型化学气相沉积法对掺杂型富锂铁酸锂材料表面进行碳包覆,有助于在富锂铁酸锂材料表面形成均匀的珊瑚状无定形碳层,既能提高包覆碳层的纯度和性能,又能降低制备成本。

- 还没有人留言评论。精彩留言会获得点赞!