一种硫-硅全电池的制备方法和硫-硅全电池

本发明属于电池,具体涉及一种硫-硅全电池的制备方法和硫-硅全电池。

背景技术:

1、现有的商用化锂离子电池的比能量大约为200wh/kg,很难满足人们对二次电池高比能量的需求。可充电锂金属-硫电池因其具有较高的理论能量密度(2500wh/kg)而受到广泛的关注和研究。同时,由于硫在自然界中含量丰富、廉价且无毒,与传统锂离子电池相比,锂金属-硫电池还具有更低的成本、环境更友好的特性。

2、尽管具有相当大的优势,锂金属-硫电池的实际应用也遭遇了许多挑战。其中,锂金属负极存在的问题便是其中之一。在充放电过程中,随着电流密度的增加,锂枝晶会在锂金属负极上快速生长,这会导致严重的安全隐患。此外,硫正极在充放电过程中形成的多硫化物也会穿梭到锂金属负极侧,与其发生反应,导致容量衰减、低库伦效率以及严重的锂金属腐蚀。目前,人们已经开发了类似人工涂层、电解质改性等锂金属保护的策略。然而,锂金属-硫电池距离实际应用仍存在一定的距离。

技术实现思路

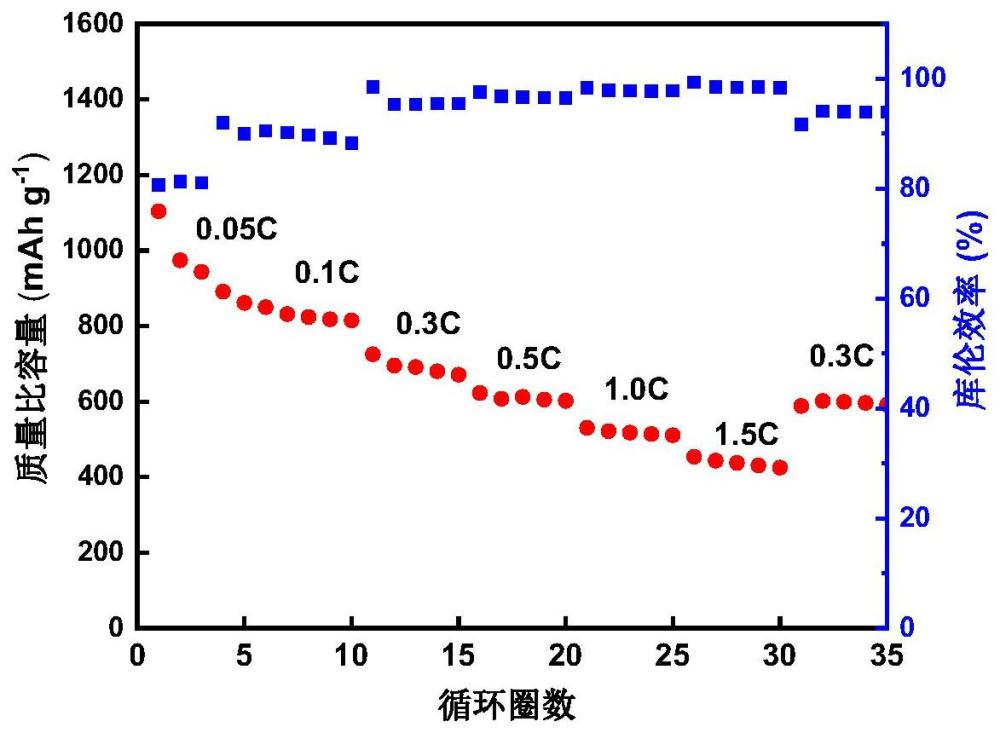

1、本发明旨在至少解决现有技术中存在的上述技术问题之一。为此,本发明提供了一种硫-硅全电池的制备方法,该方法制备的硫-硅全电池有较高的硫负载量以及循环后容量保持率、电池综合性能良好。

2、本发明还提供了一种硫-硅全电池。

3、本发明的第一方面提供了一种硫-硅全电池的制备方法,包括利用涂覆有硅碳浆料的极片a为半电池正极、以锂片为半电池负极,组装成半电池进行预嵌锂,将得到的极片a作为负极,以及利用涂覆有碳硫材料的极片b作为正极,将所述极片a和极片b组装成硫-硅全电池的的步骤。

4、采用硅负极替代锂金属负极,与硫正极匹配,形成硫-硅全电池。硅负极的理论比容量为3600mah/g,与锂金属相当(3860mah/g)。此外,硅负极的脱锂电位较低,约为0.4vvs.li/li+。这些优势使硅负极成为了一种锂金属负极的潜在替代品。在硫硅电池中,根据锂离子的来源不同,可以分为两大类:1.正极型硫硅电池;2.负极型硫-硅电池。其中,正极型硫-硅电池使以硫化锂(li2s)作为锂离子的来源,而负极型硫-硅电池的锂源为预锂化的锂硅合金负极。

5、硫-硅电池具有一些潜在的优势,如较高的能量密度(理论比能量为2000wh/kg)、资源丰富、环境友好、安全性较高等。虽然硫硅全电池在研究和开发阶段,但它代表了一种有潜力的电池技术,特别是在追求更高能量密度和更环保、更安全的能源存储解决方案方面。

6、本发明关于硫-硅全电池的制备方法的技术方案中的一个技术方案,至少具有以下有益效果:

7、本发明的制备方法,相对于锂金属-硫电池,所得的硫-硅全电池的安全性能得到极大提高。短路测试中,锂金属-硫电池短路后无法恢复,而硫-硅全电池短路后可以充电恢复,并继续循环。

8、本发明的制备方法,从负极侧预嵌锂,避免了硅碳负极首圈库伦效率低的问题,进而避免了全电池中可逆锂的损失。

9、本发明的制备方法,以硅碳作为负极,嵌锂过程中形成锂硅合金,极大地减少了锂枝晶的产生。

10、本发明的制备方法,资源丰度高,电池成本较低。

11、本发明的制备方法,无需昂贵的设备和复杂的过程控制,反应条件不苛刻,原料易得,生产成本低,容易工业化生产。

12、根据本发明的一些实施方式,所述预嵌锂时施加的压力为300psi~650psi。

13、根据本发明的一些实施方式,所述预嵌锂时的电解液包括锂硫电解液。

14、根据本发明的一些实施方式,所述锂硫电解液的用量为5μl/mg~30μl/mg。

15、根据本发明的一些实施方式,所述预嵌锂时的电流密度为50ma/g~200ma/g。

16、根据本发明的一些实施方式,所述碳硫材料中,碳材料与硫的质量比为1~4:1。

17、根据本发明的一些实施方式,所述碳材料包括介孔碳、碳纳米管和导电碳中的至少一种。

18、根据本发明的一些实施方式,所述正极中,还含有催化剂。

19、根据本发明的一些实施方式,所述催化剂包括二硼化钛、二硼化锆、硼化铁、硼化钴和硼化镍中的至少一种。

20、根据本发明的一些实施方式,硫-硅全电池的制备方法包括以下步骤:

21、s1:将碳毡集流体进行热处理;

22、s2:配制硅碳负极浆料,涂敷于碳毡上,干燥后得到极片a;

23、s3:以极片a为正极、锂片为负极,组装扣式半电池,进行预嵌锂;

24、s4:将碳材料与硫混合后加热,得到碳硫正极材料;

25、s5:加入催化剂与碳硫正极材料均匀混合,也可以不加催化剂,直接使用碳硫正极材料配置成碳硫正极浆料,并均匀涂敷于碳毡上,干燥后得到极片b;

26、s6:拆除s3中的电池,得到预嵌锂的极片a;

27、s7:以预嵌锂的极片a为负极,极片b为正极,组装成硫-硅全电池。

28、步骤s1中:

29、碳毡为商用的碳毡。

30、碳毡的厚度可以为1mm~3mm。

31、热处理的温度可以为800℃~1200℃。

32、热处理的时间可以为1h~3h。

33、热处理后,可以将碳毡切成直径为12mm左右的圆片。

34、对碳毡进行热处理,提高了碳毡的石墨化程度和导电性。

35、使用碳毡为三维集流体,可以得到较高硫负载的硫-硅全电池。

36、步骤s2中:

37、硅碳负极与粘结剂和导电剂的质量配比可以为8:1:1。

38、配制硅碳负极浆料所用的粘结剂包括聚偏二氟乙烯(pvdf)、聚丙烯酸(paa)、羧甲基纤维素(cmc)、聚丙烯腈(pan)中的一种。

39、导电剂包括碳纳米管(cnt)。

40、所述粘结剂与溶剂的质量比可以为1:10~30。

41、步骤s3中:

42、组装扣式电池时,不同厚度(1mm~3mm)碳毡组装电池时对应施加不同的外压(300-650psi),所使用的电解液为锂硫电解液(1.0m litfsi in dme:dol=1:1vol%with0.2m lino3),用量为5μl/mg~30μl/mg,预嵌锂时所用电流密度为50ma/g~200ma/g。

43、步骤s4中:

44、碳材料与硫的质量比为1~4:1。具体碳材料与硫的质量比可以是6:4、7:3或8:2。

45、加热温度可以为100℃~300℃。

46、加热时间可以为6h~12h,所使用的碳材料为介孔碳cmk-3、碳纳米管cnt、导电碳bp2000中的一种或几种。

47、步骤s5中:

48、碳硫正极浆料与粘结剂和导电剂的质量配比可以为8:1:1,所使用的粘结剂可以为聚偏二氟乙烯(pvdf),导电剂可以为碳纳米管(cnt),粘结剂和溶剂的质量比例可以为1:20~100。

49、催化剂包括二硼化钛、二硼化锆、硼化铁、硼化钴、硼化镍中的至少一种。

50、步骤s7中:

51、硅碳负极质量与硫质量的比例可以为3~1:1。不同厚度(1mm~3mm)碳毡组装电池时对应施加的不同外压(300psi~650psi),电解液用量为5μl/mg~30μl/mg。

52、“全电池”包括锂化的硅碳负极、碳硫正极、锂硫电解液以及隔膜。

53、本发明的制备方法也适用于不同硅碳负极材料与不同碳硫正极材料的匹配。

54、本发明的第二方面提供了一种硫-硅全电池,由本发明的制备方法制备得到。

55、本发明关于硫-硅全电池的技术方案中的一个技术方案,至少具有以下有益效果:

56、本发明的硫-硅全电池,有较高的硫负载量以及循环后容量保持率、电池综合性能良好。

- 还没有人留言评论。精彩留言会获得点赞!