一种硅胶线制成工艺及其硅胶线及其制成模具的制作方法

本发明涉及线缆领域,特别指一种硅胶线制成工艺及其硅胶线及其制成模具。

背景技术:

1、硅胶线是一种采用硅胶材料制成的电线,工业名称为agr硅橡胶电线,是采用硅胶材料加工而成的电线,适宜温度范围为-60°-200°,电压300/500v,导体材质是镀锡铜线,绝缘体是硅橡胶。硅胶线广泛应用于照明灯具、家用电器、电热电器、仪表仪器、电机引接线及电子、灯具、燃具等高温环境。适用于电缆长期允许工作温度为+180℃以下允许在不低于-60℃环境温度范围内使用,应用于于发电、冶金、化工工业等高温环境移动电器用设务之间电器连接。

2、受限于现有的制成工艺,传统的硅胶线最高适应温度为200℃,而在实际使用过程中,会遇到高于200℃的场合,如医疗设备、高温食物加热设备等,现有硅胶线的耐热性能无法达到,因此需要解决硅胶线的耐高温(200℃问题。

技术实现思路

1、本发明要解决的技术问题是针对上述现有技术的不足,提供一种采用双层硅胶同步挤出实现了内外双层硅胶层包覆,在保护内部线材的同时提升耐热性能,通过内外硅胶层的材料配比实现250℃稳定使用的硅胶线制成工艺及其硅胶线及其制成模具。

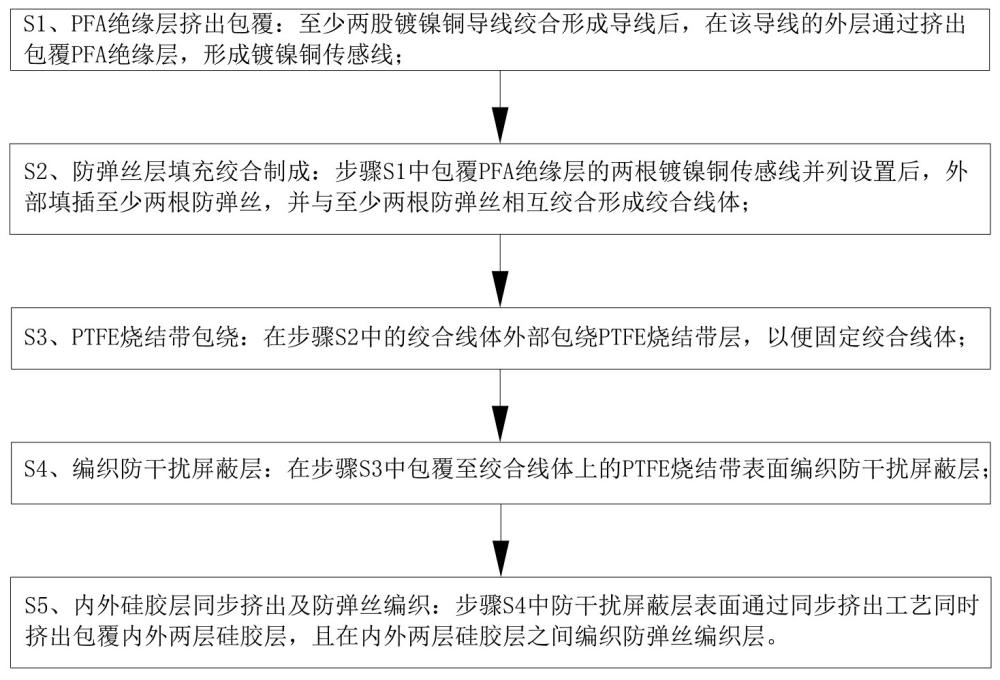

2、本发明采用的技术方案如下:一种硅胶线制成工艺,包括如下工艺步骤:

3、s1、pfa绝缘层挤出包覆:至少两股镀镍铜导线绞合形成导线后,在该导线的外层通过挤出包覆pfa绝缘层,形成镀镍铜传感线;

4、s2、防弹丝层填充绞合制成:步骤s1中包覆pfa绝缘层的两根镀镍铜传感线并列设置后,外部填插至少两根防弹丝,并与至少两根防弹丝相互绞合形成防弹丝填充线体;

5、s3、ptfe烧结带包绕:在步骤s2中的绞合线体外部包绕ptfe烧结带层,以便固定绞合线体;

6、s4、编织防干扰屏蔽层:在步骤s3中包覆至绞合线体上的ptfe烧结带表面编织防干扰屏蔽层;

7、s5、内外硅胶层同步挤出及防弹丝编织:步骤s4中防干扰屏蔽层表面通过制成模具同步挤出硅胶而在表面包覆形成内层硅胶层及外层硅胶层,其中,内层硅胶层覆盖在防干扰屏蔽层的表面,且在内外两层硅胶层同步挤出过程中在内层硅胶层上编织防弹丝编织层,外层硅胶层覆盖在防弹丝编织层的表面。

8、优选的,所述s1中镀镍铜导线的表层的镀镍层大于0.3um;所述镀镍铜导线直径为0.08mm;所述至少两股镀镍铜导线包括19股镀镍铜导线,19股镀镍铜导线绞合形成导线。

9、优选的,所述s1中pfa绝缘层采用高温挤出而包覆至步骤s1中导线的表面;所述高温挤出的温度范围为330℃至390℃,且通过将挤出管置于抽真空环境,以减少pfa绝缘层内部的挤出气泡及提高与导线表面附着力。

10、优选的,所述步骤s2及步骤s5中防弹丝为1500d阻水防弹丝,抗拉强度大于20kg。

11、优选的,所述步骤s4中防干扰屏蔽层在绞合线体的表面覆盖率大于95%,以减少外部磁场干扰。

12、优选的,所述步骤s5中的内层硅胶层和外层硅胶层的材料重量比为:94%的msio2·nh2o、4%的耐热剂及色母和2%的a、b铂金硫化剂;所述内层硅胶层和外层硅胶层的材料通过混炼工艺制成,混炼时间为15至20min,混炼过程中首先取47%的msio2·nh2o与0.7%的a铂金硫化剂混炼均匀,形成a胶;其次取47%的msio2·nh2o与1.3%的b铂金硫化剂混炼均匀,形成b胶;再将a胶及b胶相互混炼均匀;再将混合后的ab胶添加4%的耐热剂及色母后切片进入硅胶挤出机押出流入制成模具内后,经制成模具同步挤出包覆在所述防干扰屏蔽层表面;挤出速度为10m/min,挤出前的预热温度200℃;所述外层硅胶层的表面采用伽马射线进行表面活化处理,以降低外层硅胶层的表面粘度和摩擦力;所述步骤s5中防弹丝编织层由8*1/100d阻水防弹丝编织,密度为10目。

13、优选的,所述制成模具连接于挤出机的挤出头上,包括内腔及外腔,其中,所述内腔的一端连接于挤出头上,另一端水平向外延伸,内腔的中部设有线孔;所述线孔贯通内腔及挤出头,线体穿过线孔由挤出头方向向内腔直线拉出;所述外腔套设在内腔外部,且一端与挤出头连接,另一端水平向外延伸,外腔与内腔之间形成硅胶流道;所述硅胶流道从挤出头方向向外包括逐次连接的第一流道及第二流道;所述第一流道水平向外延伸,并与挤出头连通,以便水平导出流质的硅胶;所述第二流道与第一流道连通,且沿着线孔径向方向向上下两侧向外凸起延伸,形成凸体,并与线孔之间形成前后两侧开放的绕线空间;所述第一流道内设有第一注胶孔,第一注胶孔开设在内腔的壁体上,并贯通第一流道与线孔;所述第一注胶孔包括至少两个,至少两个第一注胶孔沿圆周方向间隔开设在内腔的壁体上,以便将流质的硅胶注入线孔内向外拉出的线体的防干扰层屏蔽表面,形成内层硅胶层;所述线体表面形成内层硅胶层后运动至绕线空间处时,表面编织防弹丝,形成防弹丝编织层;所述第二流道的外端沿着径向方向朝线孔方向延伸,并在靠近线孔一端形成第二注胶孔,流质硅胶在第一注胶孔处注胶后剩余硅胶流入第二流道,并经第二注胶孔再次注胶至编织防弹丝编织层的表面,形成外层硅胶层。

14、优选的,所述线孔内设有阻流限位环;所述阻流限位环连接在内腔的内壁,且位于所述第一注胶孔靠近挤出头的一侧;所述阻流限位环的内壁贴紧线孔内线体的防干扰屏蔽层表面,以便线体拉出时径向限位,并阻断第一注胶孔注胶至线孔时回流。

15、优选的,所述第一流道内设有第一导流环及第二导流环,其中,所述第一导流环设置于外腔的内壁上,位于第一注胶孔靠近挤出头的一侧,且与内腔的外壁之间留有间隙,以便将挤出头导出的流质硅胶向第一注胶孔方向导出;所述第二导流环设置在内腔的外壁上,位于第一注胶孔远离挤出头的一侧,且与外腔的内壁之间留有间隙,以便在内侧阻挡流质硅胶,使其进入第一注胶孔,在外侧预留进入第二流道的流动空间。

16、一种硅胶线制成工艺的硅胶线,包括由内而外依次包覆的镀镍铜传感线、防弹丝填充线体、ptfe烧结带层、防干扰屏蔽层、内层硅胶层、防弹丝编织层及外层硅胶层。

17、一种硅胶线制成工艺的制成模具,包括内腔及外腔,其中,所述内腔的一端连接于挤出头上,另一端水平向外延伸,内腔的中部设有线孔;所述线孔贯通内腔及挤出头,线体穿过线孔由挤出头方向向内腔直线拉出;所述外腔套设在内腔外部,且一端与挤出头连接,另一端水平向外延伸,外腔与内腔之间形成硅胶流道;所述硅胶流道从挤出头方向向外包括逐次连接的第一流道及第二流道;所述第一流道水平向外延伸,并与挤出头连通,以便水平导出流质的硅胶;所述第二流道与第一流道连通,且沿着线孔径向方向向上下两侧向外凸起延伸,形成凸体,并与线孔之间形成前后两侧开放的绕线空间;所述第一流道内设有第一注胶孔,第一注胶孔开设在内腔的壁体上,并贯通第一流道与线孔;所述第一注胶孔包括至少两个,至少两个第一注胶孔沿圆周方向间隔开设在内腔的壁体上,以便将流质的硅胶注入线孔内向外拉出的线体的防干扰层屏蔽表面,形成内层硅胶层;所述线体表面形成内层硅胶层后运动至绕线空间处时,表面编织防弹丝,形成防弹丝编织层;所述第二流道的外端沿着径向方向朝线孔方向延伸,并在靠近线孔一端形成第二注胶孔,流质硅胶在第一注胶孔处注胶后剩余硅胶流入第二流道,并经第二注胶孔再次注胶至编织防弹丝编织层的表面,形成外层硅胶层;所述线孔内设有阻流限位环;所述阻流限位环连接在内腔的内壁,且位于所述第一注胶孔靠近挤出头的一侧;所述阻流限位环的内壁贴紧线孔内线体的防干扰屏蔽层表面,以便线体拉出时径向限位,并阻断第一注胶孔注胶至线孔时回流;所述第一流道内设有第一导流环及第二导流环,其中,所述第一导流环设置于外腔的内壁上,位于第一注胶孔靠近挤出头的一侧,且与内腔的外壁之间留有间隙,以便将挤出头导出的流质硅胶向第一注胶孔方向导出;所述第二导流环设置在内腔的外壁上,位于第一注胶孔远离挤出头的一侧,且与外腔的内壁之间留有间隙,以便在内侧阻挡流质硅胶,使其进入第一注胶孔,在外侧预留进入第二流道的流动空间。

18、本发明的有益效果在于:

19、本发明针对现有技术存在的缺陷和不足自主研发设计了一种采用双层硅胶同步挤出实现了内外双层硅胶层包覆,在保护内部线材的同时提升耐热性能,通过内外硅胶层的材料配比实现250℃稳定使用的硅胶线制成工艺及其硅胶线及其制成模具。相比于传统的硅胶线,本发明通过制成模具实现了线材的内外硅胶层同步挤出包覆,有效提升硅胶层制成效率的同时实现了线材的双硅胶层包覆,同步挤出双硅胶层的同时,通过制成模具的凸体处前后开放结构实现了将防弹丝编织层的编织包覆至持续挤出的内层硅胶层表面后,再同步的完成外层硅胶层;利用双硅胶层保护内部线体,提升耐热性的同时,利用中部编织的防弹丝编织层稳定柔性的内外硅胶层的形状结构,提升双硅胶层整体的抗拉伸性能。

20、具体的,本发明整体制成的硅胶线由内而外包括8层,即镀镍铜传感线、防弹丝填充线体、ptfe烧结带层、防干扰屏蔽层、内层硅胶层、防弹丝编织层及外层硅胶层;镀镍铜传感线为由至少两股镀镍铜导线绞合形成的线体结构;镀镍铜传感线的表面包覆有pfa绝缘层,pfa绝缘层由pfa材料高温挤出而包覆在镀镍铜传感线表面;所述防弹丝填充线体为由两根并列设置的镀镍铜传感线外部填充至少两根防弹丝后相互绞合形成的线体;ptfe烧结带层由柔性的ptfe带包绕在所述防弹丝填充线体表面而形成;所述防干扰屏蔽层由防干扰材料编织于所述ptfe烧结带层的表面而形成;所述内层硅胶层及外层硅胶层通过制成模具采用同步挤出工艺高温挤出;所述内层硅胶层挤出覆盖在防干扰屏蔽层上,其表面编织有防弹丝编织层;所述外层硅胶层同步挤出并覆盖在所述防弹丝编织层表面。其中:1.传感导线采用镀镍铜,耐高温;2.导线绝缘层挤包pfa(聚氟乙烯共聚物),具有优异的耐化学性、耐腐蚀性、高温稳定性、抗氧化、粘度低;3.防弹丝填充,保护传感导线抗拉、抗弯曲;4.ptfe烧结带固定传感导线;5.镀镍铜编织屏蔽抗磁场干扰,满足250℃;6.采用食品级硅橡胶硫化,添加一定比例耐热剂,可满足250℃使用条件;7.外层硅胶分两次挤出,中间编织细小防弹丝网,高温条件使用下保证不变形;8.硅胶线表面采用伽马射线进行表面活化处理(光改工艺),降低外层硅胶层表面粘度和摩擦力。在工艺制成方面,本发明采用食品硅胶+耐热剂硫化硫化工艺,通过94%的msio2·nh2o、4%的耐热剂及色母和2%的a、b铂金硫化剂的质量配比,实现耐热温度的提升。

21、另外,本发明针对线体包覆内外硅胶层的制成工艺要求,设计了制成模具,制成模具与挤出机的挤出头连接,其包括内外套设的内腔和外腔,内腔与外腔之间形成硅胶流道,硅胶流道沿挤出头方向向左逐次包括相互连通的第一流道和第二流道,内腔中部设有左右贯通的线孔,包覆有防干扰屏蔽层的线体左右穿过挤出头和线孔,并在外部机构作用下向左直线运动。当线体运动至内腔的第一注胶孔处时,第一流道内的流质硅胶经第一注胶孔导入线孔,并覆盖在移动中的线体的防干扰屏蔽层的表面,形成内层硅胶层,包覆内层硅胶层的线体继续向左直线运动过程中经过第二流道形成的凸体位置处,在该凸体位置形成的前后两侧开放结构处进行防弹丝编织,使得内层硅胶层表面覆盖形成防弹丝编织层;在凸体位置处时,为加快内层硅胶层编织防弹丝时表面凝固度,可通过在凸体前后开放面侧部设置风冷机构对包覆在防干扰屏蔽层表面的内层硅胶层进行风冷冷却。形成防弹丝编织层后的线体继续向左直线运动至第二注胶孔处时,第二流道内的流质硅胶经第二注胶孔注入至线孔内,并覆盖在移动中的线体的防弹丝编织层的表面。另外,本发明在线孔内部设有阻流限位环,通过将阻流限位环设置在第一注胶孔靠近挤出头一侧(右侧),并连接在内腔的内壁上,用以保证线体拉出过程中对线体进行径向导向限位,且能实现对第一注胶孔注胶至线孔时的硅胶阻断,以免经第一注胶孔注胶时硅胶流入线孔右侧。同时,本发明在第一流道内设有第一导流环和第二导流环,第一导流环固定于外腔的内壁,且与内腔外壁之间留有间隙空间,并位于第一注胶孔的右侧,挤出头内的硅胶在第一流道内向右流动时,经过第一导流环与内腔外壁之间的间隙空间,经第一导流环向下引流,以便更好的注入第一注胶孔内。第二导流环设置在第一注胶孔的左侧,并固定与内腔的外壁上,第二导流环与外腔内壁之间形成间隙空间,通过第二导流环对第一流道内的硅胶进行阻流,以便硅胶更好的流入第一注胶孔内,同时剩余硅胶经第二导流环与外腔内壁之间的间隙空间流入第二流道内,并沿着凸体形状逐步向右流动至第二注胶孔,最后经第二注胶孔导出并覆盖在线体表面。同时,为保证硅胶在第一流道和第二流道内流通的顺畅性,可在外腔外部设置加热装置,如利用热水循环管道进行热交换,保证外腔温度稳定性,避免因温度降低而造成硅胶堵塞。

- 还没有人留言评论。精彩留言会获得点赞!