电感器自动裁剪折整的控制方法、装置、设备及介质与流程

本发明涉及电感器自动裁剪折整的控制的,尤其是涉及一种电感器自动裁剪折整的控制方法、装置、设备及介质。

背景技术:

1、目前,通过将压制得到的,附着有若干电感元件半成品的标准金属板放置在电感器裁剪折整装置的传送带上,裁料折整机即可对其进行裁切,并对散装电感器进行精裁与外形折整,但是自动化程度低,人工干预过多,导致生产效率下降;

2、现有的电感器裁剪折整机利用多种传感器对同种电感器进行自动化加工处理,但是在电感器识别和分类的能力上有所欠缺,这就导致机器在处理残缺品和合格品之间的筛选,或者同一传送带不同电感器的识别抓取上有着极大的困难,这限制了机器对于异质电感器的准确处理和区分,引起加工错误和混淆,影响了整体生产效率和产品质量。

技术实现思路

1、为了解决现有的电感器裁剪折整机欠缺电感器识别和分类的能力导致整体生产效率和产品质量下降的问题,本技术提供一种电感器自动裁剪折整的控制方法、装置、设备及介质。

2、本技术的上述发明目的一是通过以下技术方案得以实现的:

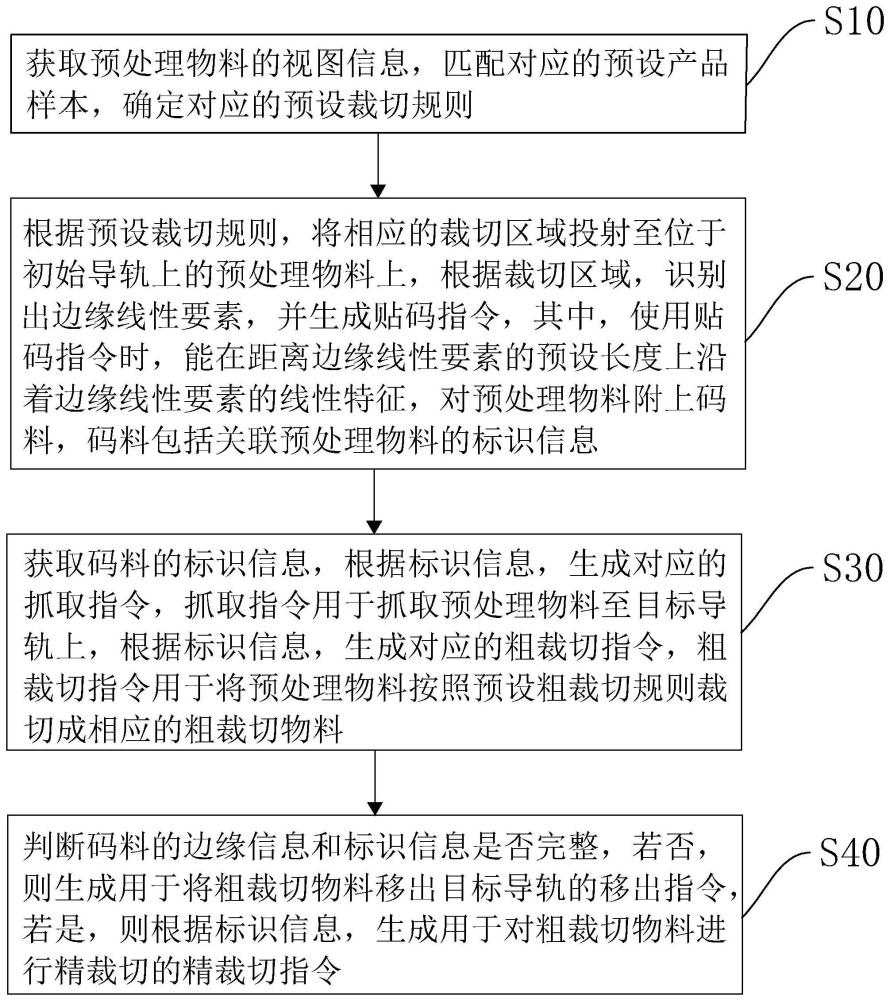

3、一种电感器自动裁剪折整的控制方法,所述电感器自动裁剪折整的控制方法包括:

4、获取预处理电感器的视图信息,匹配对应的预设产品样本,确定对应的预设裁切规则;

5、根据预设裁切规则,将相应的裁切区域投射至位于初始导轨上的预处理电感器上,根据裁切区域,识别出边缘线性要素,并生成贴码指令,其中,使用贴码指令时,能在距离边缘线性要素的预设长度上沿着边缘线性要素的线性特征,对预处理电感器附上码料,所述码料包括关联预处理电感器的标识信息;

6、获取码料的标识信息,根据所述标识信息,生成对应的抓取指令,所述抓取指令用于抓取预处理电感器至目标导轨上,根据所述标识信息,生成对应的粗裁切指令,所述粗裁切指令用于将预处理电感器按照预设粗裁切规则裁切成相应的粗裁切电感器;

7、判断码料的边缘信息和标识信息是否完整,若否,则生成用于将粗裁切电感器移出目标导轨的移出指令,若是,则根据所述标识信息,生成用于对粗裁切电感器进行精裁切的精裁切指令。

8、通过采用上述技术方案,根据匹配好的预设裁切规则在预处理电感器投影裁切区域,再根据裁切区域的边缘线进行贴码,码料上附有预处理电感器的标识信息,以便后续的抓取至相应的其他传送带上,而且方便后续的粗裁切、粗裁切合格质检和精裁切,使系统强化了电感器识别和分类,能准确筛选粗裁切电感器的残缺品和合格品,就不用经历后续的精裁切,节约时间成本和电感器成本,此外能对同一传送带上识别和抓取不同电感器,以准确处理和区分不同电感器,防止引起加工错误和混淆,优化生产流程,降低误差率,提升整体加工效率和产品质量水平。

9、本技术在一较佳示例中可以进一步配置为:所述根据预设裁切规则,将相应的裁切区域投射至位于初始导轨上的预处理电感器上,根据裁切区域,识别出边缘线性要素,并生成贴码指令,其中,使用贴码指令时,能在距离边缘线性要素的预设长度上沿着边缘线性要素的线性特征,对预处理电感器附上码料,所述码料包括关联预处理电感器的标识信息的步骤中,包括:

10、根据预设裁切规则,将相应的裁切区域投射至位于初始导轨上的预处理电感器上,根据裁切区域,识别出边缘线性要素,根据所述边缘线性要素,识别出线性特征;

11、确定线性特征的边界点位和连接点位,以及相邻两个所述线性特征之间的折角数据,所述折角数据包括直线折角数据和曲线折角数据;

12、选取一个边界点位,并生成用于以该边界点位为起点,往远离所述裁切区域的一侧作与线性特征垂直设置的延长线,将延长后的点位作为贴码起始点位,且以延长线为基准线,往靠近连接点位的方向进行贴码的贴码指令,所述延长线的长度为距离边缘线性要素的预设长度,所述贴码指令的贴码路径与线性特征平行设置;

13、根据所述折角数据,生成角度调整指令;

14、根据所述角度调整指令,判断贴码起始点位与另一线性特征是否垂直设置,若是,则生成用于往靠近另一连接点位或另一边界点位的方向进行贴码的贴码指令,重复生成贴码指令和角度调整指令,直至每个线性特征均对应有所述码料。

15、通过采用上述技术方案,这一过程通过根据预设裁切规则,准确投射裁切区域至初始导轨上的预处理电感器,通过识别边缘线性要素和进一步识别线性特征,确保了对裁切区域的准确理解。通过在线性特征上选择边界点位和连接点位,并利用折角数据,精确生成贴码路径和贴码指令,使得每个线性特征都能在距离边缘预设长度的范围内被准确标识和关联上对应的码料。这一过程的精确度和准确性,保证了贴码的精准位置和方向,从而确保了每个线性特征都能正确且可靠地被贴上码料。这不仅提高了生产线对于合格电感器和不合格电感器的辨识和处理能力,也降低了误差率,进一步提升了整体生产效率和产品质量水平。

16、本技术在一较佳示例中可以进一步配置为:所述根据所述折角数据,生成角度调整指令的步骤中,包括:

17、根据所述直线折角数据,生成用于以连接点位为圆心,延长线的长度为半径,进而进行转动贴码,直至贴码起始点位与另一线性特征垂直设置的角度调整指令;

18、根据所述曲线折角数据,确定曲线折角点位,以及曲线折角点位与连接点位之间的特征长度,生成用于以曲线折角点位为圆心,延长线的长度与特征长度相加后的长度为半径,进而进行转动贴码,直至贴码起始点位与另一线性特征垂直设置的角度调整指令。

19、通过采用上述技术方案,这一过程通过根据直线和曲线折角数据生成精确的角度调整指令,成功处理了复杂形状和曲线特征存在的情况,从而确保了贴码的方向和位置的准确性。通过对连接点位和曲线折角点位的巧妙选择,以及对延长线长度的合理设定,贴码能够在旋转过程中精准地对准目标位置,使得贴码起始点位与另一线性特征垂直设置,保证了在折角处的精确贴码。这一技术效果不仅在直线折角情况下表现出色,同时在面对曲线折角时也能高效应对,极大提高了在处理复杂形状和曲线特征时的贴码准确性,为电感器自动裁剪折整机的操作稳定性和效率提供了显著的提升。

20、本技术在一较佳示例中可以进一步配置为:所述获取码料的标识信息,根据所述标识信息,生成对应的抓取指令,所述抓取指令用于抓取预处理电感器至目标导轨上,根据所述标识信息,生成对应的粗裁切指令,所述粗裁切指令用于将预处理电感器按照预设粗裁切规则裁切成相应的粗裁切电感器的步骤中,包括:

21、获取码料上的标识信息;

22、解析所述标识信息,以生成对应的标识字段,所述标识字段包括导轨信息字段、抓取位置字段、抓取力度字段和粗裁切规则字段;

23、根据所述标识字段,匹配对应的抓取规则,并生成对应的抓取指令;

24、根据所述标识字段,匹配对应的粗裁切规则,生成对应的粗裁切指令,并获取粗裁切电感器的视图信息。

25、通过采用上述技术方案,上述整合流程通过对码料上标识信息的精确解析和匹配,为电感器自动裁剪折整机提供了智能化的操作指引。通过解析标识信息生成的标识字段,包括导轨信息、抓取位置、抓取力度和粗裁切规则等,系统能够准确匹配相应的抓取规则和粗裁切规则,生成对应的指令,使机器能够智能而准确地执行抓取和粗裁切操作。这一技术效果不仅提高了系统对不同电感器的适应性,使其能够更灵活地处理多样化的生产需求,同时也显著提升了处理效率,减少了人工操作的需求,从而有效降低了生产成本并提升了整体自动化水平。

26、本技术在一较佳示例中可以进一步配置为:所述判断码料的边缘信息和标识信息是否完整,若否,则生成用于将粗裁切电感器移出目标导轨的移出指令,若是,则根据所述标识信息,生成用于对粗裁切电感器进行精裁切的精裁切指令的步骤中,包括:

27、获取码料的边缘信息,对比匹配所述边缘信息和预设码料样本,判断所述边缘信息是否存在缺失值,若是,则生成用于将粗裁切电感器移出目标导轨的移出指令;

28、若否,则判断所述标识信息是否存在缺失值,若是,则生成用于将粗裁切电感器移出目标导轨的移出指令;

29、若否,则根据所述标识字段包含的精裁切规则,生成用于对粗裁切电感器进行精裁切的精裁切指令。

30、通过采用上述技术方案,通过对边缘信息和标识信息的综合判断,系统能够自动选择并生成适当的指令,从而在不同情况下自动采取合适的操作,无需人工干预。这一技术效果不仅有效减少了生产中出现的错误,提高了整体加工效率,还显著降低了停机时间,使生产流程更为连贯顺畅。同时,对于存在边缘信息或标识信息缺失的情况,系统能够及时生成移出指令,防止错误加工,从而进一步提升了产品质量水平。

31、本技术在一较佳示例中可以进一步配置为:所述判断码料的边缘信息和标识信息是否完整,若否,则生成用于将粗裁切电感器移出目标导轨的移出指令,若是,则根据所述标识信息,生成用于对粗裁切电感器进行精裁切的精裁切指令的步骤之后,包括:

32、获取经过精裁切后的精裁切电感器的视图信息;

33、对比匹配精裁切电感器的视图信息与预设产品电感器的视图信息,推送包含对比标注信息和质检结果信息的交互窗口;

34、确定交互平面的交互模式,若所述交互模式为自动模式,则根据所述质检结果信息,生成对应的传递指令,若所述交互模式为手动模式,则检测所述交互窗口的交互坐标,以生成对应的传递指令,并生成对应的预设产品样本,所述预设产品样本至少包括预处理电感器的视图信息、粗裁切电感器的视图信息和精裁切电感器的视图信息。

35、通过采用上述技术方案,系统能够自动获取和对比视图信息,推送包含标注和质检结果的交互窗口,实现了高效的质检过程,有效减少了质量问题的出现。同时,通过提供灵活的交互模式选择,用户可以根据需要自主切换自动模式或手动模式,从而更加便捷地进行操作和决策。这一技术效果提高了系统的操作灵活性,使其能够适应多样化的生产需求。

36、本技术的上述发明目的二是通过以下技术方案得以实现的:

37、一种电感器自动裁剪折整的控制装置,所述电感器自动裁剪折整的控制装置包括:

38、匹配模块,用于获取预处理电感器的视图信息,匹配对应的预设产品样本,确定对应的预设裁切规则;

39、第一生成模块,用于根据预设裁切规则,将相应的裁切区域投射至位于初始导轨上的预处理电感器上,根据裁切区域,识别出边缘线性要素,并生成贴码指令,其中,使用贴码指令时,能在距离边缘线性要素的预设长度上沿着边缘线性要素的线性特征,对预处理电感器附上码料,所述码料包括关联预处理电感器的标识信息;

40、第二生成模块,用于获取码料的标识信息,根据所述标识信息,生成对应的抓取指令,所述抓取指令用于抓取预处理电感器至目标导轨上,根据所述标识信息,生成对应的粗裁切指令,所述粗裁切指令用于将预处理电感器按照预设粗裁切规则裁切成相应的粗裁切电感器;

41、判断模块,用于判断码料的边缘信息和标识信息是否完整,若否,则生成用于将粗裁切电感器移出目标导轨的移出指令,若是,则根据所述标识信息,生成用于对粗裁切电感器进行精裁切的精裁切指令。

42、本技术的上述目的三是通过以下技术方案得以实现的:

43、一种计算机设备,包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现如上所述电感器自动裁剪折整的控制方法的步骤。

44、本技术的上述目的四是通过以下技术方案得以实现的:

45、一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时实现如上所述电感器自动裁剪折整的控制方法的步骤。

46、综上所述,本技术包括以下至少一种有益技术效果:

47、1、本技术通过贴码指令根据预设裁切规则将裁切区域投射至电感器上,贴上关联预处理电感器的标识信息,通过对比匹配边缘信息和预设码料样本,系统判断是否存在缺失值。如果存在缺失值,系统会生成用于将粗裁切电感器移出目标导轨的移出指令,以防止加工错误,整个流程通过贴码强化了电感器识别和分类,能准确筛选粗裁切电感器的残缺品和合格品,实现了对电感器的准确质检,从而降低了由于质量问题引起的加工错误的风险,显著提高了最终产品的整体质量水平;

48、2、本技术通过贴码的标识信息,系统能够轻松地区分和识别不同电感器。每个码料携带有关导轨信息、抓取位置和抓取力度等关键参数的标识信息,从而使系统能够准确抓取并将电感器送往特定的导轨并将电感器精准裁切成所需形状,大大提高了生产线的灵活性和适应性,使得电感器自动裁剪折整机可以轻松处理不同种类和规格的电感器,满足企业生产的多样化需求,通过引入贴码技术,智能化质检机制为电感器自动裁剪折整机带来了多方面的技术优势,包括对不同电感器的灵活抓取和导轨分配,以及对裁切规则方向的准确判断,从而提高了整体生产线的效率和生产质量;

49、3、本技术通过整合自动质检和用户交互设计,系统在操作上变得更加灵活高效。手动模式的运行提供了直观的操作界面,使得设备调试更加高效,并且手动操作过程相当于收集了预设产品样本,为后续的自动化裁切、自动化质检和自动化传递提供了关键数据支持,提高了整个电感器自动裁剪折整机的生产效率和智能化水平。

- 还没有人留言评论。精彩留言会获得点赞!