一种快恢复二极管及其制备方法与流程

本发明涉及半导体芯片制造,具体涉及一种快恢复二极管及其制备方法。

背景技术:

1、现代电力电子电路的主回路不论是采用换流关断的晶闸管,还是自有关断的mosfet,都需要一个与之并联的快恢复二级管,以通过负载中的无功电流,减小主开关二极管电容的充电时间,同时抑制因负载电流瞬时反向时由寄生电感感应产生的高电压;

2、近几年来,随着功率半导体二极管制造技术的不断进步,电力电子电路中的主开关二极管垂直双扩散金属-氧化物半导体场效应晶体管、igbt等新型功率半导体二极管的设计与制造取得了巨大的进步,频率性能不断提高,这对与之配套使用的功率快恢复二极管提出了更高的要求,所以,该二极管必须具有短的反向恢复时间和极佳的综合性能。

3、现有技术存在以下不足:

4、目前的快恢复二极管正面金属均使用al层结构,通过溅射工艺沉积在si表面,由于si在al中的溶解度非常高,溅射过程本身又是高温过程,极易导致si向表面al层内析出,在接触孔内形成尖刺,如图5所示,此si尖刺来自于二极管阳极(p-区)的si材料,凸起严重时,可以破坏p-阳极内的晶格结构,进而破坏二极管工作时的电场,导致二极管漏电增大,可靠性下降等问题;

5、目前解决此问题,通常的方式是在沉积金属层(al层)前,先沉积一层ti/tin材料,再沉积金属al层,ti/tin具有良好的表面态,可以有效解决si凸起的问题,但引入ti/tin会大幅增加二极管的导通压降,降低二极管性能。

技术实现思路

1、本发明的目的是提供一种快恢复二极管及其制备方法,通过在二极管阳极表面增加注al工艺,提高阳极表面的al浓度,不仅有效降低阳极si析出,而且可以降低金属表面接触电阻,从而降低二极管导通压降,以解决背景技术中不足。

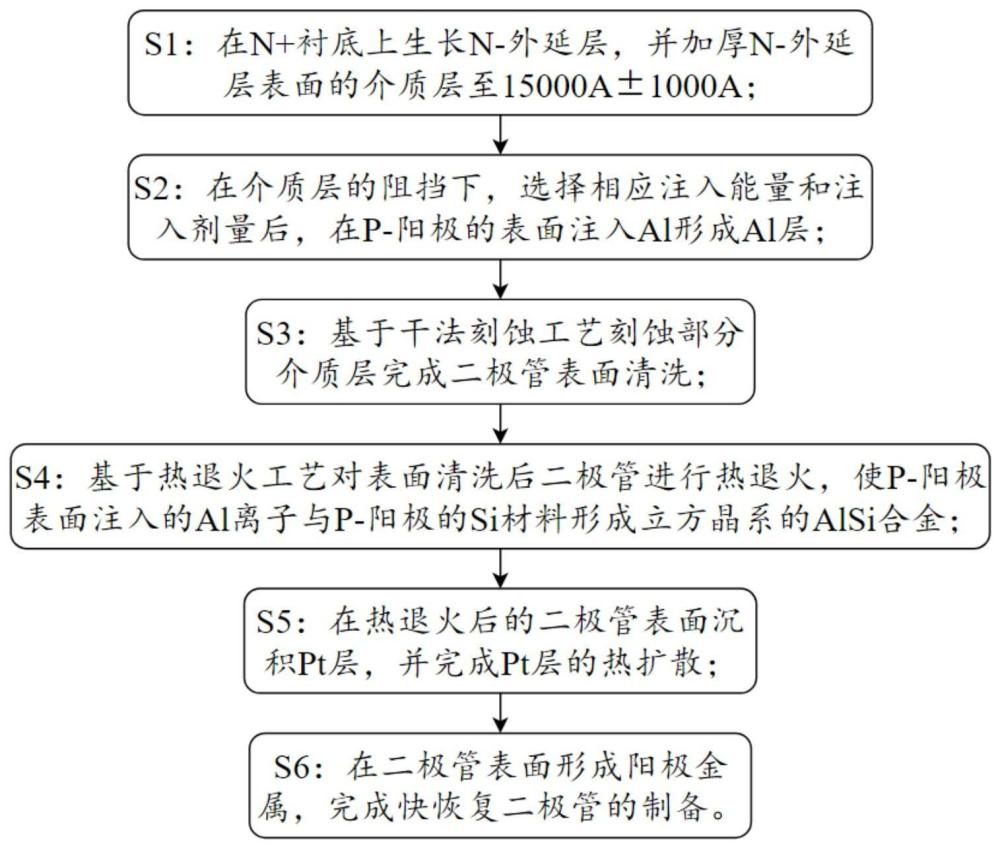

2、为了实现上述目的,本发明提供如下技术方案:一种快恢复二极管及其制备方法,所述制备方法包括以下步骤:

3、s1:在n+衬底上生长n-外延层,并加厚n-外延层表面的介质层至15000a±1000a;

4、s2:在介质层的阻挡下,选择相应注入能量和注入剂量后,在p-阳极的表面注入al形成al层;

5、s3:基于干法刻蚀工艺刻蚀部分介质层完成二极管表面清洗;

6、s4:基于热退火工艺对表面清洗后二极管进行热退火,使p-阳极表面注入的al离子与p-阳极的si材料形成立方晶系的alsi合金;

7、s5:在热退火后的二极管表面沉积pt层,并完成pt层的热扩散;

8、s6:在二极管表面形成阳极金属,完成快恢复二极管的制备。

9、在一个优选的实施方式中,步骤s2中,al的注入能量为40-80kev,注入剂量为1e15-5e15;

10、步骤s3中,基于干法刻蚀工艺刻蚀介质层厚度为5000a;

11、步骤s4中,热退火工艺的热退火工艺温度为1150℃-1250℃,热退火时间为30s-60s,alsi合金尺度为20-30nm。

12、在一个优选的实施方式中,步骤s2中,在p-阳极的表面注入al形成al层包括以下步骤:

13、s2.1:调节离子注入设备的注入能量范围为40-80kev;

14、s2.2:调节离子注入设备的注入剂量范围为1e15-5e15;

15、s2.3:调节完成后使用离子注入设备,将al离子注入p-阳极表面;

16、s2.4:在注入过程中监测离子注入设备的多项数据,综合分析多项数据后评估al层质量是否达标;

17、s2.5:当评估al层质量不达标时进行警示,需要对离子注入设备进行维护管理。

18、在一个优选的实施方式中,步骤s2.4中,在注入过程中监测离子注入设备的多项数据,综合分析多项数据后评估al层质量是否达标包括以下步骤:

19、s2.4.1:获取离子注入设备的离子束轴向均匀指数、离子源波动率以及离子源能量分辨率;

20、s2.4.2:将离子束轴向均匀指数、离子源波动率以及离子源能量分辨率归一化处理后建立注入系数zrx,表达式为:式中,lzb为离子源波动率,lzj为离子束轴向均匀指数,lzf为离子源能量分辨率,α、β、γ分别为离子源波动率、离子束轴向均匀指数以及离子源能量分辨率的比例系数,且α、β、γ均大于0;

21、s2.4.3:若注入系数zrx大于等于预设的质量阈值,评估评估al层质量达标,若注入系数zrx小于预设的质量阈值,评估评估al层质量不达标。

22、在一个优选的实施方式中,步骤s3中,基于干法刻蚀工艺刻蚀部分介质层完成二极管表面清洗包括以下步骤:

23、s3.1:检查介质层的厚度确定刻蚀时间和参数,准备刻蚀掩膜或模板保护不需要刻蚀的区域;

24、s3.2:将待刻蚀的二极管放置在刻蚀设备中,设定刻蚀参数,包括气体流量、功率、压力和刻蚀时间;

25、s3.3:启动等离子体刻蚀使介质层的部分被刻蚀掉;

26、s3.4:刻蚀结束后,将二极管从刻蚀设备中取出,进行表面清洗;

27、s3.5:使用氮气干燥二极管表面。

28、在一个优选的实施方式中,步骤s3.4中,对二极管进行表面清洗包括以下步骤:

29、s3.4.1:使用有机溶剂擦拭或浸泡二极管表面,有机溶剂包括丙酮、异丙醇;

30、s3.4.2:使用气体等离子体清洗技术以去除残留的碳和氢,气体等离子体清洗技术包括氢气等离子体清洗;

31、s3.4.3:使用去离子水冲洗二极管表面,去除残留的溶剂或清洗剂。

32、在一个优选的实施方式中,步骤s4中,基于热退火工艺对表面清洗后二极管进行热退火,使p-阳极表面注入的al离子与p-阳极的si材料形成立方晶系的alsi合金包括以下步骤:

33、s4.1:准备热退火设备,设定适当的退火参数,设置热退火温度在1150℃-1250℃,时间在30s-60s;

34、s4.2:设置热退火室中的气氛,气氛包括真空、氮气或其他惰性气体;

35、s4.3:将经过清洗的二极管放入热退火室中,将温度逐渐升至设定的退火温度;

36、s4.4:在设定温度下保持一段时间,促使al离子与si材料之间发生扩散反应,形成立方晶系的alsi合金后再进行缓慢降温。

37、在一个优选的实施方式中,步骤s5中,在热退火后的二极管表面沉积pt层,并完成pt层的热扩散包括以下步骤:

38、s5.1:将经过热退火的二极管放入沉积设备中,利用物理气相沉积或化学气相沉积技术在二极管表面沉积一层pt层;

39、s5.2:控制沉积参数,沉积参数包括温度、气体流量和沉积时间;

40、s5.3:设定热扩散参数,热扩散参数包括温度和时间,将二极管置于热扩散设备中,在设定温度下对pt层做热扩散处理;

41、s5.4:在热扩散处理结束后,将二极管从热扩散设备中取出,进行表面清理。

42、在一个优选的实施方式中,步骤s1中,在n+衬底上生长n-外延层,并加厚n-外延层表面的介质层至15000a±1000a包括以下步骤:

43、s1.1:对硅晶片进行清洗和处理后获取n+衬底;

44、s1.2:在n+衬底上生长n-外延层;

45、s1.3:在n-外延层的表面沉积介质层,且该介质层相比传统介质层适当加厚。

46、本发明还提供一种快恢复二极管,包括n+衬底以及n-外延层,所述n-外延层的顶部设置有p-阳极,所述p-阳极用于二极管导入电流,所述n-外延层的顶部还设置有介质层,所述介质层的中部开设有与p-阳极位置相对应的凹槽,所述介质层的顶部覆盖有金属层,所述p-阳极的表面设置有alsi合金层,alsi合金层用于降低金属层和p-阳极的接触电动势,介质层的厚度为15000a±1000a。

47、在上述技术方案中,本发明提供的技术效果和优点:

48、本发明通过加厚n-外延层表面的介质层至15000a±1000a,在表面加厚介质层的阻挡下,选择相应注入能量和注入剂量后,在p-阳极的表面注入al,形成al层,通过此种工艺,沉积正面金属时,接触孔内的al浓度较常规工艺高很多,进而抑制了p-阳极内的si材料向正面金属层内的析出,另外接触孔内形成的alsi合金,一定程度上降低了表面金属和阳极的接触电动势,降低了二极管的导通压降,提升二极管性能。

- 还没有人留言评论。精彩留言会获得点赞!