一种磷酸钒锰钠复合材料及其制备方法和钠离子电池与流程

本发明属于二次电池,具体涉及一种磷酸钒锰钠复合材料及其制备方法和钠离子电池。

背景技术:

1、钠因为与锂有着相似的化学性质而且储量更为丰富,成本更低,安全性更好,因此,钠离子电池成为学术界的研究热点话题。

2、目前,研究较多的钠离子电池正极材料包括过渡金属氧化物、普鲁士蓝类似物、聚阴离子化合物等。其中,nasicon结构的聚阴离子化合物是由强共价键构成的三维框架结构,不仅具有较高的结构稳定性,还具有快速的钠离子扩散速率,且离子脱嵌过程中体积变化小、相变少,从而保障了在钠离子电池中良好的循环稳定性和优异的安全性。目前报道的nasicon型磷酸盐体系材料-磷酸钒钠,具有优异的电化学性能。但钒的价格昂贵和高毒性,依然是其商业应用的主要阻碍。对此,元素掺杂以替代v是解决na3v2(po4)3诸多问题的一种有效手段。从能量密度和成本的角度分析,磷酸钒锰钠na4mnv(po4)3具有更高的理论容量(111mah g-1),更高工作电压(3.6v),并且锰价格低廉,毒性低,因此na4mnv(po4)3是一种很有应用前景的高比能正极材料。

3、但是,na4mnv(po4)3的导电性差,导致理论容量难以实现。因此需要对材料进行包覆处理,现有技术中公开了一些通过水热法、溶胶凝胶法或球磨法等对磷酸钒锰钠进行包覆的技术。然而,现有技术中的这些包覆方法存在如下缺点:水热法反应温度高,不易进行扩大化生产,且其需要高温高压的密闭环境,生成纳米颗粒,无法生成网状碳包覆,机械性能和导电性下降;溶胶凝胶法原料价格昂贵,有些原料为有机物,对健康有害;通常整个溶胶-凝胶过程周期较长,常需要几天或几周;干燥时逸出气体及有机物,从而导致收缩;不具有量产可行性;且其在干燥过程中容易出现颗粒沉积,形成团块,导致材料导电一致性差;球磨法虽然具备一定的可量产性,但是球磨设备体积庞大笨重;运转时有强烈的振动和噪声,须有牢固的基础;工作效率低,消耗能量较大;研磨体与机体的摩擦损耗很大,并会沾污产品;粒度偏大且团聚严重;球磨时碳包覆不够均匀和破坏网状碳结构,导致机械强度降低。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中的磷酸钒锰钠材料及其制备过程存在的上述缺陷,从而提供一种磷酸钒锰钠复合材料及其制备方法和钠离子电池。

2、为此,本发明提供如下技术方案:

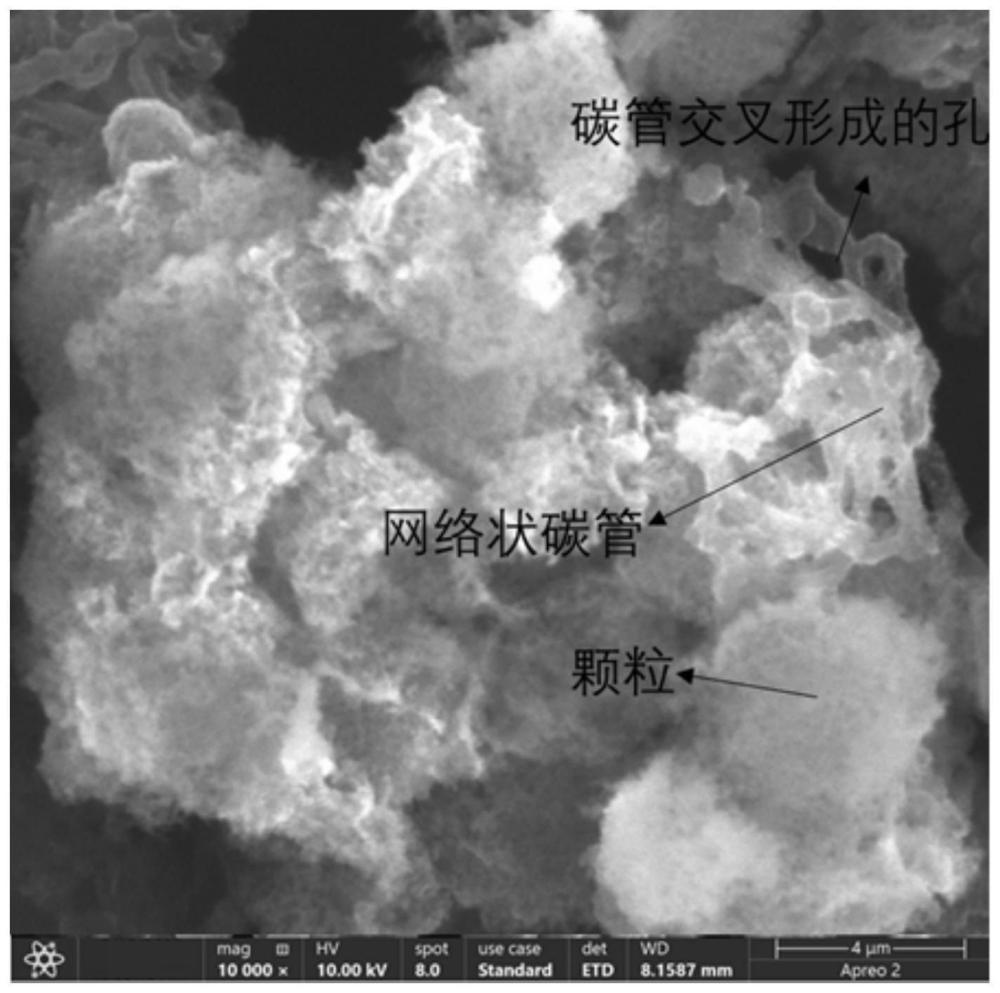

3、本发明提供一种磷酸钒锰钠复合材料,包括具有网络结构的碳基体,以及分散在所述碳基体内部的聚阴离子化合物颗粒,所述聚阴离子化合物颗粒为具有碳包覆层的磷酸钒锰钠材料。

4、可选地,以磷酸钒锰钠复合材料的总质量计,磷酸钒锰钠的质量占比为90~98%。

5、可选地,所述碳包覆层的厚度为1~10nm;

6、和/或,所述碳基体中掺杂有氮元素,以碳基体的质量计,氮元素掺杂量为2%~8%;

7、和/或,所述聚阴离子化合物颗粒的平均粒径为2~20μm。

8、本发明还提供一种磷酸钒锰钠复合材料的制备方法,包括如下步骤:

9、s1,将钒源、第一碳源、锰源、钠源、磷源与分散介质混合;

10、s2,加入第二碳源和分散剂,反应,得到前驱体溶液;

11、s3,将所得前驱体溶液进行干燥,碳化处理;

12、其中,所述第一碳源为还原性碳源,第二碳源为可发生自聚合反应的碳源。

13、可选地,步骤s1中,以元素计,钠源中的钠元素:锰源中的锰元素:钒源中的钒元素:磷源中的磷元素的摩尔比为(3.1~4.9):(0.1~1.9):(0.1~1.9):3;

14、和/或,所述第一碳源与钒源中钒元素的质量比为(2~6):1;

15、和/或,分散介质与钒源的质量比为(10~50):1。

16、可选地,步骤s2中,第二碳源与钒源的质量比为(0.4~2.0):1;

17、和/或,所述分散剂与钒源中钒元素的质量比为(0.001~0.02):1;

18、和/或,反应时间为8~48h。

19、可选地,步骤s3中,所述碳化处理分两步进行,在25~400℃保持1~24h,再在650~1000℃保持1~24h。

20、可选地,步骤s3中,碳化处理步骤后还包括粉碎步骤,控制产品的粒径为100目以下,例如可采用过100~400目筛的方式实现。

21、可选地,所述磷酸钒锰钠复合材料的制备方法满足以下(1)~(8)中的至少一项:

22、(1)所述第一碳源包括柠檬酸、草酸、抗坏血酸、联氨、多聚甲醛、还原氧化石墨烯、葡萄糖、蔗糖、聚苯胺中的至少一种;

23、(2)所述锰源包括碳酸锰、乙酸锰、草酸锰、硝酸锰、磷酸锰、二氧化锰、硫酸锰、三氧化二锰、四氧化三锰、氢氧化锰、一氧化锰、亚锰酸酐、高锰酸酐中的至少一种;

24、(3)所述钠源包括碳酸钠、磷酸二氢钠、磷酸氢二钠、乙酸钠、硝酸钠、硫酸钠、碳酸氢钠、硅酸钠、氧化钠、过氧化钠、硫化钠、柠檬酸钠、磷酸钠、铝酸钠、甲酸钠、己酸钠、酒石酸钠、葡萄糖酸钠、羧甲基纤维素钠、亚硝酸钠、草酸钠中的至少一种;

25、(4)所述钒源包括五氧化二钒、偏钒酸钠、钒酸钠、偏钒酸铵、钒酸铵、氧化钒、正钒酸钠、乙酰丙酮氧钒、乙酰丙酮钒中的至少一种;

26、(5)所述磷源包括磷酸二氢铵、磷酸二氢钠、磷酸、磷酸氢二钠、偏磷酸、磷酸钠中的至少一种;

27、(6)所述分散介质包括水、无水乙醇、浓度为0.1~2mol/l的盐酸溶液、0.05~1mol/l的磷酸溶液、乙二醇、甲醇、正丁醇、甲苯中的至少一种;

28、(7)所述第二碳源包括吡咯、噻吩、乙炔、苯胺、乙二醇、苯乙烯、丙烯腈、乙酰亚胺中的至少一种;

29、(8)所述分散剂包括十六烷基三甲基溴化铵、聚乙烯吡咯烷酮、十二烷基苯磺酸钠和月桂醇硫酸钠中的至少一种。

30、本发明还提供一种钠离子电池,包括上述的磷酸钒锰钠复合材料或上述的制备方法制备得到的磷酸钒锰钠复合材料。

31、本发明中,第一碳源的加入起到两方面作用,其一是为了对钒元素进行还原,其二是为了在磷酸钒锰钠材料的表面形成致密碳包覆层。

32、本发明中,步骤s1中的混合为领域内常规操作,最终能够得到混合均匀的灰褐色溶液即可。为了加快溶解,可以在加热和搅拌的条件下进行混合,典型非限定性地,所述分散介质的温度为0~120℃,搅拌速度为100~1600rpm,搅拌时间为100~600min。其中,混合过程可采用机械搅拌、研磨、高能球磨、砂磨中的一种或几种进行混合。

33、本发明中,干燥方式可以为喷雾干燥、冷冻干燥等常规干燥方式,其中,喷雾干燥为当前比较容易产业化的一种方式,而其他干燥方式液体蒸干量产操作难度大,效率低。喷雾干燥的操作参数为领域内常规的,例如,喷雾干燥进风温度控制在200~300℃,出风温度控制在90~150℃,风机功率控制30~50hz,蠕动速度控制在60~150rpm。

34、本发明中,碳化处理为领域内的常规操作。碳化处理分为两段,低温碳化温度控制在25~400℃,低温碳化处理时间控制在1~24h,低温升温速率控制在1~10℃/min,用以将材料中的水分提前除去;高温碳化温度控制在650~1000℃,高温碳化处理时间控制在1~24h,高温升温速率控制在1~8℃/min,冷却速度控制在1~8℃/min;碳化处理在非活泼性气体存在下进行,所述的非活泼性气体包括氩气、氮气中的一种或者几种;所述非活泼性气体的流速控制在5~30m3/h;所述炉子内氧值在高温段控制在0~10%。

35、本发明中,粉碎工艺可以采用常规工艺,例如,包括研磨、气流破碎、振动破碎中的一种或者几种。

36、本发明中,提供的钠离子电池的其他组成和制备工艺均为领域内常规的。典型非限定性地,所述钠离子电池包括正极极片,负极极片,隔膜和电解液。其中,正极极片的组成和制备方法包括按照活性物质:导电剂:粘结剂=9:0.5:0.5进行搅浆-涂布-冷压-冲片后得到正极极片;负极极片可使用常规商业化的钠片,直径15.6mm,厚度0.45mm;隔膜的组成为玻璃纤维,厚度为5~30μm;电解液的组成为以六氟磷酸钠为主。

37、本发明技术方案,具有如下优点:

38、本发明提供的磷酸钒锰钠复合材料,包括具有网络结构的碳基体,以及分散在所述碳基体内部的聚阴离子化合物颗粒,所述聚阴离子化合物颗粒为具有碳包覆层的磷酸钒锰钠材料。本发明通过具有网络结构的碳基体与磷酸钒锰钠材料表面的碳包覆层配合作用,有效提高了材料的导电性。具有网络结构碳基体的设置,能够有效提高复合材料与空气或电解液界面之间的稳定性,提高复合材料的稳定性;同时,还能够提升复合材料的机械性能,可以直接冲片进行电化学测试(例如,一般在0.2~10mpa的压力下进行冲压,得到对应厚度的压片直接作为正极极片),操作流程更加简便。

39、本发明提供的磷酸钒锰钠复合材料,所述碳包覆层中掺杂有氮元素,如此能够进一步提升材料的导电性能。

40、本发明提供的磷酸钒锰钠复合材料的制备方法,包括如下步骤:s1,将钒源、第一碳源、锰源、钠源、磷源与分散介质混合;s2,加入第二碳源和分散剂,反应,得到前驱体溶液;s3,将所得前驱体溶液进行干燥,碳化处理;其中,所述第一碳源为还原性碳源,第二碳源为可发生自聚合反应的碳源。通过分散剂、第二碳源的引入,可一步实现对磷酸钒锰钠材料颗粒的聚合包覆,制备流程短、成本低、可控性高,所得材料稳定高,电化学性能好,机械强度大,更加适合商业化应用。

41、本发明提供的磷酸钒锰钠复合材料的制备方法,通过改变锰源的用量来调控材料的电化学性能,同时锰源用量的提升,相对其他材料而言成本更低。

- 还没有人留言评论。精彩留言会获得点赞!