一种装配装置及装配方法、电池加工设备与流程

本技术涉及电池,特别是涉及一种装配装置及装配方法、电池加工设备。

背景技术:

1、在电池的生产制造过程中,需要将线束板装配至电池上,使其形成为一个整体结构。目前,线束板的装配过程不仅效率低,而且装配精度较低,从而影响电池的整体生产效率。

技术实现思路

1、基于此,有必要针对目前线束板与电池的装配过程效率低且装配精度低的问题,提供一种装配装置及装配方法、电池加工设备。

2、第一方面,本技术提供了一种装配装置,用于将线束板装配至电池上,装配装置包括:

3、承载台,包括用于承载线束板的承载面,承载面上具有抓取位;

4、第一定位机构,可移动地设置于承载台上,用于将线束板定位于抓取位;

5、第二定位机构,设置于承载台的一侧,并被配置为能够检测电池的当前位置,并根据当前位置与目标位置之间的偏差值,将抓取位上的线束板装配至电池;及

6、输送机构,设置于承载台的一侧,并用于输送线束板,输送机构包括输送件及顶升组件,输送件用于输送线束板,顶升组件用于顶升输送件上的线束板;顶升组件包括用于承载线束板的托盘,托盘朝向线束板的一侧表面上凸出设置第三定位件,第三定位件用于插入线束板上的定位孔内,以在线束板的顶升过程中对其定位;

7、其中,第二定位机构还被配置为能够将线束板从输送机构上移动至承载面上。

8、通过上述结构,第一定位机构可以将线束板定位于承载面上的抓取位,即实现装配过程中的第一次定位。然后通过第二定位机构检测电池的当前位置,并比较得到电池的当前位置与目标位置之间的偏差值。此时,第二定位机构从抓取位上抓取线束板并带动线束板移动,在移动过程中能够根据上述偏差值对线束板与电池之间的装配位置进行补偿,从而实现装配过程中的第二次定位。最终,通过两次定位,提高线束板与电池之间的装配精度及装配效率。

9、在一些实施例中,第一定位机构包括均设置于承载台上的第一定位件及第二定位件,第一定位件与第二定位件围合形成抓取位;

10、其中,第一定位件沿第一方向可移动地设置,并用于带动线束板沿第一方向移动;第二定位件沿第二方向可移动地设置,并用于带动线束板沿第二方向移动;

11、第一方向与第二方向相交,且均平行于承载面。

12、通过设置第一定位件及第二定位件,能够带动线束板分别沿第一方向及第二方向移动,从而将线束板定位于抓取位上。当第二定位机构抓取线束板时,能够使线束板连接于第二定位机构上的指定位置,从而在后续第二定位机构将线束板装配至电池上的过程中,减小线束板与电池之间的位置偏移量,提高装配精度。

13、在一些实施例中,第二定位机构包括移动件及设置于移动件上的夹具,夹具用于夹取线束板,移动件用于带动夹具及其上的线束板移动。

14、通过上述结构,能够实现线束板的抓取及移动,从而实现线束板与电池之间的自动装配,提高装配效率。

15、在一些实施例中,夹具包括主体、设置于主体上的吸盘及真空发生器,真空发生器用于在吸盘内部形成负压,吸盘用于吸取线束板。

16、通过吸盘及真空发生器的配合,可以顺利抓取线束板,然后带动线束板移动,并且通过真空发生器的破真空,可以实现吸盘与线束板之间的快速分离,从而完成线束板在电池上的放置。

17、在一些实施例中,第二定位机构还包括设置于夹具上的测距仪,测距仪用于测量夹具与线束板之间的距离。

18、通过设置测距仪,能够准确测量夹具与线束板之间的距离,不仅能够更快速地实现吸盘对线束板的吸附,还能够使吸盘对线束板的吸附作用更加稳定。

19、在一些实施例中,第二定位机构还包括设置于夹具上的检测件,检测件用于检测电池的当前位置与目标位置之间的偏差值。

20、通过设置检测件,能够检测得到电池的当前位置与目标位置之间的偏差值,以使第二定位机构带动线束板朝向电池移动的过程中能够补偿上述偏差值,从而使线束板与电池之间的装配更加精确。

21、在一些实施例中,装配装置还包括控制组件,控制组件分别与检测件及移动件通讯连接,并用于根据偏差值控制移动件移动。

22、通过设置控制组件,能够实现自动控制,从而实现线束板的自动移动及自动装配过程,提高装配效率。

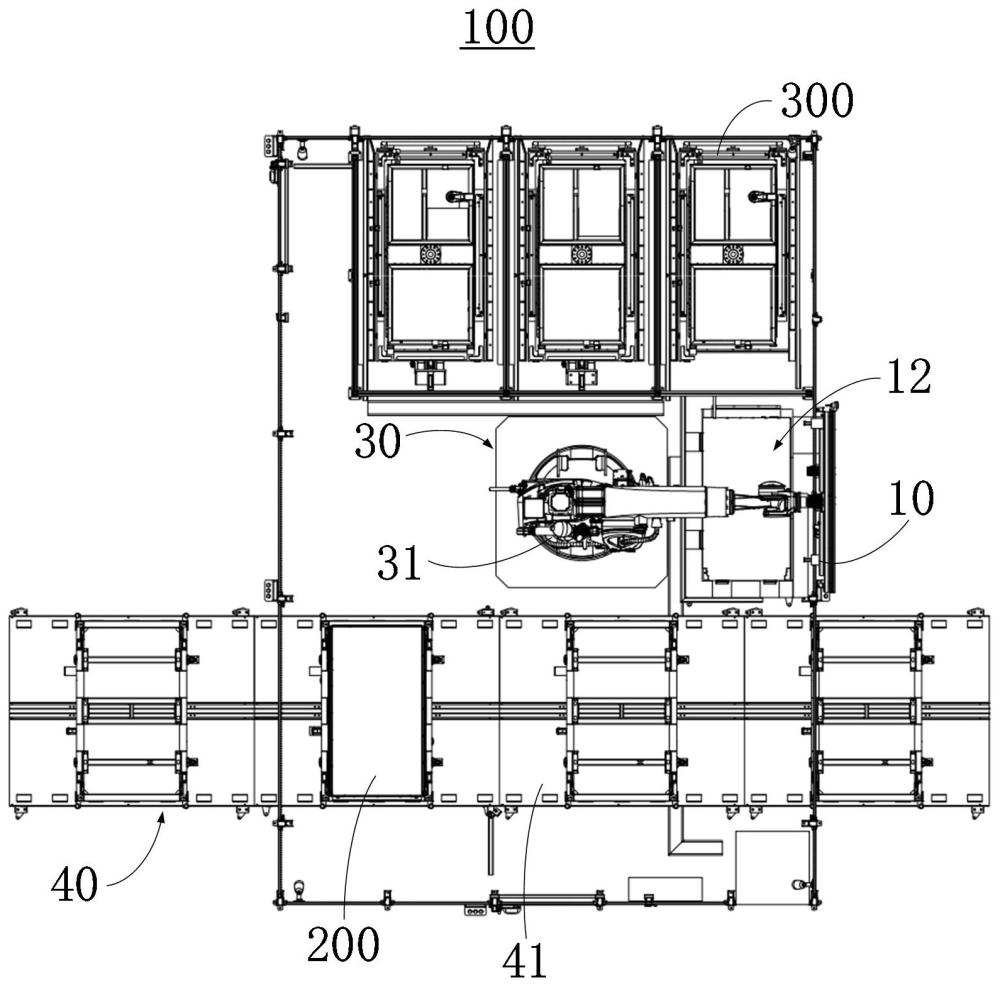

23、在一些实施例中,顶升组件包括驱动件及顶升件,顶升件具有倾斜面及支撑面,倾斜面沿竖直方向倾斜设置,支撑面呈水平设置,并连接于倾斜面的顶端;

24、其中,驱动件用于驱动线束板由倾斜面爬升至支撑面上。

25、通过设置驱动件及顶升件,能够将线束板从输送带上移动至支撑面上,以使线束板脱离输送带,在不影响输送带继续输送的前提下,实现线束板的抓取及移动。此外,顶升件通过倾斜面及支撑面与驱动件配合,实现线束板在竖直方向上的顶升,能够节省竖直方向上的安装空间,使得装配装置的整体结构更加紧凑,占用空间更少。

26、在一些实施例中,第三定位件沿自身的凸出方向可伸缩地设置于托盘上。通过上述结构,可以更加灵活的控制第三定位件插入定位孔或者脱出定位孔,从而实现托盘与线束板之间的插接配合与分离。

27、第二方面,本技术提供了一种电池加工设备,包括如上所述的装配装置,装配装置用于将线束板装配至电池上。

28、第三方面,本技术提供了一种装配方法,包括以下步骤:

29、将输送件上的线束板转移至与输送件分离的待顶升位;

30、控制待顶升位上的线束板顶升至支撑面上;

31、控制第三定位件插入线束板的定位孔内,以实现托盘与线束板之间的插接配合;

32、控制第二定位机构将线束板移动至承载面上;

33、将线束板定位至承载面的抓取位;

34、检测电池的当前位置,并与目标位置进行比较,得到两者之间的偏差值;

35、抓取抓取位上的线束板,并根据偏差值控制线束板移动,以补偿电池与线束板之间的偏移量;

36、将线束板装配至电池。

37、在一些实施例中,在将线束板定位至承载面的抓取位的步骤中,具体包括:

38、控制第一定位件带动线束板沿第一方向移动;

39、控制第二定位件带动线束板沿第二方向移动,以将所述线束板定位至所述抓取位;其中,第一方向与第二方向相交,且均平行于承载面。

40、在一些实施例中,在抓取所述抓取位上的所述线束板,并根据所述偏差值控制所述线束板移动,以补偿所述电池与所述线束板之间的偏移量的步骤中,具体包括:

41、控制吸盘移动至线束板的正上方;

42、测量吸盘与线束板之间的距离;

43、控制吸盘朝向靠近线束板的方向移动,以使吸盘与线束板接触;

44、控制吸盘吸附线束板;

45、获取吸盘内部的负压数据,根据负压数据判断吸盘与线束板是否吸附完成;

46、若吸附完成,控制线束板移动至电池的正上方;

47、根据偏差值控制线束板移动,以补偿电池与线束板之间的偏移量。

48、在一些实施例中,在将所述线束板装配至所述电池的步骤中,具体包括:

49、控制吸盘与线束板分离,以将线束板放置于电池上;

50、控制吸盘朝向远离线束板的方向移动。

51、上述装配装置及装配方法、电池加工设备,将线束板放置于承载面上,可以通过第一定位机构首先对线束板进行第一次定位,使其定位于抓取位上,然后通过第二定位机构对电池的当前位置进行第二次定位,并通过第二定位机构检测电池的当前位置与目标位置之间的偏差值,根据偏差值对线束板与电池之间的装配位置进行补偿;由此,经过两次定位之后,能够使线束板更准确地定位于电池的安装位置上,从而提高线束板与电池之间的装配精度及装配效率。

- 还没有人留言评论。精彩留言会获得点赞!