一种一体化电极加工工艺的制作方法

本发明涉及电化学储能,具体涉及一种一体化电极加工工艺。

背景技术:

1、随着信息技术、电子产品和新能源汽车等领域中新技术的迅速产生和发展,储能电容器的研究与开发愈来愈得到关注。储能电容器是介于传统电容器和充电电池之间的一种新型储能装置,它既具有电容的大电流快速充放电特性,同时又具有电池的储能特性,其容量可达几千法拉。与传统电容器相比,储能电容器具有较高的容量,而与蓄电池相比,它具有充电速度快、能量密度高、工作温度范围宽和循环寿命长等优点,且对环境无污染,尤其适合于高频次、大功率和高能量充放电的应用领域,因此在轨道交通、风力发电、公交大巴、电动汽车、智能电网等国家战略性新兴产业具有广泛的市场需求。

2、目前储能电容器的负极引出机构主要包括负极柱、转接盘、集流片和盖板。如公告号为cn214280154u的中国专利文献所公开的储能电容器,壳体内插装有电芯,电芯的顶端通过负极集流盘固定连接有负极盖板组件,电芯的底端通过正极集流盘固定连接有正极盖板组件;负极盖板组件包括负极柱组件、第一盖板、第一绝缘件、第二绝缘件;负极柱组件包括极柱与底盘,底盘的中央开设有第二中心孔,极柱底部具有第一凸台,第一凸台的外径略大于底盘的第二中心孔的内径,第一凸台压合在第二中心孔内,二者之间为过盈配合,从而实现极柱与底盘的固定连接,底盘通过焊接固定在负极集流盘上;第一盖板套设在负极柱组件的极柱外周,第一盖板与极柱之间从上至下依次设置第一绝缘件、第二绝缘件进行绝缘,第一绝缘件与第二绝缘件的对应面相互抵接。但上述负极引出机构中,负极柱与作为转接盘的底盘之间通过过盈连接,且负极柱组件与第一盖板设置了第一绝缘件、第二绝缘件以起到绝缘和密封的作用,结构复杂、部件多,从而导致生产和装配效率低,储能电容器加工制造工艺繁琐,制造成本高。

3、在上述现有技术的基础上,本技术人研究开发出了一种一体化电极,将负极柱和转接盘一体构造,解决了负极柱、转接盘和盖板之间结构复杂、连接不便的问题,简化了储能电容器的制造装配程序,降低了制作成本。但该一体化电极由于结构所限,若采用机加工工艺成型制造,将会导致加工工序复杂,且无法严格控制加工精度;若采用铸造方式加工制造,一方面模具开发成本高,另一方面无法保证整体结构强度和精度,且铸造后的后续处理也十分复杂。

4、因此,亟需发明一种一体化电极的加工工艺,以解决上述技术问题。

技术实现思路

1、本发明提供了一种一体化电极的加工工艺,采用多模具、多工位、分步骤的冷镦冲压工艺,直接将坯料冷镦冲压成型为一体化电极,生产周期短、生产效率高,保证了一体化电极的加工精度和强度,成型效率高,能耗小,降低了制造加工成本。

2、为实现上述目的,本发明采取的技术方案是:

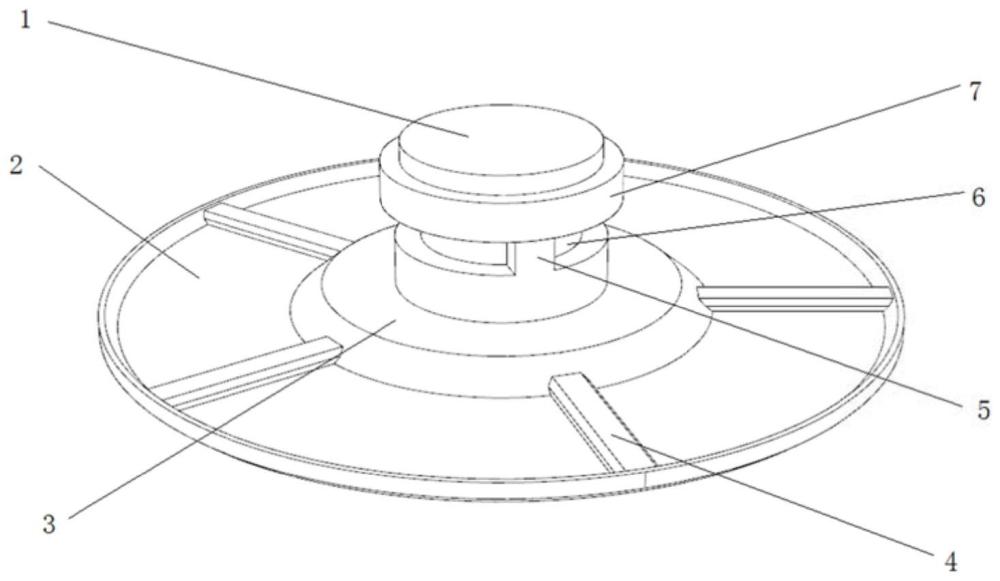

3、一种一体化电极加工工艺,其中一体化电极包括极柱和转接盘,极柱和转接盘为一体结构。转接盘的上表面中心设置有圆形凸台,沿圆形凸台的周向间隔设置有多个加强肋,加强肋从圆形凸台的外圆周沿转接盘的径向向外延伸;极柱设置在转接盘的圆形凸台的上表面,极柱的上部外侧面设有一圈环形凸起,同时圈环形凸起下部的极柱外侧面上设有间隔开的弧形槽,弧形槽通过间隔壁间隔开;加工工艺具体包括如下步骤:1)准备坯料:准备圆柱形坯料;2)预成型:将圆柱形坯料放入预成型模具,将圆柱形坯料冷镦冲压预成型,得到具有法兰预成型部和圆柱预成型部的预成型件;3)法兰成型:将预成型件放入法兰成型模具,法兰成型模具用于对法兰预成型部进行冷镦冲压成型,以形成一体化电极的转接盘部分,得到一体化电极半成品;4)一体化成型:将半成品放入一体化成型模具,一体化成型模具用于对圆柱预成型部进行冷镦冲压成型,以形成一体化电极的极柱部分,最终得到一体化电极成品。

4、进一步,预成型模具包括预成型冲模、预成型模、预成型顶杆;法兰成型模具包括法兰成型冲模、法兰成型模、法兰成型冲杆、法兰成型顶杆;一体化成型模具包括一体化成型冲模、一体化成型模、一体化成型冲杆、一体化成型顶杆。

5、进一步,一体化成型模主要包括外壳、两块开合模、限位套、锥套、垫块、多根开合模顶杆、多根锥套顶杆、中心模杆和紧固螺柱。

6、进一步,外壳一端设有容纳锥套的腔体一,另一端设有容纳一体化成型顶杆的腔体二,中间设置有将腔体一和腔体二分隔开的中间体,中间体上设置有供开合模顶杆、锥套顶杆穿过的通孔,以及供中心模杆穿过并与紧固螺柱配合的阶梯孔。

7、进一步,中心模杆左端端面设有一体化电极成型用的凹模,右端设有圆柱形台阶,圆柱形台阶定位在阶梯孔的阶梯面上;紧固螺柱具有外螺纹,阶梯孔右端具有内螺纹,紧固螺柱通过螺纹配合将中心模杆固定在阶梯孔中;紧固螺柱上设置有与紧固件配合的多边形紧固孔。

8、进一步,两块开合模设置在锥套的左端腔体内,锥套的左端外表面设有外螺纹,限位套通过内螺纹装配在锥套的左端,从而将两块开合模限位在锥套的左端腔体内;开合模外周面上设有与限位套限位部配合的限位台阶;每个开合模内部设有阶梯状弧形槽,靠近开合模左端的弧形槽内表面设有成型一体化电极电极柱上弧形槽的弧形凸起;开合模设有开合模锥面的一端的端面上设有导向槽,另一端的端面上设有定位凹陷;两个开合模相对的表面上分别设有两个定位孔和两个环形槽,定位孔中设置有对开合模开合定位的定位销,环形槽中设置有能将开合模朝打开方向施力的复位弹簧。

9、进一步,锥套的具有左端的大端部和右端的小端部,小端部设置在外壳左端的腔体内并可左右滑动,大端部与限位套配合;锥套左端腔体内设有与开合模的开合模锥面配合的锥套锥面以及容纳垫块凹陷。

10、进一步,垫块为圆盘形,位于开合模的右端面,垫块的左端面上设有与开合模右端面上导向槽配合的导向凸起。

11、进一步,开合模顶杆左端抵靠在垫块的右端面上,右端通过弹簧抵接在一体化成型顶杆的左端面上;锥套顶杆左端抵靠在锥套小端部的右端面上,右端抵靠在一体化成型顶杆的左端面上。

12、进一步,步骤4)中一体化成型步骤具体包括:41)将经过法兰成型模具成型的一体化电极半成品放置到一体化成型模具的一体化成型冲模和一体化成型模中间,并使圆柱预成型部位于两块开合模中间并将半成品定位;42)一体化成型冲模和一体化成型冲杆向一体化成型模运动,直至与位于开合模中间的半成品接触并定位;43)一体化成型冲模和一体化成型冲杆继续向一体化成型模运动,锥套保持不动,在压力作用下两块开合模闭合,开合模内部的弧形凸起挤压一体化电极半成品右端的圆柱部分的外周,成型一体化电极的电极柱上的弧形槽。44)当开合模完全闭合且垫块与锥套内部的凹陷的底面接触后,在压力作用下,锥套开始在外壳左端腔体一内向右运动,一体化电极半成品右端的圆柱部分的端面与中心模杆的左端接触并成型,最终完成一体化电极的成型。45)成型结束后,一体化成型冲模和一体化成型冲杆向左回位,一体化成型顶杆向左推动开合模顶杆和锥套顶杆,使锥套和开合模回位,开合模在复位弹簧的作用下打开。

13、与现有技术相比,本发明具有如下优点和技术效果:

14、1、本发明的一体化电极加工工艺,采用预成型模具、法兰成型模具和一体化成型模具直接将圆柱形坯料冷镦冲压成型为一体化电极,生产周期短、生产效率高。

15、2、本发明的一体化电极加工工艺,采用冷镦冲压成型,避免了机加工和铸造的缺点,充分保证了一体化电极的整体结构强度和精度。

16、3、本发明的一体化电极加工工艺,采用特定的一体化成型模具,能够加工一体化电极上的复杂结构,成型效率高,能耗小,降低了制造加工成本。

17、4、本发明的一体化电极加工设备,在开合模的一侧设置垫块,一方面通过开合模和垫块上的导向槽和导向凸起的配合对开合模的开合进行导向,使得开合模的开合更加精准;另一方面开合模顶杆抵靠在垫块上,避免了顶杆直接与开合模的作用,能够起到对开合模的保护,避免对开合模造成破坏。

- 还没有人留言评论。精彩留言会获得点赞!