一种P型TBC晶硅太阳能电池及其制造方法与流程

本发明涉及太阳能电池,具体为一种p型tbc晶硅太阳能电池及其制造方法。

背景技术:

1、作为主要清洁能源之一的光伏产业,以光伏为代表的清洁能源具有良好的经济效益和环境效益,中国的光伏产业发展势头迅猛。

2、太阳能电池是利用半导体材料的光生伏特效应,将太阳能转换成电能的装置。目前太阳能电池根据半导体材料的不同分为晶硅太阳能电池和薄膜太阳能电池,晶硅太阳能电池根据硅片材料的不同分为单晶硅电池和多晶硅电池,单晶硅片因具有完美的晶体结构,易制备高品质的pn结从而获得更高的光电转换效率,且通过改进单晶炉、金刚线切片等环节大幅降本,是目前行业的最佳选择,单晶硅电池根据硅片掺杂元素的不同又分为p型电池和n型电池。传统p型电池硅片基底掺硼,通过扩散磷形成n+/p结构,虽然扩散工艺简单但转换效率上限较低;新型n型电池硅片基底掺磷,通过扩散硼形成p+/n结构,扩散工艺难度大,但少子寿命长,且没有硼氧复合和硼铁复合,从而避免了形成复合中心的光致衰减损失,是未来的技术迭代方向。

3、其中ibc为叉指状背接触式太阳电池,其特点是正面无栅线遮挡,能显著提升电池正面入射光效率,还有pn结、基底、发射区的接触电极以叉指状排列在电池背面,这种结构使串联电阻降低,具有很大的性能提升潜力。它是最早研究的背结电池,作为商品化晶体硅电池,它的工艺较复杂、结构设计难度较大,是晶体硅电池研发制造的高水平代表,而tbc电池是在ibc基础上叠加钝化接触技术,tbc电池能使用与topcon和ibc电池相同的表面钝化技术。常规p型tbc电池通常采用lpcvd设备,通入o2与sih4反应在电池的表面沉积隧穿氧化层siox和poly-si,但通过该方法会导致在硅片的另一面产生扰度,在实际量产过程中会造成一定比例的低效片和不良片;多晶硅存在严重的寄生吸收,会导致电池的短路电流损失;如何避免扰度及有效地降低电池p区对长波的内反射及吸收,是提高电池转换效率的关键思路之一。

技术实现思路

1、本发明的目的在于提供一种p型tbc晶硅太阳能电池及其制造方法,以解决现有技术中存在的问题。

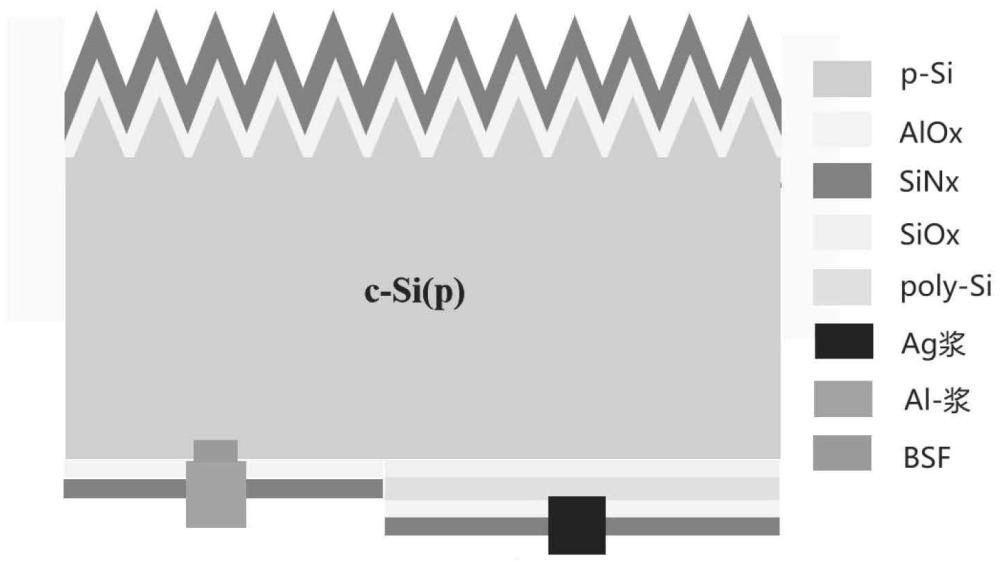

2、为了解决上述技术问题,本发明提供如下技术方案:一种p型tbc晶硅太阳能电池,所述p型tbc晶硅太阳能电池的工艺流程如下:清洗抛光、隧穿氧化层沉积/掺杂磷的i-poly-si层和掺杂磷的i-poly-sic沉积、激光图形化、高温退火氧化、制绒、双面alox、双面sinx、激光lco、印刷烧结、光注入。

3、进一步的,一种p型tbc晶硅太阳能电池的制备方法,包括以下制备步骤:

4、(1)利用清洗液对p型单晶硅基底进行化学清洗,接着,使用1wt%氢氧化钾水溶液或1wt%氢氧化钠水溶液和抛光添加剂进行抛光处理,得反射率为35~45%、塔基为10~15μm的p型单晶硅基底,以去除硅基底表面的机械损伤层和污染物,且使硅基底正背表面形貌较为平坦;

5、(2)在单晶硅基底背面采用板式pvd设备进行物理气相沉淀,于300℃下沉积出二氧化硅薄膜;利用硅靶材和通入流量为120sccm的磷烷,于250℃下沉积出掺杂磷的i-poly-si层;再于该温度条件下,利用硅靶材、通入流量为150~180sccm的磷烷和流量为300~350sccm的甲烷,使用原位掺杂的方式沉积出掺杂磷的i-poly-sic层,制备的掺杂磷的碳化硅层覆盖于掺杂磷的硅层的远离隧穿氧化层一侧,磷掺杂浓度1e20~8e20atoms/cm3;

6、(3)利用能量为35~45w、频率为400~600hz的纳秒级或皮秒激光对步骤(2)所得硅片背面进行图形化处理,光斑大小为160~280μm,去除背面部分n型i-poly-si及i-poly-sic,以形成具有叉指状图形化的p区和n区图形;

7、(4)利用1wt%氢氧化钾水溶液或1wt%氢氧化钠水溶液和抛光添加剂对背面图形化的p区进行抛光处理,去除此区域形成的i-poly-si及i-poly-sic;

8、(5)采用管式退火设备,通入氮气并退火,对掺杂的i-poly-si和i-poly-sic进行磷激活,使其晶化成n+-poly-si和n+-poly-sic,形成发射极n区和背场p区;随后通入氧气并退火,得厚度为4~10nm的氧化硅掩膜,形成保护层避免制绒时形成绒面;

9、(6)向质量浓度为1%氢氧化钾水溶液或氢氧化钠水溶液加入1.5wt%制绒添加剂,然后涂覆在基底正面,形成金字塔绒面结构;

10、(7)使用ald设备在基底正背面沉积,得厚度为6~10nm的氧化铝薄膜,起到钝化作用;

11、(8)以pecvd的方式在基底正背面沉积氮化硅、氮氧化硅一种或多种叠层膜;

12、(9)利用激光对p区区域的背面减反射层和钝化膜叠层进行开膜处理,除掉背面不导电的钝化层,实现背场与硅基体的金属接触,收集载流子,其余未开孔的区域铝膜实现载流子的输运;

13、(10)丝网印刷正负电极,n区印刷烧穿型银浆,p区印刷银铝浆,正电极和负电极共烧结,以形成良好的欧姆接触,得p型tbc晶硅太阳能电池。

14、进一步的,步骤(1)所述清洗液由氟化氢、过氧化氢、去离子水按质量比1.5:3:90混合制得。

15、进一步的,步骤(2)所述二氧化硅薄膜的厚度为1~2nm、掺杂磷的i-poly-si层的厚度为60~90nm、掺杂磷的i-poly-sic层的厚度为150~180nm。

16、进一步的,步骤(1)和步骤(4)所述抛光处理的温度为60~85℃。

17、进一步的,步骤(5)所述两次退火的温度为800~900℃,氮气的流量为15000~30000sccm、时间为1500s,氧气的流量为30000sccm、时间为1500~3000s。

18、进一步的,步骤(6)所述制绒工艺的温度为70℃、时间为550s,制绒添加剂为异丙醇、辛基酚聚氧乙烯醚、硅酸钠、去离子水按质量比0.1~1:0.1~0.5:0.3~2:90~98混合。

19、进一步的,步骤(8)所述正面膜的厚度为65~80nm、背面膜的厚度为100~120nm。

20、进一步的,步骤(9)所述开膜的开口直径或宽度为10~40μm。

21、进一步的,步骤(10)所述烧结的温度为700~800℃。

22、与现有技术相比,本发明所达到的有益效果是:本发明利用p型片作为电池基底通过物理气相沉积,在背面依次生成隧穿氧化层、掺杂磷的硅层和掺杂磷的碳化硅层,在工艺流程中取消了掺杂p型背面场的过程,从而极大的减少了工艺流程的复杂性,避免了p型背面场掺杂需要的高温复杂处理过程;接着,通过高温退火,在氮气的辅助下,使掺杂磷的硅层和掺杂磷的碳化硅层晶化和磷激活,形成发射极n区和背场p区,并在氧气的辅助下,形成氧化硅掩膜,以避免在制绒时形成绒面,降低对硅片的损伤,从而减少生产成本,简化工艺流程;其次,本发明还通过激光去除残留不导电的钝化层,减少bc电池背面p区对光的寄生吸收,且得到的p区和n区图形较为规则,为电池提供了优秀的场钝化和硅基界面钝化,提高太阳电池的短路电流,从而提高电池效率,实现背场与硅基体的金属接触。

- 还没有人留言评论。精彩留言会获得点赞!