一体成型复合引线结构、管壳及其制造方法、功率器件与流程

本发明涉及半导体封装,具体涉及一种一体成型复合引线结构、管壳及其制造方法,尤其是大功率半导体器件的封装管壳及其制造方法、采用其的功率器件。

背景技术:

1、集成门极换流晶闸管igct(integrated gate-commutated thyristor),是20世纪90年代后期出现的新型电力电子器件,其将igbt与gto的优点结合起来,容量与gto相当,但开关速度比gto快10倍,而且不用像gto那样采用庞大而复杂的缓冲电路。目前,igct正在与igbt及其它新型器件激烈竞争,在超高压输电等大功率控制和切换场合发挥越来越重要的作用。

2、igct器件主要由gct(gate-commutated thyristor)元件以及与之引出电极相连接的驱动电路板组成,其中,gct元件是igct器件的核心部件,至关重要。现有igct器件通常采用刚性压接结构进行封装,例如如图1所示,gct元件主要由半导体开关芯片(晶圆14)和封装管壳构成,而封装管壳包括管座20、门极组件、钼制的阴极片15、钼制的阳极片13、绝缘套12、管壳上盖11等,其中,门极组件则主要由垫片31,31′、作为弹簧的弹性片32,32′、门极引出辐条19、门极绝缘座18、门极垫片17及门极环16等组成。所有零部件的电气连接完全靠压力接触的方式实现。

3、如图2a和2b所示,现有封装管壳门极引出环23的引出方式为从管壳瓷环1(陶瓷泡沫环)中间引出,需要将管壳的瓷环1分为两个部分,在将上、下瓷环1与门极引出环23通过焊接方式连接;最后将上、下电极铜金属伞裙与瓷环1上下表面焊接。考虑到瓷环1良品率,下瓷环厚度一般≥5mm,因此限制了驱动回路面积的进一步降低;同时门极引出环23中间引出结构,导致管座20的绝缘最小距离为上电极铜金属伞裙边缘与门极引出环23边缘的距离,因此为了保证器件的绝缘距离导致管壳整体厚度增加。由此,现有的压接封装管壳结构存在的不足之处主要有:

4、(1)器件门极由瓷环1内部引出,驱动回路寄生电感大;

5、(2)瓷环1由上下两部分构成,需要二次焊接,加工难度大,且良品率低;

6、(3)门极引出环23由瓷环1中引出,降低管壳绝缘距离,增加管壳制造成本。

7、此外,随着器件电压等级以及大电流关断能力的不断提高,器件寄生参数导致的电压过冲以及电流分配不均匀造成的器件失效现象也逐渐严峻。因此,亟需优化封装结构,减少装配加工难度,并需要优化封装寄生参数,来提高器件良率。

技术实现思路

1、有鉴于此,本发明的主要目的在于提供一种一体成型复合引线结构、管壳及其制造方法、功率器件,以期至少部分地解决上述技术问题。

2、为了实现上述目的,作为本发明的第一个方面,提出了一种一体成型复合引线结构,包括门极引出部分和阴极引出部分,以及使所述门极引出部分和阴极引出部分彼此电绝缘的绝缘层,其中所述门极引出部分、绝缘层和阴极引出部分一体成型,形成“三明治”结构。

3、其中,所述门极引出部分为环状或片状,与门极辐条电连接;和/或

4、其中,所述阴极引出部分为环状或片状;和/或

5、其中,所述门极引出部分和阴极引出部分之间的绝缘层通过陶瓷介电材料来制造;和/或

6、其中,所述绝缘层的厚度小于等于2毫米;和/或

7、其中,所述门极引出部分还连接有门极辐条,所述阴极引出部分在与门极辐条重叠的部位形成有开槽,使所述门极辐条嵌入;和/或

8、其中,所述门极引出部分与阴极引出部分通过通孔技术由表面布线层引出,门极和阴极引出端子交替分布。

9、其中,所述门极引出部分和阴极引出部分之间的绝缘层的材质为氧化铝、氮化铝或氮化硅,或者它们的发泡体结构;和/或

10、其中,在所述阴极引出部分与门极辐条相互接触部分的表面上进行了涂层处理,涂层材质为陶瓷基绝缘耐磨材料;和/或

11、其中,所述门极辐条上套设有绝缘耐温套管;和/或

12、其中,所述门极引出部分与阴极引出部分接触的位置空间内进行了注胶填充。

13、作为本发明的第二个方面,还提出了一种功率器件的封装管壳,所述功率器件的封装管壳中采用了如上所述的一体成型复合引线结构。

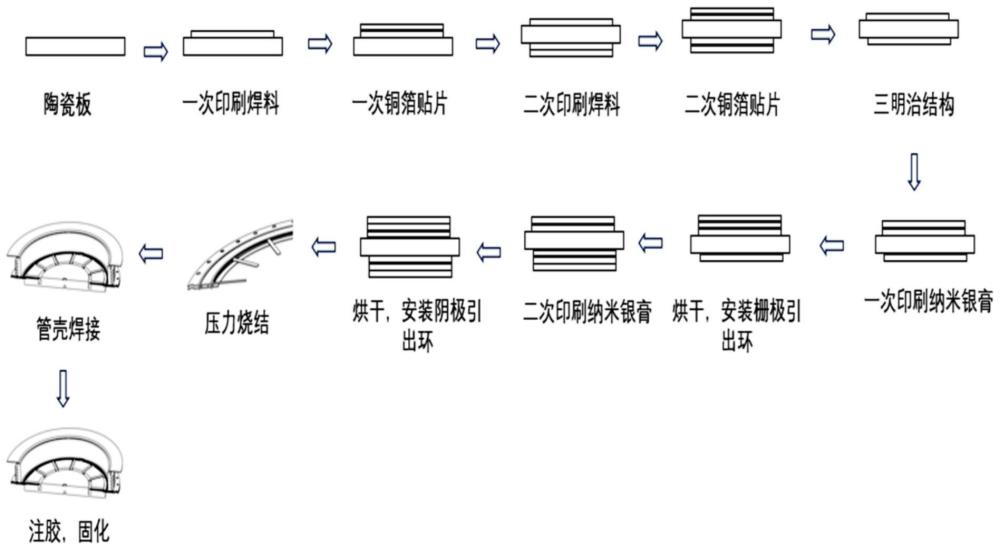

14、作为本发明的第三个方面,还提出了一种一体成型复合引线结构的制造方法,包括以下步骤:

15、在作为绝缘层的陶瓷板表面形成活性金属钎料层;

16、将用于制作阴极引出部分和门极引出部分的上、下铜带分别与所述陶瓷板焊接或一起烧结,工作气氛为惰性气氛或者真空环境,温度<900℃;由此形成门极引出部分、绝缘层和阴极引出部分组成的“三明治”结构。

17、其中,所述陶瓷板的材质为氧化铝、氮化铝、氮化硅绝缘陶瓷,形状为环形;和/或

18、其中,所述陶瓷板的厚度小于等于2毫米;和/或

19、其中,所述活性金属钎料层通过具有粘合性的混合膏状材料来制备,所述混合膏状材料为含有活性元素ti、zr的ag基焊料;和/或

20、其中,所述门极引出部分为环状或片状;和/或

21、其中,所述阴极引出部分为环状或片状;和/或

22、其中,所述门极引出部分还连接有门极辐条,所述阴极引出部分在与门极辐条重叠的部位预先形成开槽,使所述门极辐条嵌入,防止阴极引出部分将所述门极辐条压坏。

23、其中,所述制造方法还包括对所述门极辐条与阴极引出部分存在接触的部分进行涂层处理,所述涂层的材质为陶瓷基绝缘耐磨材料;和/或

24、其中,所述制造方法还包括给所述门极辐条上套设绝缘耐温套管;和/或

25、其中,所述制造方法还包括对所述门极辐条与阴极引出部分接触的部分进行注胶填充的步骤;和/或

26、其中,所述阴极引出部分包括阴极引出环和管壳阴极伞裙,所述制造方法还包括将阴极引出环和管壳阴极伞裙贴合在表面施加有纳米银膏的、通过前述步骤制备的一体成型复合引线结构的阴极面上,并通过压力烧结形成一体的步骤;和/或

27、其中,所述门极引出部分包括门极引出环,所述制造方法还包括将门极引出环贴合在表面施加有纳米银膏的、通过前述步骤制备的一体成型复合引线结构的门极面上,并通过压力烧结形成一体的步骤。

28、作为本发明的第四个方面,还提出了一种功率器件的封装管壳的制造方法,包括如下步骤:

29、采用如上所述的一体成型复合引线结构的制造方法来制造所述一体成型复合引线结构;

30、将所述一体成型复合引线结构与瓷环、阳极电极伞裙焊接,并装入封装管壳内;

31、沿封装管壳底部注入密封胶,对所述功率器件进行封装;

32、对密封胶高温固化,绝缘等级>50v,使用温度≥150℃。

33、作为本发明的第五个方面,还提出了一种采用如上所述的一体成型复合引线结构的功率器件,所述功率器件为igbt或igct。

34、作为本发明的第六个方面,还提出了一种电子装置,所述电子装置采用如上所述的功率器件作为控制元件和/或电流/电压切换元件。

35、基于上述技术方案可知,本发明的一体成型复合引线结构、封装管壳、其制造方法和功率器件相对于现有技术至少具备如下有益效果之一:

36、(1)本发明采用预形成的“三明治”结构,可以实现低感管壳的设计,最大限度降低器件驱动回路的集成电感;

37、(2)本发明采用涂层加绝缘套管技术,可以提高器件可靠性,同时进一步降低各电流路径间的互感,提高器件电流分配的均匀性,从而提高器件的可靠性;

38、(3)本发明采用注胶技术,将门极、阴极引出环之间空间完全填充,确保驱动回路的可靠绝缘,同时进一步提高管壳的密封性;

39、(4)本发明提供了一种低感管壳的设计方法,通过预成型的“三明治”结构,减小回路的换流面积,降低回路的杂散电感,实现器件驱动回路的引出;进一步的,在门极、阴极焊接位置填充耐高温绝缘胶,提高管壳的绝缘与密封性能;进一步的,门极引出辐条进行绝缘涂层加绝缘套管设计,进一步降低各电流路径间的互感,提高器件电流分配的均匀性,从而提高器件的可靠性。这对降低器件寄生参数、提高器件大电流关断能力具有重要意义。

- 还没有人留言评论。精彩留言会获得点赞!