一种电池双面贴片方法及系统与流程

本发明涉及电池,具体涉及一种电池双面贴片方法及系统。

背景技术:

1、随着科学的进步,电子技术不断成熟,智能手机、数码相机、dv等数码产品应用越来越普及,这些数码产品通常采用锂离子电池作为电源。锂离子电池分聚合物锂离子电池和液态锂离子电池两种。其中,聚合物锂离子电池和液态锂离子电池的最大区别在于二者所采用的电解质不同,液态锂离子电池采用电解液,其电芯需要置于钢质的金属电池壳或铝质的金属电池壳中,而聚合物锂离子电池采用的电解质是胶体聚合物,其电芯不需要像液态锂离子电芯那样置于金属电池壳内,但是聚合物电芯较软,需要通过硬质电池壳(电池尾片)对电芯进行封装。

2、但是在现有技术中,一部分电池贴片需要通过人工在电池板材的表面贴上胶水后,再将极片粘贴到电池板材上实现其中一面的贴合,通过人工粘贴需要耗费很大的时间成本,且人工粘贴很容易造成电池粘贴的极片与待贴板材不齐、粘贴时存在气泡的问题,从而影响产品的成品率。

3、而另一部分电池贴片采用机械手进行贴合,虽然解决了时间成本上的问题,但是电池贴片过程需要不断的移动待贴板材或者极片,一旦待贴板材亦或者极片位置偏移,就会使待贴板材上的胶水偏移或者极片与待贴板材无法对齐,使电池的产品质量难以有效控制。

技术实现思路

1、为了克服上述现有技术的缺陷,本发明提供了一种电池双面贴片方法及系统,通过贴片方法控制各个装置对电池进行贴片、减少人力成本、提高贴片效率,使产品更加机械化、智能化;并且,该方法还对极片进行定位纠正,以使极片能够与待贴板材对齐贴合,提高了电池的质量。具体技术方案如下所示:

2、一种电池双面贴片方法,应用于电池双面贴片装置,包括:

3、将待贴板材置于放置位以使所述待贴板材的正面显露,将一极片贴附于所述待贴板材的正面;翻转所述待贴板材以使所述待贴板材的背面显露,将另一极片贴附于所述待贴板材的背面,所述待贴板材的正反两面的所述极片的极性相反;

4、将所述极片贴附于所述待贴板材的方法包括:

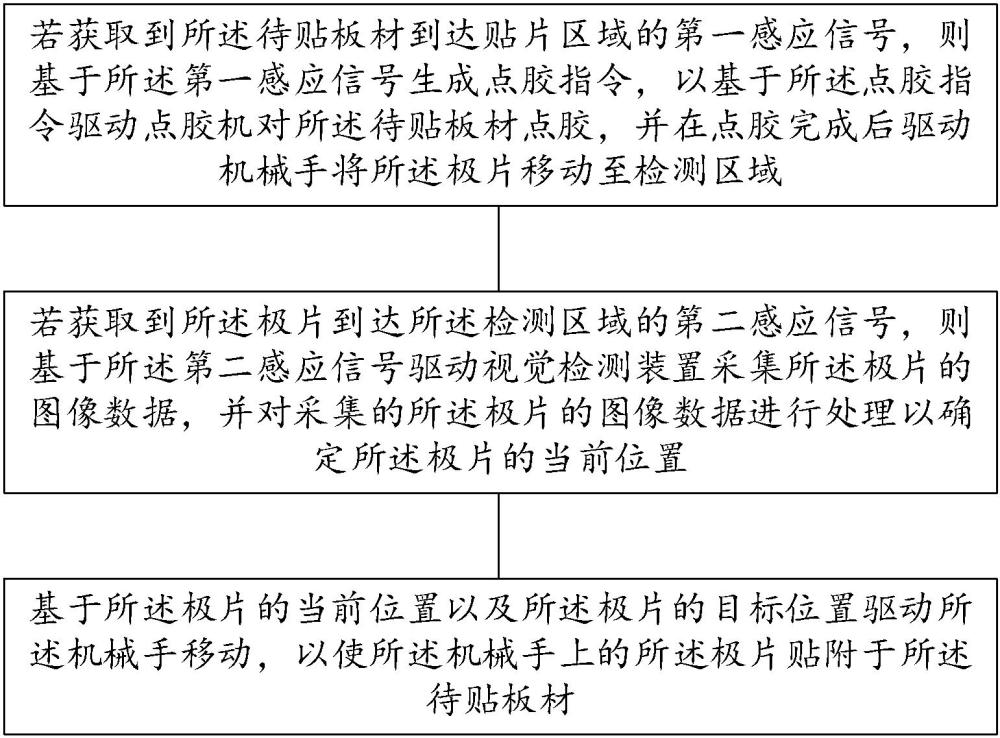

5、若获取到所述待贴板材到达贴片区域的第一感应信号,则基于所述第一感应信号生成点胶指令,以基于所述点胶指令驱动点胶机对所述待贴板材点胶,并在点胶完成后驱动机械手将所述极片移动至检测区域;

6、若获取到所述极片到达所述检测区域的第二感应信号,则基于所述第二感应信号驱动视觉检测装置采集所述极片的图像数据,并对采集的所述极片的图像数据进行处理以确定所述极片的当前位置;

7、基于所述极片的当前位置以及所述极片的目标位置驱动所述机械手移动,以使所述机械手上的所述极片贴附于所述待贴板材。

8、在一个具体实施例中,所述“若获取到所述待贴板材到达贴片区域的第一感应信号,则基于所述第一感应信号生成点胶指令,以基于所述点胶指令驱动点胶机对所述待贴板材点胶”包括:

9、若获取到所述待贴板材到达贴片区域的第一感应信号,则基于所述第一感应信号驱动所述视觉检测装置采集所述待贴板材的图像数据,并且基于所述待贴板材的图像数据确定所述待贴板材的点胶区域;所述待贴板材的点胶区域为框状区域,所述框状区域位于所述待贴板材的边缘,且所述框状区域的外边缘与所述框状区域的内边缘的距离为1cm-4cm;

10、基于所述点胶区域生成点胶指令,以基于所述点胶指令驱动点胶机对所述待贴板材点胶。

11、在一个具体实施例中,所述“对采集的所述极片的图像数据进行处理以确定所述极片的当前位置”包括:

12、对采集的所述极片的图像数据进行处理以提取所述极片的图像数据中的区域特征;

13、基于所述极片的区域特征计算得到所述极片的中心坐标以及所述极片的偏移角度,以基于所述极片的中心坐标以及偏移角度确定所述极片的当前位置。

14、在一个具体实施例中,还包括:

15、若获取到所述待贴板材到达贴片区域的第一感应信号,则基于所述第一感应信号驱动所述视觉检测装置采集所述待贴板材的图像数据,并且对所述待贴板材的图像数据进行处理以提取所述待贴板材的图像数据中的区域特征;

16、基于所述待贴板材的区域特征计算得到所述待贴板材的中心坐标,并将所述待贴板材的中心坐标作为所述极片的目标位置。

17、在一个具体实施例中,所述机械手的末端设有压板,且所述压板与所述机械手之间具有多个弹性缓冲件;

18、所述“基于所述极片的当前位置以及所述极片的目标位置驱动所述机械手移动,以使所述机械手上的所述极片贴附于所述待贴板材”包括:

19、基于所述极片的当前位置对所述极片的偏移角度进行坐标纠偏计算以生成纠偏数据;并基于所述纠偏数据对所述极片进行位置纠正,以获取位置纠正后的所述极片的纠偏位置;

20、根据所述极片的纠偏位置以及所述极片的目标位置生成移动指令,基于所述移动指令驱动所述机械手带动所述极片移动至所述待贴板材的正上方,并驱动所述机械手下降第一预设高度,以使所述极片与所述待贴板材抵接;

21、当获取到所述极片与所述待贴板材抵接的第三感应信号,则基于所述第三感应信号生成按压指令,并基于所述按压指令驱动所述机械手下降第二预设高度,以使所述压板压合所述极片与所述待贴板材。

22、在一个具体实施例中,所述电池双面贴片装置包括堆料装置和升降装置,所述堆料装置内具有多个依次层叠的极片,且至少两个所述极片位于所述堆料装置的顶部区域;所述堆料装置上设有多个毛刷,所述毛刷也位于所述堆料装置的顶部区域,且抵接于至少两个所述极片;所述升降装置抵接于位于底部的所述极片;

23、所述电池双面贴片方法还包括:

24、在预设时间内获取所述堆料装置内所有所述极片的数量以及位于所述堆料装置的顶部区域的所述极片的数量;

25、判断所述堆料装置内所有所述极片的数量是否小于第一预设区间;

26、若所述堆料装置内所有所述极片的数量小于第一预设区间,则生成补料指令,以基于所述补料指令对所述堆料装置补充极片;

27、若所述堆料装置内所有所述极片的数量大于所述第一预设区间,则判断所述堆料装置的顶部区域的所述极片的数量是否小于第二预设区间;

28、若所述堆料装置的顶部区域的所述极片的数量小于所述第二预设区间,则驱动所述升降装置上升至所述堆料装置的顶部区域的所述极片数量位于所述第二预设区间。

29、在一个具体实施例中,还包括:

30、在贴片完成后,基于所述视觉检测装置检测所述待贴板材以及所述极片之间的气泡率是否符合预设条件;

31、若所述待贴板材以及所述极片之间的气泡率不符合预设条件,则基于所述气泡率调整所述按压指令,并将调整后的按压指令更新为下一次按压时的按压指令。

32、在一个具体实施例中,所述电池双面贴片装置上设有翻转装置,所述翻转装置的上部具有用于夹紧所述板材的夹紧部件,所述夹紧部件上设有旋转电机和位置调节部件;

33、所述“翻转所述待贴板材以使所述待贴板材的背面显露”包括:

34、驱动所述夹紧部件夹紧所述极片和所述待贴板材,并驱动所述位置调节部件带动所述极片和所述待贴板材上升第三预设高度;

35、驱动所述旋转电机带动所述极片和所述待贴板材旋转预设角度使所述待贴板材的背面显露;

36、所述“翻转所述待贴板材以使所述待贴板材的背面显露”之后包括:

37、驱动所述位置调节部件带动所述极片和所述待贴板材下降所述第三预设高度,以使所述极片和所述待贴板材置于所述放置位,并驱动所述夹紧部件释放所述极片和所述待贴板材。

38、一种电池双面贴片系统,应用上述电池双面贴片方法,包括:

39、点胶模块,用于若获取到所述待贴板材到达贴片区域的第一感应信号,则基于所述第一感应信号生成点胶指令,以基于所述点胶指令驱动点胶机对所述待贴板材点胶,并在点胶完成后驱动机械手将所述极片移动至检测区域;

40、定位模块,用于若获取到所述极片到达所述检测区域的第二感应信号,则基于所述第二感应信号驱动视觉检测装置采集所述极片的图像数据,并对采集的所述极片的图像数据进行处理以确定所述极片的当前位置;

41、贴片模块,用于基于所述极片的当前位置以及所述极片的目标位置驱动所述机械手移动,以使所述机械手上的所述极片贴附于所述待贴板材。

42、在一个具体实施例中,所述点胶模块包括:

43、区域确定模块,用于若获取到所述待贴板材到达贴片区域的第一感应信号,则基于所述第一感应信号驱动所述视觉检测装置采集所述待贴板材的图像数据,并且基于所述待贴板材的图像数据确定所述待贴板材的点胶区域;所述待贴板材的点胶区域为框状区域,所述框状区域位于所述待贴板材的边缘,且所述框状区域的外边缘与所述框状区域的内边缘的距离为1cm-4cm;

44、点胶驱动模块,用于基于所述点胶区域生成点胶指令,以基于所述点胶指令驱动点胶机对所述待贴板材点胶。

45、本发明至少具有以下有益效果:

46、本发明提供了一种电池双面贴片方法及系统,方法包括:将待贴板材置于放置位以使待贴板材的正面显露,将一极片贴附于待贴板材的正面;翻转待贴板材以使待贴板材的背面显露,将另一极片贴附于待贴板材的背面,待贴板材的正反两面的极片的极性相反;将极片贴附于待贴板材的方法包括:若获取到待贴板材到达贴片区域的第一感应信号,则基于第一感应信号生成点胶指令,以基于点胶指令驱动点胶机对待贴板材点胶,并在点胶完成后驱动机械手将极片移动至检测区域;若获取到极片到达检测区域的第二感应信号,则基于第二感应信号驱动视觉检测装置采集极片的图像数据,并对采集的极片的图像数据进行处理以确定极片的当前位置;基于极片的当前位置以及极片的目标位置驱动机械手移动,以使机械手上的极片贴附于待贴板材。本发明贴片方法控制各个装置对电池进行贴片、减少人力成本、提高贴片效率,使产品更加机械化、智能化;并且,该方法还对极片进行定位纠正,使极片能够与待贴板材对齐贴合,提高了电池的质量。

47、进一步地,若获取到待贴板材到达贴片区域的第一感应信号,则基于第一感应信号生成点胶指令,以基于点胶指令驱动点胶机对待贴板材点胶包括:若获取到待贴板材到达贴片区域的第一感应信号,则基于第一感应信号驱动视觉检测装置采集待贴板材的图像数据,并且基于待贴板材的图像数据确定待贴板材的点胶区域;待贴板材的点胶区域为框状区域,框状区域位于待贴板材的边缘,且框状区域的外边缘与框状区域的内边缘的距离为1cm-4cm;基于点胶区域生成点胶指令,以基于点胶指令驱动点胶机对待贴板材点胶;通过上述方法确定点胶区域,使每个待贴板材的点胶区域都位于待贴板材的边缘且宽度位于1cm-4cm;从而使胶水分布更加合理,避免了粘合时溢胶的可能,提高了电池的性能和使用寿命,同时避免胶水浪费以及额外的清洁工作,减少了生产成本和时间。

48、进一步的,机械手的末端设有压板,且压板与机械手之间具有多个弹性缓冲件;“基于极片的当前位置以及极片的目标位置驱动机械手移动,以使机械手上的极片贴附于待贴板材”包括:基于极片的当前位置对极片的偏移角度进行坐标纠偏计算以生成纠偏数据;并基于纠偏数据对极片进行位置纠正,以获取位置纠正后的极片的纠偏位置;根据极片的纠偏位置以及极片的目标位置生成移动指令,基于移动指令驱动机械手带动极片移动至待贴板材的正上方,并驱动机械手下降第一预设高度,以使极片与待贴板材抵接;当获取到极片与待贴板材抵接的第三感应信号,则基于第三感应信号生成按压指令,并基于按压指令驱动机械手下降第二预设高度,以使压板压合极片与待贴板材。本发明通过对极片位置的纠正,使极片更精准地移动至待贴板材上,并且通过压板上弹性缓冲件的特别设计以及基于按压指令驱动机械手下降第二预设高度,以使压板压合极片与待贴板材,从而避免极片与待贴板材之间压力不足产生气泡的情况,该方法提高了贴片的精准性和可靠性。

- 还没有人留言评论。精彩留言会获得点赞!