电池片组件及其制备方法和装置、电池串的制备方法与流程

本发明涉及光伏组件制造,尤其涉及一种电池片组件及其制备方法和装置、电池串的制备方法。

背景技术:

1、由于无主栅电池片表面不带有用于汇集电流的主栅线,因而可以充分利用电池片的表面进行发电且可以有效节省银浆的用量。

2、目前的无主栅电池片制串工艺,主要是利用层压温度熔融胶膜的同时融化焊带以使焊带和电池片表面的银细栅线形成欧姆接触,但是,这种方式形成的焊带连接点的强度很低。在使用过程中,热斑效应(因电池片表面光照度的不同可能导致的局部发电效率的不同,进而导致局部温度过高的现象,如光照强度大时上方引流遮挡物等)局部发热容易导致该位置的焊带连接点发生二次熔融,并且二次熔融的焊带上的胶膜部分会同时发生熔融。一旦焊带上的胶膜部分发生熔融,便没有足够的压力能够确保焊带附着在银细栅线上,导致熔融的焊带固化后无法保持与银细栅线的欧姆接触。长期往复,逐步增大的电阻则增加了光伏组件板的老化速度,使得光伏组件的使用寿命缩短。

技术实现思路

1、本发明的第一个目的在于提出一种电池片组件的制备方法,通过胶膜上的多个胶点将焊带粘接固化在电池片上,使胶点的溶解温度或分解温度高于焊带的熔融温度,从而在一定程度确保焊带熔融后仍然具有足够的应力作用在贴附银细栅线的位置处,使得熔融的焊带固化后仍然可以保障与银细栅线之间良好的欧姆接触,延长电池片组件的实际使用寿命。为达此目的,本发明采用以下技术方案:

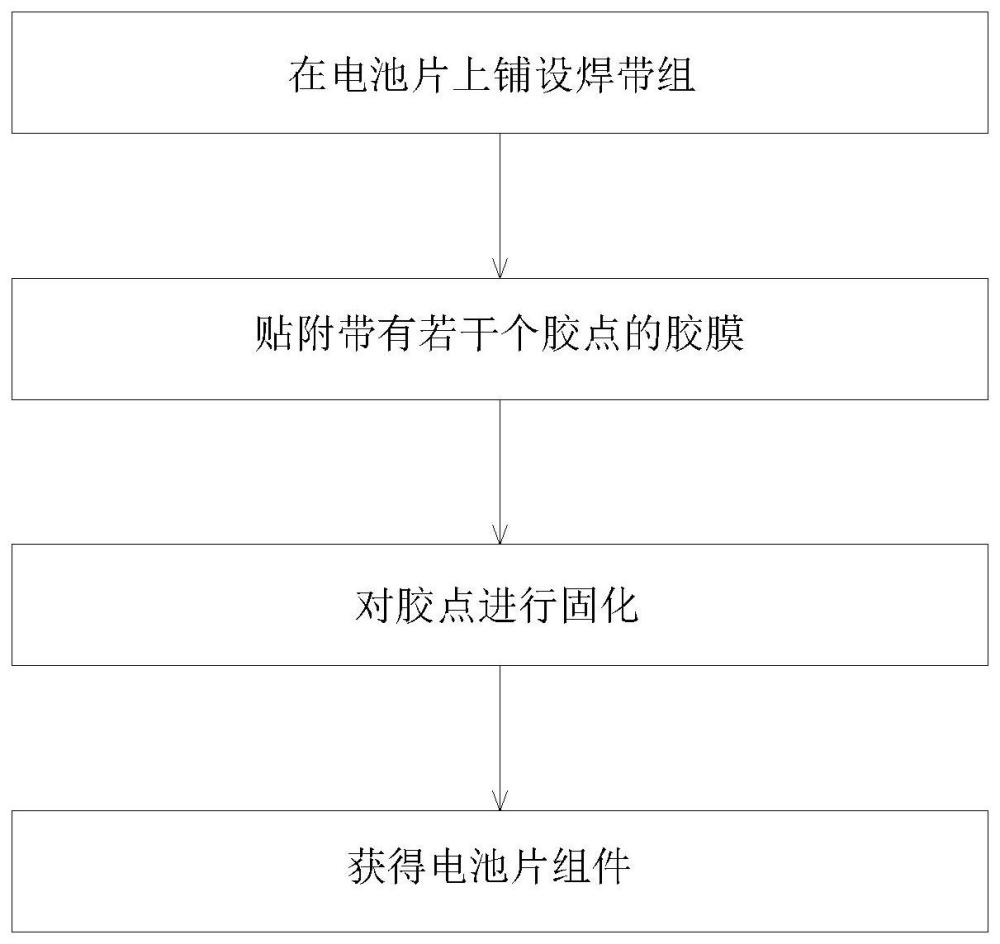

2、一种电池片组件的制备方法,包括以下步骤:

3、在电池片上铺设焊带组;所述电池片为无主栅电池片,所述焊带组中焊带包括位于所述电池片上的第一焊带段及延伸出所述电池片的第二焊带段;

4、贴附带有若干个胶点的胶膜,使所述第一焊带段通过至少两个所述胶点粘接在所述电池片上;

5、对所述胶点进行固化,从而获得电池片组件。

6、作为本发明的优选,所述胶膜为整片胶膜,用于将所有的所述第一焊带段覆盖粘接在所述电池片上;或者

7、所述胶膜包括若干个间隔设置的胶条,每个所述胶条用于将至少一个所述第一焊带段覆盖粘接在所述电池片上。

8、作为本发明的优选,所述贴附带有若干个胶点的胶膜包括以下步骤:

9、采用侧面开设有若干个吸附孔的多边形柱体吸附固定胶膜,通过所述多边形柱体的转动牵引出预设长度的胶膜;

10、通过点胶/印刷方式在被吸附固定在所述多边形柱体侧面的所述胶膜上形成若干个胶点;

11、裁切胶膜;裁切后的胶膜仍被吸附固定在所述多边形柱体的侧面;

12、驱动所述多边形柱体朝向所述电池片移动,从而将带有若干个胶带的胶膜贴附在所述电池片上。

13、作为本发明的优选,所述胶点为热固化胶或光固化胶;所述胶膜为poe胶膜、eva胶膜、pet胶膜及epe胶膜中的一种。

14、本发明的第二个目的在于提出一种电池片组件制备装置,用于实施上述的电池片组件的制备方法;所述制备装置包括用于输送电池片的输送机构以及沿电池片输送方向依次设置的焊带上料机构、贴胶机构和固化机构;

15、所述输送机构用于直线输送电池片或者旋转输送电池片;

16、所述焊带组上料机构用于在所述输送机构输送的电池片上铺设焊带组;所述焊带组中焊带包括位于所述电池片上的第一焊带段及延伸出所述电池片的第二焊带段;

17、所述贴胶机构用于提供及贴附带有若干个胶点的胶膜,使所述第一焊带段通过至少两个所述胶点粘接在所述电池片上;

18、所述固化机构用于对位于所述胶点进行固化。

19、作为本发明的优选,所述贴胶机构包括能够转动及直线移动的多边形柱体,所述多边形柱体的侧面开设有用于吸附固定胶膜的若干个吸附孔;所述多边形柱体的外周设置有上胶机构及裁切机构,所述上胶机构用于通过点胶/印刷方式在被吸附固定在所述多边形柱体侧面的所述胶膜上形成若干个胶点;所述裁切机构用于裁切胶膜。

20、本发明的第三个目的在于提出一种电池片组件,采用上述的电池片组件制备装置制备而成。所述电池片组件包括由下向上依次设置的电池片、焊带组及带有若干个胶点的胶膜,所述焊带组中焊带包括位于所述电池片上的第一焊带段及延伸出所述电池片和所述胶膜的第二焊带段;所述第一焊带段与所述电池片通过至少两个所述胶点粘接固化连接。

21、所述电池片组件通过胶膜上的多个胶点将焊带粘接固化在电池片上,且胶点的溶解温度或分解温度高于焊带的熔融温度,使得焊带组与电池片之间的连接更稳定,使用寿命长。

22、本发明的第四个目的在于提出一种电池串的制备方法,基于上述的电池片组件的制备方法制备电池串,为达此目的,本发明采用以下技术方案:

23、一种电池串的制备方法,包括以下步骤:

24、采用上述的制备方法制备若干个电池片组件;

25、按照成串规则排布各所述电池片组件;其中,后一所述电池片组件的第二焊带段铺设在前一所述电池片组件的电池片上;

26、贴附带有若干个胶点的胶膜,使所述第二焊带段通过至少两个所述胶点粘接在相应的所述电池片上;

27、对所述胶点进行固化。

28、本发明的第五个目的在于提出一种电池串的制备方法,解决因使用过程中产生的热斑效应而导致局部熔融的焊带固化后无法保持与无主栅电池片的银细栅线之间欧姆接触的问题,制备方法简单,并且有利于实现高效、连续作业。

29、为达此目的,本发明采用以下技术方案:

30、一种电池串的制备方法,包括以下步骤:

31、s1:按照制串规则排布若干个电池片及若干个焊带组;其中,所述电池片为无主栅电池片,所述焊带组中焊带铺设在所述电池片顶面及相邻所述电池片底面;

32、s2:贴附带有若干个胶点的胶膜,使位于所述电池片顶面的所述焊带通过至少两个所述胶点粘接在相应的所述电池片上;

33、s3:对所述胶点进行固化;

34、s4:翻面后重复所述s2至所述s3,从而获得电池串。

35、作为本发明的优选,所述s2中,各所述胶点通过点胶/印刷方式形成在所述胶膜的一表面;所述胶膜为poe胶膜、eva胶膜、pet胶膜及epe胶膜中的一种。

36、作为本发明的优选,所述s2中,所述胶膜为整片胶膜,用于将位于同一个所述电池片顶面的所有所述焊带覆盖粘接在所述电池片上;或者

37、所述胶膜包括若干个间隔设置的胶条,每个所述胶条用于将位于同一个所述电池片顶面的至少一个所述焊带覆盖粘接在所述电池片上。

38、作为本发明的优选,所述s2中,所述胶点为热固化胶或光固化胶。

39、本发明的有益效果为:

40、1、利用胶膜上的多个胶点将焊带粘接固化在电池片上,控制该胶点的溶解温度或分解温度大于焊带的熔融温度,从而可在一定程度上确保焊带熔融后仍然保持足够的应力作用在贴附银细栅线的位置处,在组件板在温度回复正常时,焊带的熔融部分固化后仍然可以与银细栅线之间保持良好的欧姆接触,从而提升太阳能电池组件板的实际使用寿命。

41、2、通过将胶点置于焊带的上方而非焊带和电池片之间,不但能够将焊带与电池片粘接牢固,而且不影响焊带与电池片的接触,从而确保el检测的准确度。

42、3、胶点采用热固化胶时,可与胶膜同时加热,热固化胶表现为固化,胶膜表现为软化,冷却后胶膜固化,可以降低胶膜粘接产生的气泡,并将焊带与胶点的位置锁固在电池片上的相应位置。

43、4、胶膜与层压步骤所采用的胶膜材质相同;进行层压的过程中,胶膜可以和层压胶膜共同熔融,确保了介质的均匀性。

- 还没有人留言评论。精彩留言会获得点赞!