一种太阳能电池图案化及电极印刷的工艺方法、完成其的激光装置与用途与流程

本发明属于光伏,涉及一种太阳能电池图案化及电极印刷的工艺方法、完成其的激光装置与用途。

背景技术:

1、ibc电池在其背面拥有p型基极和n型发射极,呈交叉排列,正面无栅线遮挡,漂亮美观,适用于分布式光伏屋顶,近年来发展迅速,如何进一步提升其效率是人们追求的目标。

2、在ibc晶体硅太阳能电池工艺中,需要将电极浆料丝网印刷至开设在硅片的背面激光开槽图案之中(包含p区及n区),以用于形成电极或背电场。高效率ibc电池制程较长,影响效率的因素众多,其中,p/n区自身的位置精度及印刷精度对效率的影响较为敏感。

3、由于在印刷电极或背电场过程中需要很高的定位精度,而为了提升定位精度,现有技术采取了在硅片上设置有对位点(mark点)进行定位。

4、cn111106199a公开了一种mark点图形及其制备方法,该mark点图形包括多个同心圆,每个圆的外廓均为虚线,且内外相邻的两个圆的虚实部分交错对应。该制备方法包括:s1、激光设备根据预设坐标在电池片表面的四角处各画出一个预设直径的基圆;s2、在基圆的基础上由内向外进行同心圆式填充或螺旋线式填充得到mark点基础图形;s3、设置虚实比,并选中mark点基础图形进行激光打标得到mark点图形。能有效减少重叠打标的现象,从而减少mark点区域的损伤,在后续工序中mark点图形更容易被识别,从而提升抓点精度。

5、cn112490324a公开了一种n型单晶硅hbc太阳能电池制备方法,利用lpcvd设备及mark点定位技术,对p型掺杂多晶硅层上的待形成n+掺杂区进行激光消融和刻蚀清洗,并在p型掺杂多晶硅层的非激光消融区上形成mark点,利用mark进行抓点形成油墨保护层,通过精确定位印刷的油墨保护层的间隔和阻挡作用,制作间隔排列的n+型掺杂多晶硅层和p型掺杂多晶硅层,从而提升所形成的p-n结的精度。

6、除了上述思路外,尚缺少一种对激光图案化及mark点制作工艺过程方面进行优化,从而提升图案化及电极印刷精度的方案。

技术实现思路

1、鉴于现有技术中存在的问题,本发明的目的在于提供一种太阳能电池图案化及电极印刷的工艺方法、完成其的激光装置与用途,所述激光装置具有平顶光激光和高斯光激光两条路径,且平顶光和高斯光均经由同一台振镜控制并发出,从而提升平顶光和高斯光切换后的激光坐标精度;所述工艺方法可使用所述激光装置,将平顶光用于电池的激光开槽图案化,并在此工序段中,利用经由同一台振镜控制并发出的高斯光进行mark点的制作,如此,不仅可以利用平顶光及高斯光的特点以提升图案及mark点自身结构的制作精度,还能通过同一台振镜提升图案及mark点之间位置关系的精度,进而使用该mark点进行金属电极抓点印刷后,可以确保电极图形的精度在±15μm以内。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种太阳能电池图案化及电极印刷的工艺方法,所述工艺方法包括:

4、在激光开槽图案化的工序段中,进行mark点制作,所得mark点用于金属电极抓点印刷;

5、所述激光开槽图案化所使用的激光为平顶光,所述mark点制作所使用的激光为高斯光,且所述平顶光及所述高斯光经由同一台振镜发出。

6、本发明所述工艺方法在对硅片进行激光开槽图案化的工序段中,限定使用能量分布更均匀的平顶光来进行电池的激光开槽图案化,从而提高所形成的图案自身形貌结构的加工精度,并限定在此工序段中,使用光斑更小的高斯光进行mark点的制作,且高斯光与平顶光均经过同一台振镜,如此,不仅可以利用平顶光及高斯光的特点以提升图案及mark点自身结构的制作精度,还能通过同一台振镜实现高斯光及平顶光的切换与控制,从而提升平顶光和高斯光切换后的激光坐标精度,进而使得图案及mark点之间的位置关系更加精确,当后续使用该mark点进行金属电极抓点印刷后,可以确保电极图形印刷位置与已形成的团相匹配,最终形成的电极图形的精度可保持在±15μm以内。

7、需要说明的是,所述工艺方法在激光开槽图案化的工序段中,可以先使用高斯光进行mark点的制作,再切换为平顶光进行图案化,也可以先使用平顶光进行图案化,再切换为高斯光进行mark点的制作。

8、以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

9、作为本发明优选的技术方案,所述高斯光的光斑直径为20~40μm,例如20μm、22μm、24μm、26μm、28μm、30μm、32μm、34μm、36μm、38μm或40μm等,频率100~1000khz,例如100khz、200khz、300khz、400khz、500khz、600khz、700khz、800khz、900khz或1000khz等,速度1~10m/s,例如1m/s、2m/s、3m/s、4m/s、5m/s、6m/s、7m/s、8m/s、9m/s或10m/s等,但并不仅限于所列举的数值,上述数值范围其他未列举的数值同样适用。

10、本发明使用所述高斯光制作mark点,高斯光斑较小且峰值能量高,雕刻出来mark点轮廓清晰有深度。

11、优选地,发出所述高斯光使用的激光器包括:纳秒级绿光激光器、皮秒级绿光激光器,或脉宽在1皮秒~2纳秒的紫外光激光器或红光激光器中的任意一种,例如1皮秒、10皮秒、50皮秒、100皮秒、500皮秒、1纳秒、1.2纳秒、1.4纳秒、1.6纳秒、1.8纳秒或2纳秒等,但并不仅限于所列举的数值,上述数值范围其他未列举的数值同样适用。

12、优选地,所述平顶光的光斑直径为100~300μm,例如100μm、120μm、140μm、160μm、180μm、200μm、220μm、240μm、260μm、280μm或300μm等,但并不仅限于所列举的数值,上述数值范围其他未列举的数值同样适用。

13、优选地,发出所述平顶光使用的激光器包括:纳秒级绿光激光器或皮秒级绿光激光器。

14、优选地,所述高斯光与所述平顶光使用同一台激光器发出。

15、作为本发明优选的技术方案,所述mark点的形状包括圆环,外圆的直径为400~1000μm,例如400μm、500μm、600μm、700μm、800μm、900μm或1000μm等,内圆的直径为350~950μm,例如350μm、450μm、550μm、650μm、750μm、850μm或950μm等,但并不仅限于所列举的数值,上述数值范围其他未列举的数值同样适用。

16、优选地,所述mark点的深度为10~50μm,例如10μm、15μm、20μm、25μm、30μm、35μm、40μm、45μm或50μm等,但并不仅限于所列举的数值,上述数值范围其他未列举的数值同样适用。

17、优选地,所述mark点位于pad点的位置(即电极位置,pad点用于电池片焊接)。

18、优选地,所述激光开槽图案化的工序段为背接触电池的背面图案化工序段。

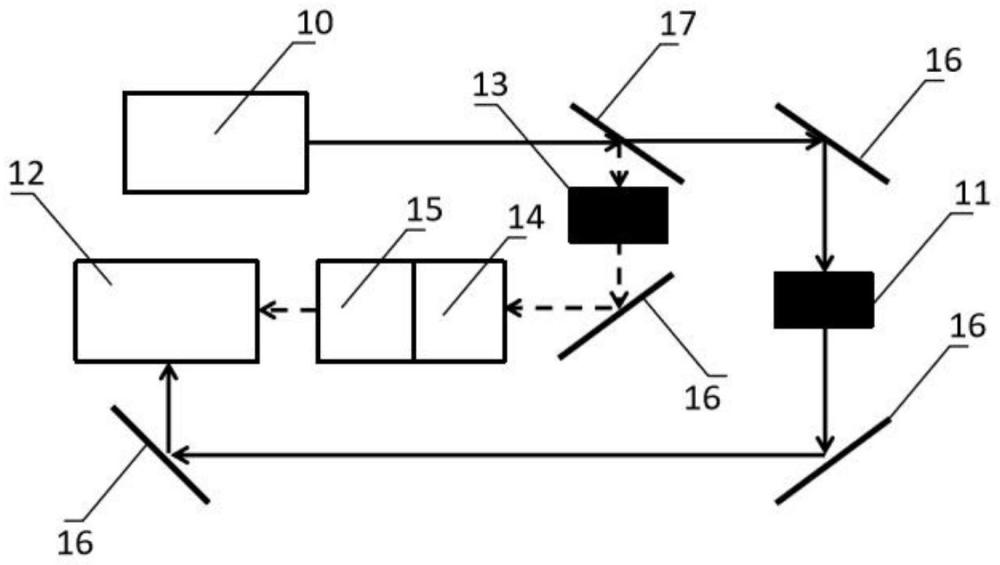

19、第二方面,本发明提供了一种用于完成第一方面所述的工艺方法的激光装置,所述激光装置包含高斯光路径及平顶光路径,所述高斯光路径依次包含第一激光器、第一光闸及振镜;所述平顶光路径依次包含第二激光器、第二光闸、扩束镜、整形镜及所述振镜,使高斯光及平顶光经由同一台所述振镜发出。

20、通过使用所述激光装置,在激光开槽图案化的工序段中,使用由同一台振镜发出的平顶光进行图案化的制作,切换并使用由同一台振镜发出的高斯光进行mark点制作,所得mark点用于金属电极抓点印刷。

21、作为本发明优选的技术方案,所述高斯光路径及所述平顶光路径中均设置有反射镜,用于改变光路走向。

22、优选地,所述第一激光器与所述第二激光器合并为同一台激光器,此时,所述激光装置还设置有分光镜,从合并后的同一台激光器发出的激光经由所述分光镜分别向所述第一光闸及所述第二光闸发射。

23、第三方面,本发明提供了一种背接触太阳能电池的制造方法,所述制造方法包含第二方面所述的工艺方法,所述制造方法包括:

24、s1.准备硅片;

25、s2.在硅片背面依次制备背面隧穿氧化层及非晶硅层;

26、s3.进行双面磷扩散,使非晶硅层转化为n型多晶硅层,使硅片正面形成n型轻掺杂层;

27、s4.进行激光开槽图案化,刻蚀隧穿氧化层及n型多晶硅层,形成p区,未被刻蚀的区域形成n区,并进行mark点制作,所得mark点用于金属电极抓点印刷;所述激光开槽图案化所使用的激光为平顶光,所述mark点制作所使用的激光为高斯光,且所述平顶光及所述高斯光经由同一台振镜控制;

28、s5.进行抛光清洗,露出p区的硅片基底;

29、s6.进行双面热氧化,分别形成正面氧化层及背面氧化层,所述背面氧化层用于保护已形成的图案;

30、s7.进行链式清洗,去除正面氧化层及n型请掺杂层,露出正面的硅片基底;

31、s8.进行正面制绒;

32、s9.制备双面钝化层;

33、s10.制备双面减反层;

34、s11.使用所得mark点,进行金属电极抓点印刷,烧结后得到背接触太阳能电池。

35、本发明所述制备方法的步骤s5中,进行抛光清洗时,基于图案化已形成的p区为基础继续刻蚀,以形成p/n高度差,有助于隔离p/n。抛光清洗时,正面有n型轻掺杂层的保护,不会对正面硅片基底造成损伤。步骤s6中,所得的背面氧化层可以防止在步骤s7及s8中对背面的图案造成损伤。

36、作为本发明优选的技术方案,步骤s1所述硅片为p型单晶硅片,电阻率0.5~3ω·cm,例如0.5ω·cm、0.8ω·cm、1.2ω·cm、1.5ω·cm、1.8ω·cm、2ω·cm、2.3ω·cm、2.5ω·cm、2.8ω·cm或3ω·cm等,厚度150±10μm,例如140μm、142μm、144μm、146μm、148μm、150μm、152μm、154μm、156μm、158μm或160μ等,但并不仅限于所列举的数值,上述数值范围其他未列举的数值同样适用。

37、优选地,步骤s1所述硅片先进行预清洗,以去除损伤层。

38、优选地,所述预清洗使用质量浓度为8%~12%的碱性溶液,例如8%、8.5%、9%、9.5%、10%、10.5%、11%、11.5%或12%等,但并不仅限于所列举的数值,上述数值范围其他未列举的数值同样适用。

39、优选地,步骤s2所述隧穿氧化层使用lpcvd法制备。

40、优选地,步骤s2所述隧穿氧化层的厚度为1~3nm,例如1nm、1.2nm、1.4nm、1.6nm、1.8nm、2nm、2.2nm、2.4nm、2.6nm、2.8nm或3nm等,但并不仅限于所列举的数值,上述数值范围其他未列举的数值同样适用。

41、优选地,步骤s2所述非晶硅层使用硅烷制得。

42、优选地,步骤s2所述非晶硅层的厚度为100~500nm,例如100nm、150nm、200nm、250nm、300nm、350nm、400nm、450nm或500nm等,但并不仅限于所列举的数值,上述数值范围其他未列举的数值同样适用。

43、优选地,步骤s3所述双面磷扩散的温度为800~900℃,例如800℃、810℃、820℃、830℃、840℃、850℃、860℃、870℃、880℃、890℃或900℃等,但并不仅限于所列举的数值,上述数值范围其他未列举的数值同样适用。

44、优选地,步骤s3所述双面磷扩散结束后,硅片的方阻为30~50/□,例如30/□、32/□、34/□、36/□、38/□、40/□、42/□、44/□、46/□、48/□或50/□等,但并不仅限于所列举的数值,上述数值范围其他未列举的数值同样适用。

45、优选地,步骤s5所述抛光清洗使用质量浓度为18%~22%的碱性溶液,例如18%、18.5%、19%、19.5%、20%、20.5%、21%、21.5%或22%等,且添加有质量浓度为1%~2%的抛光添加剂;但并不仅限于所列举的数值,上述数值范围其他未列举的数值同样适用。

46、优选地,步骤s5所述抛光清洗的温度为60~80℃,例如60℃、62℃、64℃、66℃、68℃、70℃、72℃、74℃、76℃、78℃或80℃等,时间为150~500s,例如150s、200s、250s、300s、350s、400s、450s或500s等,但并不仅限于所列举的数值,上述数值范围其他未列举的数值同样适用。

47、作为本发明优选的技术方案,步骤s6所述双面热氧化为双面管式热氧化退火,温度为780~820℃,例如780℃、785℃、790℃、795℃、800℃、805℃、810℃、815℃或820℃等,但并不仅限于所列举的数值,上述数值范围其他未列举的数值同样适用。

48、优选地,步骤s6所述正面氧化层及所述背面氧化层的厚度均为5~10nm,例如5nm、6nm、7nm、8nm、9nm或10nm等,但并不仅限于所列举的数值,上述数值范围其他未列举的数值同样适用。

49、优选地,步骤s7所述链式清洗的清洗剂包括氢氟酸溶液。

50、优选地,步骤s8所述正面制绒为槽式制绒法。

51、优选地,步骤s8所述正面制绒使用质量浓度为1%~3%的碱性溶液,例如1%、1.2%、1.4%、1.6%、1.8%、2%、2.2%、2.4%、2.6%、2.8%或3%等,且添加有质量浓度为1%~2%的抛光添加剂,但并不仅限于所列举的数值,上述数值范围其他未列举的数值同样适用。

52、优选地,步骤s8所述正面制绒的温度为50~70℃,例如50℃、52℃、54℃、56℃、58℃、60℃、62℃、64℃、66℃、68℃或70℃等,时间为500~800s,例如500s、520s、540s、560s、580s、600s、620s、640s、660s、680s、700s、720s、740s、760s、780s或800s,但并不仅限于所列举的数值,上述数值范围其他未列举的数值同样适用。

53、作为本发明优选的技术方案,步骤s9所述双面钝化层为双面氧化铝层,厚度为4~10nm,例如4nm、5nm、6nm、7nm、8nm、9nm或10nm等,但并不仅限于所列举的数值,上述数值范围其他未列举的数值同样适用。

54、优选地,所述双面氧化铝层使用ald法得到。

55、优选地,步骤s10所述双面减反层为双面氮化硅,正面氮化硅层的厚度为70~90nm,例如70nm、72nm、74nm、76nm、78nm、80nm、82nm、84nm、86nm、88nm或90nm等,背面氮化硅层的厚度为90~120nm,例如90nm、94nm、98nm、102nm、106nm、110nm、114nm、118nm或120nm等,但并不仅限于所列举的数值,上述数值范围其他未列举的数值同样适用。

56、优选地,所述双面氮化硅层使用pecvd法得到。

57、优选地,步骤s10制备双面减反层时,先制备正面减反层,再制备背面减反层。

58、优选地,步骤s11所述金属电极抓点印刷的过程包括:在n区抓点印刷烧穿型银浆,在p区抓点印刷非烧穿型铝浆。

59、优选地,所述烧穿型银浆的宽度为20~30μm,例如20μm、21μm、22μm、23μm、24μm、25μm、26μm、27μm、28μm、29μm或30μm等,高度5~12μm,例如5μm、6μm、7μm、8μm、9μm、10μm、11μm或12μm等,但并不仅限于所列举的数值,上述数值范围其他未列举的数值同样适用。

60、优选地,所述非烧穿型铝浆的宽度为100~150μm,例如100μm、105μm、120μm、125μm、130μm、135μm、140μm、145μm或150μm等,但并不仅限于所列举的数值,上述数值范围其他未列举的数值同样适用。

61、需要说明的是,制备非烧穿型铝浆时,需要在对应的区域进行二次激光开窗以去除钝化层及减反层。

62、优选地,步骤s11所述烧结为共烧结,温度为720~780℃,例如720℃、730℃、740℃、750℃、760℃、770℃或780℃等,但并不仅限于所列举的数值,上述数值范围其他未列举的数值同样适用。

63、第四方面,本发明提供了一种背接触电池,使用第三方面所述的制造方法得到,所述背接触电池背面的电极图形精度在±15μm以内,例如可以是-15μm、-12μm、-9μm、-6μm、-3μm、-1μm、0μm、1μm、3μm、6μm、9μm、12μm或15μm等,但并不仅限于所列举的数值,上述数值范围其他未列举的数值同样适用。

64、与现有技术方案相比,本发明至少具有以下有益效果:

65、本发明所述工艺方法在对硅片进行激光开槽图案化的工序段中,限定使用能量分布更均匀的平顶光来进行电池的激光开槽图案化,并限定在此工序段中,使用光斑更小的高斯光进行mark点的制作,且高斯光与平顶光均经过同一台振镜,不仅有利于利用平顶光及高斯光的特点以提升图案及mark点自身结构的制作精度,还能通过同一台振镜实现高斯光及平顶光的切换与控制,从而提升平顶光和高斯光切换后的激光坐标精度,进而使得图案及mark点之间的位置关系更加精确,当后续使用该mark点进行金属电极抓点印刷后,可以确保电极图形印刷位置与已形成的团相匹配,最终形成的电极图形的精度可保持在±15μm以内;所述工艺方法简单方便,且使用包含所述工艺方法制得的背接触电池的性能得到优化,效率有效提升。

- 还没有人留言评论。精彩留言会获得点赞!