一种三明治结构的特微尺寸磁体及其制备方法与流程

本发明涉及磁材料,具体而言,涉及一种三明治结构的特微尺寸磁体及其制备方法。

背景技术:

1、近年来高性能烧结钕铁硼应用市场快速向小型化、轻型化和薄片化方向发展。这种小尺寸的特微磁体通常由大块烧结钕铁硼磁铁通过磨削等机械加工工艺获得,采用磨削等机械加工工艺加工后的小尺寸磁体的磁性能存在很大损失,且会造成大量的资源浪费及生产成本增加;现有技术中,通常会通过重稀土晶界扩散技术来修复改善烧结钕铁硼薄片磁体磁性能,目前晶界扩散已发展出了表面涂覆、溅射、电泳沉积、气相蒸镀等一系列扩散方法。虽然这些扩散方法均能够使磁体的矫顽力得到优化,但是也存在各自的局限性,不易实现批量化生产。例如,电沉积法和喷涂法,虽然可以较大幅度地提高磁体的矫顽力,但针对小尺寸的磁体进行电沉积和喷涂工艺操作繁琐,不能实现工业化生产;旋转扩散工艺虽然可以实现小尺寸磁体的矫顽力提升,但是由于在旋转过程中的作用力会导致碎片率升高,产品合格率较低;磁控溅射、多弧离子镀、喷涂、丝印等大批量生产较大规格产品工艺路线已经非常成熟,但针对较小规格磁体磁控溅射,因为其尺寸较小、缺少相应夹具,摆片、翻面困难,生产效率非常低,人工成本很高,操作极不方便,无法较好的实现大批量生产,且存在诸多产品品质问题。因此,现有的晶界扩散工艺难以实现产业化。

技术实现思路

1、本发明的主要目的在于提供一种三明治结构的特微尺寸磁体及其制备方法,以解决现有技术中小尺寸磁体的磁性能差、生产效率低,难以实现产业化以及产品合格率低的问题。

2、为了实现上述目的,根据本发明的一个方面,提供了一种三明治结构的特微尺寸磁体,由压制和烧结热处理得到,包括从下到上依次设置的三层结构,下层的材料选自第一rfebm磁性合金材料或第一合金混合料,中间层的材料选自第三钕铁硼材料,上层的材料选自第二rfebm磁性合金材料或第二合金混合料;第一rfebm磁性合金材料和第二rfebm磁性合金材料中,m分别独立地选自cu、al、ga、co、ni、zr、nb中的一种或多种,r分别独立地选自la、ce、pr、nd、dy、tb、gd中的一种或多种;第一合金混合料由第一rm合金材料和第一钕铁硼磁性材料组成;第二合金混合料由第二rm合金材料和第二钕铁硼磁性材料组成;第一rm合金材料和第二rm合金材料中,m分别独立地选自cu、al、ga、mg、fe、co、ni中的一种或多种,r分别独立地选自la、ce、pr、nd、dy、tb中的一种或多种;第一rfebm磁性合金材料以及第二rfebm磁性合金材料的矫顽力分别大于第三钕铁硼材料;第一rm合金材料以及第二rm合金材料的熔点分别低于第三钕铁硼材料。

3、进一步地,第一rfebm磁性合金材料和第二rfebm磁性合金材料,分别独立地包含以下重量百分比的组分:r 20-40%,b 0.5~1.0%,m 1~5%,余量为fe。

4、进一步地,第一rm合金材料和第二rm合金材料中,r分别独立地选自dy、pr、tb中的一种或多种。

5、优选地,第一rm合金材料和第二rm合金材料中,m分别独立地选自cu、al、ga中的一种或多种。

6、进一步地,第一rm合金材料和第二rm合金材料中,r的质量百分比分别独立地为40-90%。

7、优选地,第一rm合金材料和第二rm合金材料中,r的质量百分比分别独立地为70%~85%。

8、进一步地,以第一rm合金材料和第一钕铁硼磁性材料的重量之和为100%计,第一钕铁硼磁性材料的重量为30%~70%,优选为50%。

9、优选地,以第二rm合金材料和第二钕铁硼磁性材料的重量之和为100%计,第二钕铁硼磁性材料的重量为30%~70%,更进一步优选为50%。

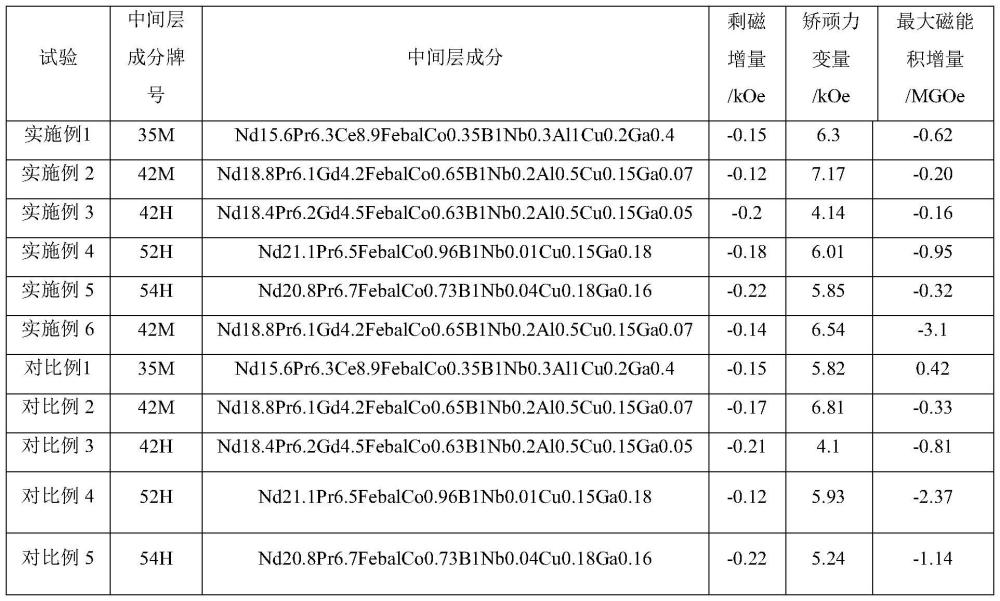

10、进一步地,第一钕铁硼磁性材料、第二钕铁硼磁性材料和第三钕铁硼磁性材料分别独立地选自35m钕铁硼磁性材料、42m钕铁硼磁性材料、42h钕铁硼磁性材料、52h钕铁硼磁性材料、54h钕铁硼磁性材料中的一种或多种。

11、进一步地,上层的材料、中间层的材料和下层的材料的质量比为(0.02%~2%):1:(0.02%~2%)。

12、优选地,特微尺寸磁体的长度为l,宽度为r,压制方向的压制高度为h,压制方向分别宽度方向和长度方向垂直,长度方向与宽度方向垂直,l、r、h中至少一个的取值不大于2mm,

13、优选地,l的取值为0.5~25mm,r的取值为0.5~25mm,h的取值为0.5~2mm。

14、根据本发明的另一方面,提供了一种如上的三明治结构的特微尺寸磁体的制备方法,包括如下步骤:

15、步骤s1,在磨具内铺设一层第一rfebm磁性合金材料粉体,或者,铺设一层由第一rm合金材料粉体和第一钕铁硼磁性材料粉体混合形成的第一合金混合料,形成下层粉体层;

16、步骤s2,在下层粉体层上铺设一层第三钕铁硼材料粉体形成中间磁粉层;

17、步骤s3,在中间磁粉层上铺设一层第二rfebm磁性合金材料粉体,或者,铺设一层由第二rm合金材料粉体和第二钕铁硼磁性材料粉体混合形成的第二合金混合料,形成下层粉体层,然后进行压制成型;

18、步骤s4,将压制成型得到的磁体进行冷等静压处理,随后进行烧结热处理,得到磁体成品。

19、进一步地,第一rfebm磁性合金材料粉体、第二rfebm磁性合金材料粉体、第一rm合金材料粉体、第二rm合金材料粉体、第一钕铁硼材料粉体、第二钕铁硼材料粉体、第三钕铁硼材料粉体分别由合金铸锭经过氢破碎、气流磨研磨制备得到。

20、优选地,气流磨研磨过程中,研磨压力为0.4~0.55mpa,分选速度为3000~5000r/min。

21、优选地,第一rfebm磁性合金材料粉体、第二rfebm磁性合金材料粉体、第一rm合金材料粉体、第二rm合金材料粉体、第一钕铁硼材料粉体、第一钕铁硼材料粉体、第三钕铁硼材料粉体的粒径分别为d50<4.5μm、d99<6μm。

22、进一步地,步骤s3中,压制处理在氮气气氛下以及1~3t脉冲磁场下进行。

23、优选地,步骤s4中,将压制成型得到的磁体置于冷等静压机中,在室温下以及压力180~240mpa下进行冷等静压处理。

24、优选地,步骤s4中,烧结热处理的步骤如下:将冷等静压处理的磁体升温至1000~1100℃,烧结4~8h,然后降温至850~950℃,时效处理3~4h,然后降温至450~550℃,时效处理4~6h,再风冷至室温,得到磁体成品。

25、应用本发明的技术方案,通过分层结构设计以及在上层材料和下层材料中分别引入稀土材料,获得了矫顽力高、热稳定好且结构规整的钕铁硼磁薄片;具体的,在使用rm合金材料扩散源和钕铁硼磁性材料的混合料作为上层材料或下层材料的情况下,在烧结温度下,熔点较低的rm合金中稀土元素r和金属元素m扩散进入晶界处,从而提高磁体表面晶界处富nd相的均匀和连续性,提高钕铁硼磁体磁性能及组织与成分均匀性,随后随钕铁硼磁性材料进入主相钕铁硼磁性材料,在烧结过程中致密化形成致密的磁体,提高稀土元素r和金属元素m扩散的深度,提升矫顽力;在使用rfebm磁性合金材料作为上层材料或下层材料的情况下,rfebm的主相内禀磁性能高于中层主相内禀磁性能,且以其为上下两层的材料,在烧结过程中,稀土元素r和金属元素m扩散进入晶界处,从而提高磁体的矫顽力;另一方面,该分层结构可通过压制和一次热处理直接成型得到,避免了后续机械加工的工艺环节,减少了磁体的磁性能损失,且减少了晶界扩散工艺环节,有效的提升了生产效率。

26、采用本发明的三明治结构的磁体,矫顽力高、结构规整、合格率高,且可以实现不同种类、不同尺寸的高矫顽力的小尺寸钕铁硼磁体的批量化生产。

- 还没有人留言评论。精彩留言会获得点赞!