磁铝盘的制备系统的制作方法

本发明涉及设备加工领域,尤其涉及一种磁铝盘的制备系统。

背景技术:

1、铝材是有色金属中使用量最大、应用面最广的金属材料,而且其应用范围还在不断扩大之中。运用铝材生产的铝制品更是种类繁多、不胜枚举,据统计已超过70多万种,从建筑装潢业到交通运输业和航空航天等各行各业都有不同的需求。

2、中国专利公开号为cn115672500a的专利文献公开了一种铝镍钴磁性材料的生产工艺,其使用了一种铝镍钴磁性材料的生产装置,该生产装置包括主体单元、精细研磨单元、振动筛选单元和混料单元,采用上述生产装置制备铝镍钴磁性材料的生产工艺包括以下步骤:首先,按比例称量对应的铝粉、镍粉和钴粉;将上述步骤中称量好的各部分原料依次投入的加料管内,各组分原料随之落在罐体内的离心盘上,启动第一电机,离心盘使落在其上的铝粉、镍粉和钴粉平抛,对磁性圈通电,磁性圈能够对掺杂在铝粉、镍粉和钴粉中的一些铁屑杂质进行吸附筛选;多组研磨盘与研磨圈配合对进入罐体内的铝粉、镍粉和钴粉进行研磨,研磨处理后的铝粉、镍粉和钴粉落在筛选网上,研磨后的铝粉、镍粉和钴粉经过筛选网筛选之后,经过筛选网筛选落在罐体下端,启动第二电机,上搅拌杆在跟随搅拌轴转动的同时自身也随之转动,实现对铝粉、镍粉和钴粉的混合,然后打开卸料管上的卸料阀,研磨混合后的磁性材料随之经过卸料管排出,进行烧结处理,便可实现磁性材料的制备。

3、现有技术中在磁铝盘加工过程中通过预设参数进行加工,对于加工过程中出现的实际参数问题无法及时调整,进而造成磁铝盘加工过程不稳定的问题。

技术实现思路

1、为此,本发明提供一种磁铝盘的制备系统,该系统通过检测磁铝盘的各项参数,包括形变深度、裂痕数量、裂痕密度、回弹距离以及外表面的摩擦力系数,对各项参数进行判定和对生产过程进行调节可以解决磁铝盘生产过程不稳定的问题。

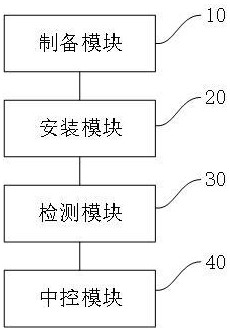

2、为实现上述目的,本发明提供一种磁铝盘的制备系统,该系统包括:

3、制备模块,其包括用于搅拌原料与辅料的搅拌机,与搅拌机相连用以对混合的物料进行加压的空压机,与空压机相连用以对完成加压的混合物料进行冷却的冷却水循环制冷机组;

4、安装模块,其与所述制备模块相连,包括用以采用冷却后的模料对磁铝盘预制品进行喷涂的喷涂单元以及对喷涂完成后的磁铝盘预制品安装基座和垫片的安装单元;

5、检测模块,其与所述安装模块相连,用以检测安装制成的磁铝盘的参数,该参数包括形变深度、裂痕数量、裂痕密度、回弹距离以及磁铝盘外表面的摩擦力系数;

6、中控模块,其与所述制备模块、所述安装模块以及所述检测模块相连,用以根据检测模块测得的形变深度的最大值与预设的形变参数判定所述磁铝盘的强度是否符合预设标准,并在判定磁铝盘的强度不符合预设标准时根据形变深度最大值将针对下一批次磁铝盘制备过程中加压过程的压力值调节至对应值,或,根据所述裂痕数量以及所述裂痕密度判定磁铝盘的强度不符合预设标准的原因。

7、进一步地,所述中控模块包括比较单元、判断单元和调节单元,其中,

8、所述比较单元用以将所述形变深度最大值分别与第一预设形变深度和第二预设形变深度进行比较,得到比较结果;

9、所述判断单元,用以根据所述比较结果判定所述磁铝盘的强度是否符合预设标准;

10、所述调节单元用以判定所述磁铝盘的强度符合预设标准,并根据所述检测模块测得的所述摩擦力系数将针对下一批次磁铝盘制备过程中的原料与辅料的混合时长调节至对应值;

11、或,将针对下一批次磁铝盘制备过程中加压过程的压力值调节至对应值。

12、进一步地,所述判断单元在所述形变深度最大值小于等于第一预设形变深度第一条件下,判定所述中控模块判定所述磁铝盘的强度符合预设标准;

13、在第二条件下,需要进一步判定;

14、在第三条件下,所述形变深度大于所述第二预设形变深度,判定所述磁铝盘的强度不符合预设标准,且根据所述检测模块测得的所述裂痕数量和所述裂痕密度判定磁铝盘的强度不符合预设标准的原因;

15、所述第一条件为所述形变深度最大值小于等于第一预设形变深度,所述第二条件为所述形变深度最大值大于所述第一预设形变深度且小于等于第二预设形变深度;所述第三条件为所述形变深度大于所述第二预设形变深度。

16、进一步地,所述中控模块根据所述检测模块测得的所述摩擦力系数判定针对下一批次磁铝盘制备过程中的原料与辅料的混合时长调节方式,其中:

17、当所述摩擦力系数大于等于预设摩擦力系数时,所述中控模块选用第一时长调节系数α1将针对下一批次磁铝盘制备过程中的原料与辅料的混合时长调节至对应值;

18、当所述摩擦力系数小于所述预设摩擦力系数时,所述中控模块选用第二时长调节系数α2将针对下一批次磁铝盘制备过程中的原料与辅料的混合时长调节至对应值。

19、进一步地,所述中控模块在需要进一步判定时,将所述形变深度最大值与所述第一预设形变深度的差值记为一级差值,并根据一级差值确定针对下一批次磁铝盘制备过程中加压过程的压力调节方式,其中:

20、当所述一级差值大于等于预设一级差值时,所述中控模块选用第一压力调节系数β1将针对下一批次磁铝盘制备过程中加压过程的压力值调节至对应值;

21、当所述一级差值小于所述预设一级差值时,所述中控模块选用第二压力调节系数β2将针对下一批次磁铝盘制备过程中加压过程的压力值调节至对应值。

22、进一步地,所述中控模块在第一预设条件下将待调节压力值与压力阈值的差值记为二级差值,并根据二级差值判定针对下一批次磁铝盘制备过程中对应参数的调节方式,其中:

23、当所述二级差值小于等于预设二级差值时,所述中控模块判定将下一批次磁铝盘制备过程中加压过程的压力值调节至所述待调节压力值;

24、当所述二级差值大于所述预设二级差值时,所述中控模块判定选用配比调节系数a将预设原料配比调节至对应值;

25、所述第一预设条件为所述中控模块完成针对下一批次磁铝盘制备过程中加压过程的所述待调节压力值的确定。

26、进一步地,所述中控模块根据所述检测模块测得的所述裂痕数量和所述裂痕密度确定所述磁铝盘的强度不符合预设标准的原因,其中:

27、所述裂痕数量小于等于预设裂痕数量,则所述中控模块判定根据所述检测模块测得的所述回弹距离将针对下一批次磁铝盘制备过程中原料与辅料的搅拌频率调节至对应值;

28、所述裂痕数量大于所述预设裂痕数量且所述裂痕密度小于等于预设裂痕密度,则所述中控模块判定根据测得的所述裂痕密度将针对下一批次磁铝盘制备过程中的冷却时长调节至对应值;

29、所述裂痕数量大于所述预设裂痕数量且所述裂痕密度大于所述预设裂痕密度,则所述中控模块判定根据所述裂痕密度将针对下一批次磁铝盘制备过程中的预设原料配比修正至对应值。

30、进一步地,所述中控模块根据测得的所述回弹距离判定针对下一批次磁铝盘制备过程中原料与辅料的搅拌过程的频率调节方式,其中:

31、当所述回弹距离大于等于预设回弹距离时,所述中控模块选用第一频率调节系数γ1将针对下一批次磁铝盘制备过程中原料与辅料的搅拌过程的频率调节至对应值;

32、当所述回弹距离小于所述预设回弹距离时,所述中控模块选用第二频率调节系数γ2将针对下一批次磁铝盘制备过程中原料与辅料的搅拌过程的频率调节至对应值。

33、进一步地,所述中控模块根据测得的所述裂痕密度与所述预设裂痕密度的比值判定针对下一批次磁铝盘制备过程中的冷却过程包括:

34、所述比值大于等于预设比值,所述中控模块选用第一时长调节系数h1将针对下一批次磁铝盘制备过程中的冷却过程的时长调节至对应值;

35、所述比值小于所述预设比值,所述中控模块选用第二时长调节系数h2将针对下一批次磁铝盘制备过程中的冷却过程的时长调节至对应值。

36、进一步地,所述中控模块将测得的所述裂痕密度与所述预设裂痕密度的差值记为三级差值,并根据三级差值判定针对下一批次磁铝盘制备过程中的所述预设原料配比的修正方式,其中:

37、所述三级差值大于等于预设三级差值,则所述中控模块选用第一修正系数b1将针对下一批次磁铝盘制备过程中的所述预设原料配比修正至对应值;

38、所述三级差值小于所述预设三级差值,所述中控模块选用第二修正系数b2将针对下一批次磁铝盘制备过程中的所述预设原料配比修正至对应值。

39、与现有技术相比,本发明的有益效果在于通过设置所述制备模块使通过搅拌机将原料与辅料快速而均匀地混合在一起,确保物料充分融合,为后续的加工步骤提供均匀的混合物料,通过空压机对混合物料进行加压处理,提高物料的密度和结实程度,进一步增强磁铝盘的强度和稳定性,通过冷却水循环制冷机组能够迅速将加压后的混合物料冷却下来,控制物料温度在适宜范围内,防止过热引起的物料性能下降或变形,同时,循环制冷的方式也实现了能源的节约和环境的保护,通过设置所述安装模块通过喷涂单元对冷却后的模料对磁铝盘预制品进行均匀、高效的喷涂,提高了喷涂的效率和一致性,通过安装单元对喷涂完成后的磁铝盘预制品进行基座和垫片的安装,提高了磁铝盘在安装过程中的稳定性和可靠性,通过设置所述检测模块全面地检测磁铝盘的各项关键参数,包括形变深度、裂痕数量、裂痕密度、回弹距离以及外表面的摩擦力系数,为后续对磁铝盘过程的调整提供准确的数据基础,保证了磁铝盘制造的可靠性,通过设置所述中控模块根据检测模块测得的形变深度最大值自动判定磁铝盘的强度是否符合预设标准,实现了产品质量的智能化控制,当判定磁铝盘强度不符合预设标准时,根据形变深度最大值调整下一批次磁铝盘制备过程中的加压压力值,确保产品质量的稳定性和一致性,通过裂痕数量和裂痕密度的检测数据,判定磁铝盘强度不符合预设标准的原因,为进一步优化制备工艺提供数据支持,提高了磁铝盘制备的效率,保证了磁铝盘制造的稳定性和可靠性。

40、尤其,通过比较单元将形变深度最大值与第一预设形变深度和第二预设形变深度进行比较,使得对磁铝盘的形变深度评估更精细准确,从而为后续判断磁铝盘的强度是否符合预设标准提供了准确的数据依据,通过所述判断单元根据比较结果判定磁铝盘的强度是否符合预设标准,从而能够迅速、准确地对产品质量进行判定,提高了判定过程的效率,通过所述调节单元根据判定结果以及检测到的摩擦力系数,自动对下一批次磁铝盘制备过程中的原料与辅料的混合时长或加压过程的压力值进行调节,提高了磁铝盘制备过程的效率,同时保证了磁铝盘质量的稳定性和一致性。

41、尤其,当形变深度最大值小于等于第一预设形变深度时,初步判定磁铝盘的强度符合预设标准,提高判断过程的效率,以使后续生产过程的效率提升,当形变深度最大值处于第一预设形变深度和第二预设形变深度之间时需要进行进一步判定,更准确地评估磁铝盘的强度,避免误判,提高了磁铝盘质量的可靠性,当形变深度大于第二预设形变深度时,判定磁铝盘的强度不符合预设标准,根据检测模块测得的裂痕数量和裂痕密度来判定不符合预设标准的原因,有助于找出磁铝盘生产过程中的问题所在,为改进磁铝盘生产过程提供有利依据,保证了磁铝盘的质量可靠性。

42、尤其,通过根据一级差值选择不同的压力调节系数,能够适应不同批次磁铝盘制备过程中的变化,有助于优化磁铝盘制备的性能,减少潜在的质量问题,根据实时检测到的形变深度和预设值自动计算一级差值,并选择合适的压力调节系数,减少了人工干预的需要,提高了生产效率和自动化水平,通过精细化调节加压过程的压力值,降低磁铝盘生产过程中的能耗和原材料浪费,从而实现生产成本的降低,通过更准确地控制加压过程的压力值,进一步优化磁铝盘的内部结构,进而提升磁铝盘的质量。

43、尤其,通过二级差值进行双重判定,更准确地确定下一批次磁铝盘制备过程的调节方式,有助于降低误判的可能性,提高磁铝盘制备生产过程的稳定性和可靠性,当二级差值小于等于预设二级差值时,判定将下一批次磁铝盘制备过程中的加压过程的压力调节至待调节压力值,当二级差值大于预设二级差值时,使用配比调节系数a来调节预设原料配比至对应值,有助于优化磁铝盘制备生产过程,确保磁铝盘质量的稳定,通过及时调节加压过程的压力和原料配比,降低生产过程中出现潜在问题的风险,有助于提升磁铝盘的整体质量和性能。

44、尤其,通过中控模块根据检测模块测得的裂痕数量和裂痕密度,精准地判断磁铝盘强度不符合预设标准的具体原因,更准确地找到生产过程中的问题所在,为后续的调节提供可靠依据,根据裂痕数量和裂痕密度的不同判断结果,中控模块能够选择不同的调节方式,对于磁铝盘的不同问题进行不同的调节方式,能够更有效地解决强度不符合预设标准的问题,从而降低磁铝盘强度不符合预设标准的概率,从而提高磁铝盘生产过程的稳定性和一致性。

45、尤其,根据实时测得的回弹距离进行判定,并对原料与辅料的搅拌过程频率进行及时地调节,使得磁铝盘的生产过程能够更好地适应当前的生产环境和原料特性,通过第一频率调节系数γ1和第二频率调节系数γ2,根据回弹距离的大小进行精细化的搅拌过程频率调节,有助于更精确地控制原料与辅料的混合程度,从而优化磁铝盘的性能,通过根据回弹距离调节搅拌过程的频率,降低因原料与辅料混合不足或过度混合导致的潜在问题,从而提高磁铝盘生产的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!