晶圆预处理方法及晶圆预处理装置与流程

本技术涉及半导体制造设备,尤其是一种晶圆预处理方法及晶圆预处理装置。

背景技术:

1、晶圆在制备过程中会内含杂气或者表面附着杂质,在对晶圆进行刻蚀、镀膜等后处理前,需要去除这类污染物,以便于后处理作业。

2、常见的去杂方式就是利用高温烘烤晶圆,再配合吹气避免污染物重新附着。常规的晶圆生产线都是根据工艺对应布置各装置,例如在后处理装置之前布置预处理装置,晶圆先经过预处理装置、完成去杂后再送入后处理装置,由于生产线是根据特定工艺进行各设备的流水线布置,因此,预处理装置通常会预设好腔内温度和吹气流量、以统一的方式顺序逐一处理晶圆。

3、但由于工艺误差,每一晶圆具有的污染物量都是不确定的,预设好的预处理方式以同样的温度和气流直接作业、往往无法保证去杂效果。

4、同时,常规的预处理装置只能进行去杂作业,晶圆在去杂后处于高温状态、无法直接进行后处理,此时,还需要布置中转腔等待晶圆自然降温,作业效率低。

5、另外,反应腔内,尤其是腔顶、腔底及角落极易残留污染物,长期使用,腔内环境差,会影响晶圆去杂效果;若仅是利用反应腔对晶圆进行调温,腔内残留的污染物还会附着到晶圆上。

技术实现思路

1、本技术的目的是在于克服现有技术中存在的不足,提供一种晶圆预处理方法及晶圆预处理装置。

2、为实现以上技术目的,本技术提供了一种晶圆预处理方法,包括升温步骤、降温步骤和自清洁步骤;

3、升温步骤包括:

4、a1.预热载台,使得载台温度达300℃;

5、a2.晶圆上料,使得晶圆悬于载台上,反应腔封闭;

6、a3.对晶圆进行预吹气,使得反应腔内气压达5torr;

7、a4.增大气流流量,直至晶圆升温至第一预设温度;

8、a5.减小气流流量,对反应腔进行抽气,使得反应腔内气压保持5torr;

9、a6.确认晶圆去杂效果,完成去杂,结束升温步骤;

10、降温步骤包括:

11、b1.预冷载台,使得载台温度达10℃;

12、b2.晶圆上料,使得晶圆悬于载台上,反应腔封闭;

13、b3.对晶圆进行预吹气,使得反应腔内气压达5torr;

14、b4.增大气流流量,直至晶圆降温至第二预设温度;

15、b5.确认晶圆冷却效果,完成冷却,结束降温步骤;

16、自清洁步骤包括:

17、c1.加热反应腔,使得反应腔升温至70℃,以便于烘出附着在反应腔内的污染物;

18、c2.对反应腔内吹气,以便于吹除污染物;

19、c3.确认反应腔的清洁效果,自清洁完成,反应腔降温,结束吹气;

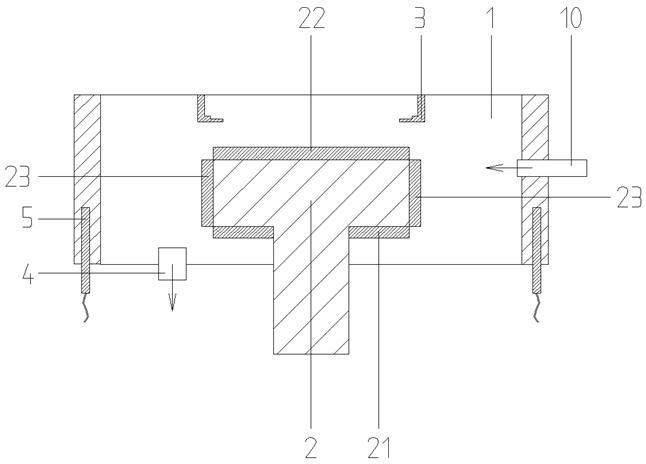

20、对晶圆进行预处理时,先通过升温步骤,利用高温和吹气去除晶圆上的污染物,再通过降温步骤,将晶圆冷却至方便进行后处理的温度;或者,通过升温步骤完成对晶圆的去杂后,晶圆先进行后处理,再通过降温步骤进行冷却;或者,晶圆在后处理过程中温度变化,通过升温步骤或者降温步骤对晶圆进行温度调控;

21、定时或者按需对反应腔进行自清洁步骤。

22、进一步地,a3中:预吹气阶段的吹气流量为100sccm,持续时长为10-15s;和/或,吹入的气体为氩气;和/或,吹入的气体为高温气体;和/或,吹气的同时进行抽气,抽气流量低于吹气流量,从而通过气流流动净化反应腔内的气体环境;和/或,a3结束,晶圆温度达不低于80℃。

23、进一步地,a4中,吹气流量增大至350sccm;和/或,a4中,吹气流量增大后持续30-35s;和/或,a5中,吹气流量减小至50sccm;和/或,a5中,吹气流量减小后持续2-5s,再对反应腔进行抽气;和/或,a5中,抽气流量由大变小,先快速抽去逸到气体中的污染物、再配合吹气维持腔内气压;和/或,a6中,通过检测腔内的气体成分或者检测抽出的气体成分,确认晶圆是否完成去杂;和/或,a6中,保持载台温度300℃,吹气流量50sccm,抽气流量50sccm,直至确认晶圆完成去杂,结束升温步骤。

24、进一步地,b3中:预吹气阶段的吹气流量为100sccm,持续时长为10-15s;和/或,吹入的气体为氩气;和/或,吹入的气体为低温气体;和/或,吹气的同时进行抽气,抽气流量低于吹气流量,从而通过气流流动净化反应腔内的气体环境;和/或,b3结束,晶圆温度不高于220℃。

25、进一步地,b4中,吹气流量增大至350sccm;和/或,b4中,吹气流量增大后持续40-50s;和/或,b5中,保持载台温度10℃,吹气流量减小至50sccm,抽气流量50sccm,持续2-10s,直至确认晶圆降温至不高于12℃,结束降温步骤。

26、进一步地,c1中:通过加热载台,间接促使反应腔升温;和/或,反应腔上设有加热件,加热件能够直接促使反应腔升温;和/或,c1持续90-95s,确保反应腔升温并维持于70℃。

27、进一步地,c2中,吹气流量为350sccm;和/或,c2中,抽气真空度为10^(-5)pa;和/或,c2持续110-120s;和/或,反应腔上设有加热件,c1中,载台升温、间接加热反应腔,加热件工作、直接加热反应腔,c2结束后,加热件停止工作,载台保持加热状态,继续吹气,持续130-140s,直至反应腔降温至不高于25℃,停止吹气。

28、本技术还提供了一种晶圆预处理装置,用于上述晶圆预处理方法,晶圆预处理装置包括:反应腔,用于为晶圆预处理提供空间;载台,设于反应腔内;温控机构,用于调控载台的温度;抱具,设于载台上方,用于承托晶圆;吹气模块,连通供气设备和反应腔;抽气模块,连通负压设备和反应腔;自清洁机构,自清洁机构包括加热件,加热件设于反应腔上;预处理晶圆时,抱具将晶圆固定在载台上方,载台通过热传递对晶圆进行去杂或调温,供气设备和负压设备配合,稳定反应腔内的气压;反应腔内残留污染物时,启动自清洁机构,通过加热反应腔,配合气流流动清除污染物。

29、进一步地,吹气模块包括两个进气块,两个进气块沿竖直方向布置,进气块内设有供气体流通的气道;反应腔的侧壁上设有安装孔,吹气模块设于安装孔中;自清洁机构还包括进气驱动件,进气驱动件用于驱使吹气模块沿安装孔做伸缩运动;进气驱动件驱使吹气模块朝向反应腔内运动时,吹气模块能够探出安装孔,两个进气块相互远离、其中一个气道倾斜向上延伸、其中另一个气道倾斜向下延伸;进气驱动件驱使吹气模块远离反应腔运动时,吹气模块能够收回安装孔内,两个进气块相互靠近、两个气道能够水平延伸。

30、进一步地,反应腔的侧壁上设有多个安装孔,多个安装孔沿圆周方向间隔布置,任一安装孔中设置有一组吹气模块;和/或,反应腔包括固定壁和旋转壁,旋转壁可转动地设置在固定壁上,安装孔和吹气模块设于旋转壁上,自清洁过程中,旋转壁能够通过自转改变吹气模块的吹气朝向。

31、本技术提供了一种晶圆预处理方法,包括升温步骤、降温步骤和自清洁步骤,升温步骤能够加热晶圆、实现对晶圆的去杂或者调温,降温步骤能够冷却晶圆、实现对晶圆的调温,自清洁步骤能够清洁反应腔、清除残余污染物;通过升温步骤和降温步骤,利用一个反应腔即可实现晶圆的去杂和调温,同时,通过载台的预调温、以及作业过程中气流流量的变化,能够优化晶圆的预处理效果;通过自清洁步骤,又能够主动清洁反应腔,避免反应腔内大量沉积污染物、损害晶圆。

32、本技术还提供了一种晶圆预处理装置,包括反应腔、载台、温控机构、抱具、吹气模块、抽气模块和自清洁机构,晶圆预处理装置能够实现上述晶圆预处理方法,通过单机设备满足多样的晶圆预处理需要,并通过自清洁机构实现自理、避免腔内沉积污染物影响对晶圆的预处理。

- 还没有人留言评论。精彩留言会获得点赞!