一种科研型湿法刻蚀全自动化系统及机台

本技术涉及半导体清洗刻蚀,尤其涉及一种科研型的有机湿法台。

背景技术:

1、半导体微纳米器件制造工艺中,需要用到湿法台进行晶圆表面清洗和酸碱刻蚀,但在科研领域中,目前没有可以用于科研使用的全自动湿法台设备。传统企业级的湿法台虽自动化程度高,但仅适合批量生产,其存在以下问题:

2、1、设备尺寸大,会占用科研场所的洁净室空间,浪费资源;

3、2、采用集中供液及大药液槽设计,药液消耗量大,极大增加科研成本;

4、3、只适用于大尺寸半导体(4/6/8/12寸晶圆),不能兼容小尺寸半导体(1cm-2cm晶圆);

5、4、为按照工业生产的标准工艺流程进行设计的,不能满足灵活多变的科研场景。

6、为此,目前高校针对半导体的科研方式还是手动操作方式为主,通过人工取用和配置化学试剂,由于湿法刻蚀工序涉及众多危险化学试剂,一旦防护不当或操作不规范,易发生危险,危及科研人员生命和健康安全,且多数实验场景需要人工操作小型设备辅助,操作不便利,整体存在工艺不稳定和效率低的弊端。

7、综上,现有技术在对于如何提升科研效率和工艺稳定性的研究上仍然是空白,这严重制约了半导体科研的发展,为此,亟需提供一种解决方案以解决上述问题。

技术实现思路

1、有鉴于此,本技术的目的是提供一种科研型湿法刻蚀全自动化系统及机台,满足高校科研使用,提升科研效率和工艺稳定性。

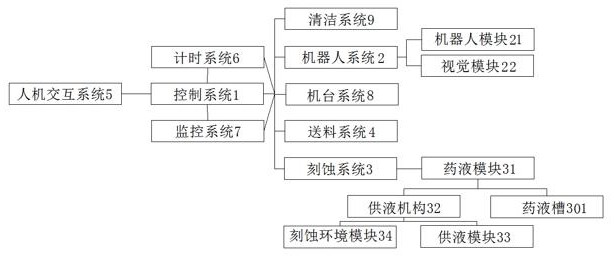

2、为达到上述技术目的,本技术提供了一种科研型湿法刻蚀全自动化系统,包括机台系统、刻蚀系统、送料系统、机器人系统以及控制系统;

3、所述机台系统用于提供包括安装空间及作业空间的小型化机室;

4、所述刻蚀系统包括以弧线排布方式配置于所述小型化机室中的多个药液模块;

5、所述药液模块包括药液槽以及供液机构;

6、所述供液机构用于按照预设供液策略给所述药液槽供液并控制所述药液槽中的刻蚀环境;

7、所述送料系统用于将工件输送至所述作业空间中,并在完成输送后封闭所述作业空间;

8、所述机器人系统包括机器人模块以及与所述机器人模块通信连接的视觉模块;

9、所述机器人模块配置于所述作业空间顶部,用于根据所述视觉模块反馈的图像信息抓取工件并按预设刻蚀策略将所述工件置入所述药液槽中完成刻蚀;

10、所述控制系统与所述机台系统、所述送料系统、所述机器人系统和所述刻蚀系统通信连接,用于根据用户指令实现自动化刻蚀作业。

11、在一个更具体的实施例中,所述机器人模块还用于根据所述视觉模块反馈的图像信息抓取清洁工具执行清洁动作。

12、在一个更具体的实施例中,所述机器人模块还能够执行伸缩动作、旋转动作以及抖动动作中的至少一种。

13、在一个更具体的实施例中,还包括计时系统;

14、所述计时系统用于获取所述机台系统、所述送料系统、所述机器人系统的运行时间信息并反馈所述控制系统,以使得所述控制系统能够按照预设时间策略对所述机台系统、送料系统、机器人系统和所述刻蚀系统进行控制。

15、在一个更具体的实施例中,还包括人机交互系统以及监控系统;

16、所述人机交互系统与所述控制系统通讯连接;

17、所述监控系统用于分别获取所述机台系统、所述机器人系统、所述刻蚀系统以及所述送料系统的运行数据,并在所述运行数据超出阈值时发出警报;

18、所述监控系统还用于根据预设监控策略对机台系统、所述机器人系统、所述刻蚀系统以及所述送料系统进行实时监控。

19、在一个更具体的实施例中,所述供液机构包括供液模块以及刻蚀环境模块;

20、所述供液模块用于将小容量药液罐中的药液供给所述药液槽;

21、所述刻蚀环境模块包括加热模块、鼓泡模块、超声振动模块、清洗模块、喷淋模块以及循环过滤模块中的至少一种;

22、所述药液槽设有溢流回收模块。

23、本技术还公开了一种科研型湿法刻蚀全自动化机台,包括机台本体以及科研型湿法刻蚀全自动化系统;

24、所述科研型湿法刻蚀全自动化系统配置于所述机台本体上,包括机台系统、刻蚀系统、送料系统、机器人系统以及控制系统;

25、所述机台系统用于提供包括安装空间及作业空间的小型化机室;

26、所述刻蚀系统包括以弧线排布方式配置于所述小型化机室中的多个药液模块;

27、所述药液模块包括药液槽以及供液机构;

28、所述供液机构用于按照预设供液策略给所述药液槽供液并控制所述药液槽中的刻蚀环境;

29、所述送料系统用于将工件输送至所述作业空间中,并在完成输送后封闭所述作业空间;

30、所述机器人系统包括机器人模块以及与所述机器人模块通信连接的视觉模块;

31、所述机器人模块配置于所述作业空间顶部,用于根据所述视觉模块反馈的图像信息抓取工件并按预设刻蚀策略将所述工件置入所述药液槽中完成刻蚀;

32、所述控制系统与所述机台系统、所述送料系统、所述机器人系统和所述刻蚀系统通信连接,用于根据用户指令实现自动化刻蚀作业。

33、在一个更具体的实施例中,所述机器人模块还用于根据所述视觉模块反馈的图像信息抓取清洁工具执行清洁动作。

34、在一个更具体的实施例中,所述机器人模块还能够执行伸缩动作、旋转动作以及抖动动作中的至少一种。

35、在一个更具体的实施例中,还包括计时系统;

36、所述计时系统用于获取所述机台系统、所述送料系统、所述机器人系统的运行时间信息并反馈所述控制系统,以使得所述控制系统能够按照预设时间策略对所述机台系统、送料系统、所述机器人系统和所述刻蚀系统进行控制。

37、在一个更具体的实施例中,还包括人机交互系统以及监控系统;

38、所述人机交互系统与所述控制系统通讯连接;

39、所述监控系统用于分别获取所述机台系统、所述机器人系统、所述刻蚀系统以及所述送料系统的运行数据,并在所述运行数据超出阈值时发出警报;

40、所述监控系统还用于根据预设监控策略对机台系统、所述机器人系统、所述刻蚀系统以及所述送料系统进行实时监控。

41、在一个更具体的实施例中,所述供液机构包括供液模块以及刻蚀环境模块;

42、所述供液模块用于将小容量药液罐中的药液供给所述药液槽;

43、所述刻蚀环境模块包括加热模块、鼓泡模块、超声振动模块、清洗模块、喷淋模块以及循环过滤模块中的至少一种;

44、所述药液槽设有溢流回收模块。

45、在一个更具体的实施例中,所述机器人模块为协作机器人。

46、在一个更具体的实施例中,所述小型化机室设于所述机台本体中;

47、所述小型化机室中设有支撑隔板;

48、所述支撑隔板将所述小型化机室隔成上腔室以及下腔室;

49、所述上腔室形成作业空间。

50、在一个更具体的实施例中,多个所述药液模块圆周布置于所述下腔室中;

51、所述支撑隔板上设有一一对应连通各个所述药液模块中的药液槽的第一避让口。

52、在一个更具体的实施例中,所述机台本体内于所述小型化机室下方的空间设有电控室以及用于存放小容量药液罐的原液室。

53、在一个更具体的实施例中,所述机台系统还包括风机过滤机组;

54、所述机台本体上设有连通所述上腔室的排风口以及送风口;

55、所述风机过滤机组安装于所述机台本体上,且与所述送风口连接。

56、在一个更具体的实施例中,所述机台本体上还安装有喷淋清洁装置;

57、所述喷淋清洁装置包括喷淋组件以及喷淋移动装置;

58、所述喷淋移动装置安装于所述上腔室中,且与所述喷淋组件连接,用于带动所述喷淋组件移动;

59、所述支撑隔板上开设有多个第一排水孔;

60、所述下腔室设有连通所述机台本体外的主排水管。

61、在一个更具体的实施例中,所述支撑隔板中部设有聚水部;

62、所述聚水部上设有第二排水孔。

63、在一个更具体的实施例中,所述下腔室中部设有连接所述支撑隔板的支撑筒体;

64、所述支撑筒体内设有布控腔室;

65、所述第二排水孔连通所述布控腔室;

66、所述布控腔室内设有连接所述第二排水孔的支排水管;

67、所述支排水管远离所述第二排水孔的一端延伸出所述支撑筒体。

68、在一个更具体的实施例中,还包括用于盛放工件的花篮架;

69、所述机器人模块末端连接有用于抓取所述花篮架的花篮夹爪机构。

70、在一个更具体的实施例中,所述花篮夹爪机构包括夹持驱动组件以及两个夹爪件;

71、所述夹持驱动组件与两个所述夹爪件连接,用于驱动两个所述夹爪件张开闭合,以对所述花篮架进行抓夹;

72、所述夹持驱动组件外套装有防爆防腐的保护罩。

73、在一个更具体的实施例中,所述花篮架包括两个固定板;

74、两个所述固定板平行间隔设置,且之间通过多个连接杆固定连接;

75、各个所述连接杆以及两个固定板之间围成盛放工件的盛放腔;

76、两个所述固定板之间顶部位置固定连接有提手块;

77、所述提手块上的两侧面上均设有导向卡槽;

78、两个所述夹爪件的夹持面上设有卡入所述导向卡槽的定位凸起;

79、所述夹爪件的底部均设有可与所述提手块底部接触相抵的限位凸缘。

80、在一个更具体的实施例中,所述花篮架包括底板以及两个固定板;

81、两个所述固定板平行间隔设置在所述固定板顶部;

82、两个所述固定板之间顶部位置固定连接有提手块;

83、所述提手块的两侧面上均设有导向卡槽;

84、两个所述夹爪件的夹持面上设有卡入所述导向卡槽的定位凸起;

85、所述夹爪件的底部均设有可与所述提手块底部接触相抵的限位凸缘;

86、所述底板上于两个所述固定板之间固定有多个限位杆;

87、相邻所述限位杆与底板之间围成盛放工件的盛放腔。

88、在一个更具体的实施例中,两个所述固定板相向的一侧面上均固定有定位块;

89、两个所述定位块之间活动插装有用于压抵工件的压块。

90、在一个更具体的实施例中,所述供液机构包括用于形成供液模块的送液装置以及排液装置;

91、所述送液装置包括泵液管以及药液泵;

92、所述泵液管一端连接至所述药液槽,另一端连接至小容量药液罐;

93、所述药液泵安装于所述泵液管上,用于将所述小容量药液罐中的药液按照预设供液策略泵入所述药液槽;

94、所述排液装置包括排液管以及排液阀;

95、所述排液管连接至所述药液槽;

96、所述排液阀与所述排液管连接,用于按照预设供液策略控制所述排液管的流量;

97、所述药液槽中配置有用于检测药液液位的液位传感器。

98、在一个更具体的实施例中,所述药液槽设有药液室以及用于形成溢流模块的溢流室;

99、所述药液室用于容置所述供液机构供给的药液,并供所述工件置入;

100、所述溢流室用于接收所述药液室溢出的药液;

101、所述泵液管以及所述排液管连接所述药液室。

102、在一个更具体的实施例中,所述药液槽包括内槽体;

103、所述内槽体顶部开口形成浸入口;

104、所述内槽体内部空间形成所述药液室;

105、所述内槽体外周面上环设有连接凸缘;

106、所述连接凸缘顶面边缘连接有侧围;

107、所述侧围与所述连接凸缘顶面以及所述内槽体外周面之间围成所述溢流室。

108、在一个更具体的实施例中,所述供液机构还包括用于形成加热模块的加热装置;

109、所述加热装置用于按照预设供液策略对所述药液室中的药液进行加热。

110、在一个更具体的实施例中,所述药液槽还包括外槽体;

111、所述内槽体底部伸入所述外槽体中,且所述连接凸缘与所述外槽体连接,以使得所述连接凸缘、所述外槽体以及所述内槽体之间围成加热腔室;

112、所述外槽体上设有连通所述加热腔室的介质输入管以及介质输出管;

113、所述加热装置安装于所述加热腔室中,用于对所述加热腔室中的导热加热进行加热。

114、在一个更具体的实施例中,所述供液机构还包括用于形成循环过滤模块的循环装置或用于形成喷淋模块的循环喷淋装置;

115、所述循环装置用于按照预设供液策略将所述药液室中的药液抽出,并在经过过滤后回送至所述药液室中;

116、所述循环喷淋装置用于按预设供液策略将所述药液室中的药液抽出,并在经过过滤后以喷淋方式回送至所述药液室中。

117、在一个更具体的实施例中,所述刻蚀系统还包括用于形成清洗模块的清洗装置;

118、所述清洗装置用于对所述药液室中的所述工件进行清洗。

119、在一个更具体的实施例中,所述供液机构还包括用于形成鼓泡模块的鼓泡装置;

120、所述鼓泡装置用于按照预设供液策略对所述药液室中的药液进行鼓泡。

121、在一个更具体的实施例中,所述刻蚀系统还包括刻蚀开关盖装置;

122、所述刻蚀开关盖装置用于控制所述药液室的浸入口的开启与闭合。

123、在一个更具体的实施例中,所述送料系统包括输送装置、第一送料开关盖装置;

124、所述输送装置用于将所述工件从所述机台本体外的备料位置输送至所述小型化机室中的上料位置;

125、所述机台本体上设有连通所述小型化机室且供输送的工件通过的上料口;

126、所述第一送料开关盖装置用于控制所述上料口的开启与闭合。

127、在一个更具体的实施例中,所述送料系统还包括第二送料开关盖装置;

128、所述输送装置安装于所述下腔室,包括第一送料机构以及第二送料机构;

129、所述支撑隔板上设有供所述工件进入所述上腔室的第二避让口;

130、所述第一送料机构用于将所述工件从所述备料位置输送至所述下腔室中的中转位置;

131、所述第二送料机构用于将所述工件从所述中转位置输送至所述上腔室中的上料位置;

132、所述第二送料开关盖装置用于控制所述第二避让口的开启与闭合。

133、从上述技术方案可以看出,本技术所设计的科研型湿法刻蚀全自动化系统的实施方式中具有如下有益效果:

134、1、利用自动化设计的供液机构按照预设供液策略给药液槽供液并控制刻蚀环境,再利用自动化设计的机器人模块搭配视觉模块灵活模拟人手操作以按照预设刻蚀策略完成刻蚀,从而实现工艺可灵活变化,满足灵活多变的科研场景。

135、2、实现整体全自动化控制,完全替代人工操作,精准控制工艺参数,保障工艺稳定性,极大提高科研效率,而且,无需人工取用工具和耗材,无需人工接触危险化学品,有效保障人员健康和安全。

136、3、将药液模块与机器人模块集成配置于小型化机室的作业空间中,且机器人模块采用顶部装配方式,而多个药液模块采用弧线排布方式,整体优化了排布结构,实现了小型化设计,减少科研场所的洁净室空间占用,降低安装维护成本。

137、4、将能够独立供液并控制刻蚀环境的刻蚀系统集成于机台系统,相比于企业级集中供液设计,有效实现尺寸缩减,实现小型化设计,兼容小尺寸工件实验,进而降低药液消耗量,减少昂贵化学品的用量,极大节约科研成本,并且功能更加丰富。

138、5、该科研型湿法刻蚀全自动化系统的设计填补了现有技术在科研领域中针对于科研湿法设备/工艺研究的空白,极大提升了科研效率以及工艺稳定性,对半导体科研的发展产生积极且深远的影响,为科研领域作出了重大的技术贡献,也为推动经济发展提供了巨大的助力。

139、从以上技术方案可以看出,本技术所设计的科研型湿法刻蚀全自动化机台的实施方式中具有如下有益效果:

140、1、利用自动化设计的供液机构按照预设供液策略给药液槽供液并控制刻蚀环境,再利用自动化设计的机器人模块灵活模拟人手操作以按照预设刻蚀策略完成刻蚀,从而实现工艺可灵活变化,满足灵活多变的科研场景。

141、2、通过机器人模块搭配可自动输送物料的送料系统以及可自动提供药液的刻蚀系统,实现整体自动化控制,完全替代人工操作,精准控制工艺参数,保障工艺稳定性,极大提高科研效率,而且,无需人工取用工具和耗材,无需人工接触危险化学品,有效保障人员健康和安全。

142、3、将各个系统模块集成至机台本体,优化整体结构,缩小设备尺寸,实现小型化设计,减少科研场所的洁净室空间占用,降低安装维护成本。

143、4、设计能够独立供液并控制刻蚀环境的刻蚀系统并集成于机台本体,相比于企业级集中供液设计,有效实现尺寸缩减,实现小型化设计,兼容小尺寸工件实验,进而降低药液消耗量,减少昂贵化学品的用量,极大节约科研成本,并且使机台功能更加丰富。

144、5、该科研型湿法刻蚀全自动化机台的设计填补了现有技术在科研领域中针对于科研湿法设备/工艺研究的空白,极大提升了科研效率以及工艺稳定性,对半导体科研的发展产生积极且深远的影响,为科研领域作出了重大的技术贡献,也为推动经济发展提供了巨大的助力。

- 还没有人留言评论。精彩留言会获得点赞!