铂基金属间化合物催化剂、制备方法及膜电极、燃料电池与流程

本发明涉及低温燃料电池,包括但不限于质子交换膜燃料电池、碱性燃料电池、金属-空气电池等,特别涉及一种利用静电纺丝技术制备的铂基金属间化合物催化剂、制备方法及膜电极、燃料电池。

背景技术:

1、质子交换膜燃料电池(pemfcs)是将化学能直接转化为电能的能量转化装置,具有高能量密度、高效率、无污染、易于建设等优点,对于解决能源危机和环境问题具有重要意义。在燃料电池中催化剂与离子导电聚合物等形成的“三相反应界面”是电化学反应发生的场所,因此催化剂的反应活性和耐久性在很大程度上决定了燃料电池堆的性能和寿命。因此开发低成本、高活性和长寿命的催化剂是推动pemfcs商业化的关键。

2、大量研究表明,铂与过渡金属m(m为fe、co、ni、cu等过渡金属)形成铂-过渡金属合金是提升其氧还原反应(orr)活性的有效策略,但是在pemfcs的酸性环境中m金属容易发生溶解析出,从而造成催化剂本征活性的降低;与此同时溶出的过渡金属离子还会对催化层中的离子导电聚合物造成毒化,使其质子传导能力降低甚至丧失;此外,溶出的过渡金属离子还可能会与orr的副产物过氧化氢(h2o2)反应生成活泼的氧自由基,加速催化剂层中的离子导电聚合物及质子交换膜的降解,从而造成电池性能的快速衰减。近年来的研究表明,相较于面心立方结构(fcc)的固溶体催化剂,具有有序面心四方结构(fct)的铂-过渡金属间化合物因其m金属与铂原子具有强键合作用而具有优异的稳定性。从动力学上来说,实现无序相到有序相的转变需克服原子扩散和重排的能垒,因此在金属间化合物催化剂的制备过程中通常需要经过高温处理步骤,以提供原子扩散和重排的能量使其形成有序相。然而高温有序化处理不可避免地会导致纳米粒子的团聚和长大,从而降低了催化剂的利用率和反应活性。中国发明专利(cn 110649273 b)公开了一种利用金属-有机框架材料(mofs)衍生碳的空间限域作用来控制粒径的方法,并制备出了一系列尺寸小、分散均匀的金属间化合物催化剂;同样地,中国发明专利(cn 116207282 a)采用co掺杂的zif-8与高分子材料进行静电纺丝和后续热处理得到碳纳米纤维(carbon nanofiber,cnf),再经过后续的铂负载和高温热处理得到了碳纤维负载的铂钴金属间化合物催化剂。利用mofs衍生碳的空间限域效应虽然能有效控制金属间催化剂的粒径,但大部分金属粒子存在于mofs衍生碳的孔道中而难以被利用;此外,mofs材料的制备过程复杂、产率低、成本高,难以实现批量化生产。中国发明专利(cn 113594483 b)公开了一种铂钴金属间化合物催化剂的制备方法,该发明通过将反应气co通入氢氧化物、乙酸盐、铂盐、炭载体的甲醇混合溶液,进行铂的羰基化反应生成羰基铂簇合物,之后将羰基铂簇合物还原得到铂碳催化剂;然后在铂碳和钴前驱体盐混合溶液中加入氨水形成钴氨络合物,之后加热溶液,使得钴氨络合物分解、氧化、沉降形成钴氧化物负载的铂碳材料;最后经过热处理和酸洗步骤得到铂钴金属间化合物催化剂。虽然以该方法制备的铂钴金属间化合物催化剂的粒径较小(~5nm),但是该制备方法过程十分复杂,控制难度大。因此,有序化程度高、粒径小且分布均匀的铂基金属间化合物催化剂的可控制备是目前亟待解决的难题。

技术实现思路

1、为解决上述问题,本发明目的在于提供一种利用静电纺丝技术制备的铂基金属间化合物催化剂、制备方法及膜电极、燃料电池。

2、本发明利用硫原子与铂具有强相互作用的特点,络合剂中的巯基基团首先与铂络合,而络合剂中的氨基基团与非铂过渡金属离子络合,形成具有一定原子配比的金属络合物前驱体,再经热处理形成元素组成可控、具有高合金化程度和高有序度的铂基金属间化合物催化剂。本发明采用的铂基金属间化合物催化剂制备方法解决了现有铂基金属间化合物催化剂制备不可控、粒径大、有序化程度相对较低等问题。

3、本发明通过下述技术方案实现:

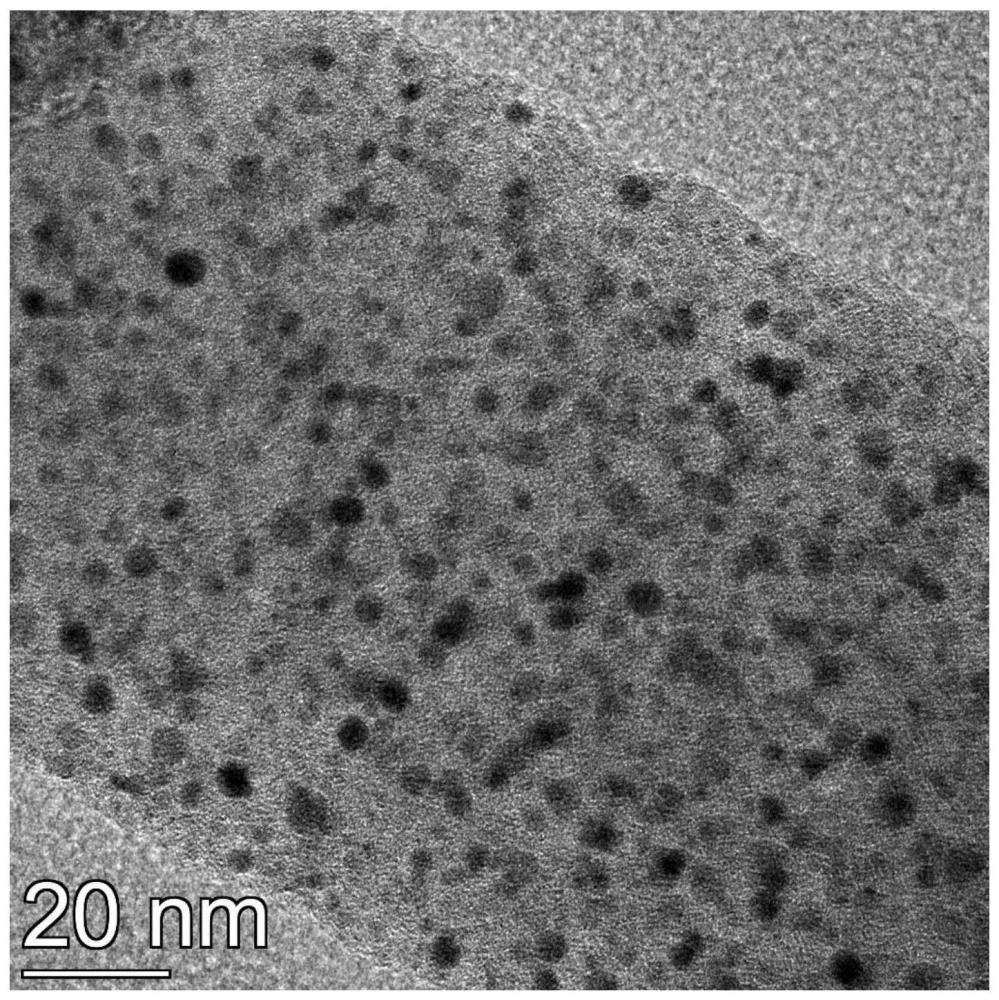

4、一种铂基金属间化合物催化剂,为碳纤维负载铂基纳米粒子,所述碳纤维为一维的纳米结构,所述碳纤维的直径为50~500nm;所述铂基纳米粒子具有表面富铂、内核为有序铂基金属间相的核-壳结构;所述铂基纳米粒子的晶粒尺寸为2~10nm。

5、一种铂基金属间化合物催化剂前体的制备方法,包括以下步骤:制备金属络合物前驱体:先将铂源与络合剂溶解络合形成金属离子络合物,再将金属离子络合物与非铂过渡金属源化合物络合,再与高分子纺丝助剂混合经静电纺丝获得纳米纤维状的金属络合物前驱体,其中所述络合剂为含有巯基的有机酸或其盐中的任意一种或其组合;一次热处理金属络合物纳米纤维前驱体,获得铂基金属间化合物催化剂前体。

6、在实施时,可以具体为:s1、制备金属络合物前驱体:将铂源化合物与络合剂溶解络合获得第一溶液,非铂过渡金属源化合物和高分子纺丝助剂分别溶解后获得第二溶液和第三溶液,再分别与第一溶液充分混合后得到静电纺丝溶液并进行静电纺丝,获得纳米纤维状的金属络合物前驱体,其中所述络合剂为含有巯基的有机酸或其盐中的任意一种或其组合;

7、s2、一次热处理金属络合物纳米纤维前驱体,获得铂基金属间化合物催化剂前体。

8、所述铂源为氯铂酸、氯化铂、硝酸铂、氯铂酸钾、氯亚铂酸钾、氯铂酸钠、氯亚铂酸钠等中的一种或几种;所述非铂过渡金属源为铁、钴、镍、铜、钼、钌、铱或钯化合物中的一种或任意几种任意比例的组合;所述高分子纺丝助剂为聚丙烯酸、聚乙烯醇、聚丙烯酰胺、聚乙二醇、聚乙烯吡咯烷酮、聚环氧乙烷、聚乳酸、聚氨酯、聚乙醇酸、聚丙烯腈等的任意一种或其组合;其中所述热处理是在惰性或低浓度的还原性气氛中进行,所述惰性气氛包括但不限于氮气、氩气、氦气中的任意一种;所述还原性气氛为所述惰性气氛中掺入还原性气体,所述还原性气体为氢气或氨气,所述还原性气氛体积含量为0.5~2.0%。

9、所述络合剂为半胱氨酸、高半胱氨酸、巯基乙酸、巯基丙酸、巯基丁二酸、巯基苯甲酸或其盐中的一种或任意组合。

10、步骤s1中首先用第一溶剂溶解铂源和络合剂,搅拌0.5~5.0小时使其充分络合得到第一溶液;用第二溶剂溶解过渡金属源,搅拌0.5~2小时后得到第二溶液;用第三溶剂溶解纺丝助剂,搅拌溶解2~24小时得到第三溶液,步骤s1中将第一溶液加入到第三溶液,搅拌0.5~5.0小时使其充分混合,再将第二溶液加入,继续搅拌0.5~5.0小时使其充分混合,形成均相静电纺丝溶液;或者,步骤s1中将第二溶液加入到第一溶液,搅拌0.5~5.0小时使其充分混合,然后再加入到第三溶液中,继续搅拌0.5~5.0小时使其充分混合,形成均相静电纺丝溶液;所述第一溶剂包括但不限于水、甲醇、乙醇、丙醇、丙酮、氯仿中的一种或几种组成的混合溶剂,其中水的质量含量30~100%;所述第二溶剂包括但不限于水、甲醇、乙醇、丙醇中的一种或几种组成的混合溶剂,其中水的质量含量50~100%;所述第三溶剂包括但不限于水、甲醇、乙醇、丙醇、氯仿、丙酮、甲基甲酰胺、甲基乙酰胺中的一种或几种组成的混合溶剂,其中水的质量含量50~80%。

11、在实施时,铂源与络合剂需先充分络合后再加入非铂过渡金属盐溶液;第一溶剂和第二溶剂可以相同。

12、在实施时,静电纺丝工艺采用内径为0.5~1.5毫米的金属制针头作为喷头,纺丝电压为5~25千伏,优选15~20千伏;针尖到接收器的垂直距离为10~30厘米,优选15~20厘米;接收器的旋转速率为10~100转/分钟;纺丝速率为0.01~0.05毫升/分钟,优选0.01~0.02毫升/分钟;纺丝温度为10~50度,优选20~30度;静电纺丝后一般还需要进行干燥,干燥过程在真空烘箱内完成,温度上限低于所述高分子纺丝助剂软化温度至少20度,优选为50~120度。静电纺丝溶液中,铂在所有金属元素中的原子占比为10~90%;络合剂与总金属离子的摩尔比为0.1~20:1;高分子纺丝助剂的质量百分含量为5~50%。

13、进一步所述步骤s2中一次热处理是在惰性气氛或低浓度的还原性气氛中进行,所述惰性气氛包括但不限于氮气、氩气、氦气中的任意一种;所述还原性气氛为所述惰性气氛中掺入还原性气体,所述还原性气体为氢气或氨气,所述还原性气氛体积含量为0.5~2.0%;所述热处理过程包括至少一个升温阶段,至少一个恒温阶段和一个降温阶段;所述升温阶段的升温速率为3~20度/分钟,优选3~10度/分钟;所述恒温阶段温度为600~1300度;所述恒温阶段时间为0.5~6小时,优选2~4小时;所述降温阶段的降温速率为1~5度/分钟,优选1~3度/分钟。

14、步骤s2中一次热处理步骤的目的:一是在于使高分子纤维在热处理过程中发生碳化并保持其纳米纤维结构,形成碳纳米纤维;二是在高温和惰性气氛(或低浓度还原性气氛)条件下,铂及过渡金属离子与络合剂、高分子纺丝助剂中的-chx基团和含氧物种反应,被还原形成铂及过渡金属原子,并在高温条件下发生原子的迁移、扩散,最终形成有序的铂基金属间化合物催化剂前体。

15、一种铂基金属间化合物催化剂的制备方法,将由前所述的制备方法获得的铂基金属间化合物催化剂前体依次进行以下步骤的处理:

16、s3、酸处理;

17、s4、二次热处理。

18、所述二次热处理包括至少一个升温过程,至少一个恒温阶段,至少一个降温过程,其中降温过程中包括至少一个恒温阶段;所述升温阶段的升温速率为3~20度/分钟;所述恒温阶段温度为600~1300度;所述恒温阶段时间为0.5~6小时;所述降温阶段的降温速率为1~5度/分钟;所述降温过程中的恒温阶段温度为400~700度;所述降温过程中的恒温阶段恒温时间为2~24小时;其中降温过程中的至少一个恒温阶段在实施时也可以安排在步骤s2的一次热处理中进行。

19、进一步所述步骤s3酸处理过程包括将步骤s2获得的铂基金属间化合物催化剂前体分散于酸性水溶液中浸泡,再经固液分离、洗涤和干燥过程;所采用的酸性水溶液中包括但不限于硫酸、盐酸、硝酸、冰醋酸、磷酸等中的任意一种或其组合;所述酸溶液的浓度为0.1~5.0摩尔/升;所述酸处理温度为60~120度;所述酸处理时间为6~24小时;所述固液分离过程为移除酸性水溶液,得到固态物质;所述洗涤过程为采用溶剂洗涤固态物质,所述溶剂包括但不限于水、乙醇、丙酮中的至少一种;所述干燥过程为真空升温干燥或真空冷冻干燥,所述真空干燥温度为60~100度;所述真空干燥时间为12~48小时。

20、步骤s3酸处理步骤的目的是去除未合金化和/或铂基合金纳米粒子中不稳定的过渡金属原子。

21、进一步所述步骤s4中二次热处理是在还原性混合气氛中进行,还原性混合气氛包括还原气和平衡气,所述还原气包括但不限于氢气、氨气、一氧化碳中的任意一种,所述平衡气为氮气、氩气、氦气等其中的任一种;所述还原性混合气氛中还原气的体积占比为0.5~20%,优选3~10%;所述还原气的体积占比大于一次热处理中还原气的体积。

22、所述二次热处理的目的是通过还原性气氛诱导铂原子发生“表面偏析”形成表面富铂、内核为有序铂基金属间相的核-壳结构。

23、本发明与现有技术相比,具有如下的优点和有益效果:

24、(1)本发明用含有巯基的有机物作为络合剂来制备高有序的铂基金属间化合物催化剂,首先利用硫原子与铂等具有强相互作用的特点,在溶剂体系中络合剂分子(如半胱氨酸)中的巯基基团首先与铂离子络合,随后再加入非铂过渡金属盐溶液使半胱氨酸中的氨基基团与非铂过渡金属离子络合,形成具有一定原子配比的金属络合物前驱体;

25、(2)具有一定原子配比的金属络合物前驱体在热处理过程中形成元素组成可控的铂基纳米粒子,该类纳米粒子的合金化程度和有序度高;与此同时,络合剂分子可作为保护剂,避免在高温热处理过程中金属粒子发生烧结,制备得到尺寸较小的铂基纳米粒子;

26、(3)络合剂半胱氨酸分子中游离的氨基或羧基基团可以与高分子纺丝助剂中的羧基或羟基等基团产生氢键作用,有助于提升铂基金属粒子在碳纳米纤维上的分散程度,并增强金属纳米粒子与碳纤维之间的作用力,从而提高催化剂的稳定性;

27、(4)利用静电纺丝技术制备的碳纤维负载铂基金属间化合物催化剂具有一维线性结构,使其具有良好的电导率、分散性和自支撑性;采用该一维线性结构催化剂所制备的催化层具有更高和有序的孔隙率,有利于改善传质并提升膜电极性能。

- 还没有人留言评论。精彩留言会获得点赞!