一种硼掺杂硅片的边缘BSG层的去除方法、硼掺杂硅片及Topcon电池与流程

本发明涉及topcon电池,尤其是涉及一种硼掺杂硅片的边缘bsg层的去除方法、硼掺杂硅片及topcon电池。

背景技术:

1、原料端在制造硅锭过程中,硅锭头部和尾部的硅片氧含量往往比中间部位高出很多,对于高氧含量的硅片在电池制造端经过高温工序(超过1000℃)后会形成氧沉淀,el体现为同心圆不良,故采用pecvd沉积bsg硼掺杂方法取代传统高温硼扩散掺杂工艺。但n型topcon电池结构中,电池正面是通过掺杂硼源制作pn结的;高效率的太阳能电池需要低表面浓度的发射极,硼扩过程中不可避免的形成一层没有活性的富硼层,同时为了保护电池正面在后续工序不被破坏,需要很长的氧化时间形成bsg(硼硅玻璃)层,bsg层较厚,比较难处理。尤其是,硅片侧边边缘的bsg层难以去除,成品电池不良比例加大风险。

2、现有pecvd沉积bsg硼掺杂技术采用硅烷、一氧化二氮、硼源、氢气方式进行反应,沉积硼掺杂氧化硅层。一氧化二氮在电离过程中存在n离子,在氧化硅层生长过程中同步生成sion。

3、目前,在n型topcon电池制备过程中,对于bsg层的去除,是采用链式滚轮酸洗进行去除,即指的是利用酸刻蚀药液对扩散后太阳能电池片的下表面和边缘进行腐蚀,去除边缘的沉积的bsg层。然而,现有链式去bsg工艺中仅有hf液体,对sion去除效果较差,需多次重复进行工艺,造成化学品用量增加,同时增加正面过刻与成品电池不良比例加大风险,从而导致硅片酸洗清除bsg层的效率很低,进一步影响了产品的生产进程。此外,当bsg层较厚时,由于链式滚轮酸洗工艺hf浓度要求较高,硅片极易损坏破损,且高浓度的hf生产对设备和环境要求较高,还会产生大量的有害气体。

4、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的之一在于提供一种硼掺杂硅片的边缘bsg层的去除方法,所述去除方法具体包括以下步骤:将硼掺杂硅片的边缘的bsg绕镀层通过激光进行切割,得到去除边缘bsg层的硼掺杂硅片。本发明采用激光切割硅片边缘去除侧边bsg代替传统湿法hf去除边缘bsg层,对硅片本身无明显碰撞接触,硅片不易损坏破损。

2、本发明的目的之二提供一种边缘无bsg绕镀层的硼掺杂硅片,所述硼掺杂硅片由上述的硼掺杂硅片的边缘bsg层的去除方法制备得到。

3、本发明的目的之三在于提供一种topcon太阳能电池,所述topcon太阳能电池包括如上所述的边缘无bsg绕镀层的硼掺杂硅片。

4、为了实现本发明的上述目的,特采用以下技术方案:

5、第一方面,本发明提供一种硼掺杂硅片的边缘bsg层的去除方法,所述去除方法具体包括以下步骤:

6、将硼掺杂硅片的边缘的bsg绕镀层通过激光进行切割,得到去除边缘bsg层的硼掺杂硅片。

7、在本发明中,采用激光进行切割以去除硼掺杂硅片的边缘bsg层,这是由于激光切割是利用高能激光束照射在硼掺杂硅片的边缘的bsg绕镀层,使被照射区域局部熔化、气化,在数控工作台的带动下进行激光切割,从而达到划片目的。激光光束能量密度高,切割效果好,而且其加工是非接触式的,对硼掺杂硅片本身无机械冲压力,使得硼掺杂硅片不易损坏破损。此外,本发明采用激光切割硅片边缘去除侧边bsg代替传统湿法hf去除边缘bsg层,一是减少去bsg清洗循环次数,减少化学品用量,降低正面过刻风险;二是去除边缘bsg残留风险,减少成品漏电比例,降低制造成本。

8、优选地,所述硼掺杂硅片的边缘的切割长度为0.5~5mm,例如可以是0.5mm、1mm、1.5mm、2mm、2.5mm、3mm、3.5mm、4mm、4.5mm、5mm等。

9、优选地,所述硼掺杂硅片的边缘的切割的厚度为30~200μm,例如可以是30μm、40μm、60μm、80μm、100μm、120μm、140μm、160μm、180μm、200μm等。

10、优选地,所述边缘的bsg绕镀层的厚度为0~200nm,例如可以是0nm、10nm、20nm、40nm、60nm、80nm、100nm、120nm、140nm、160nm、180nm、200nm等。

11、优选地,所述激光的移速为200~1000mm/s,例如可以是200mm/s、300mm/s、400mm/s、500mm/s、600mm/s、700mm/s、800mm/s、900mm/s、1000mm/s等。

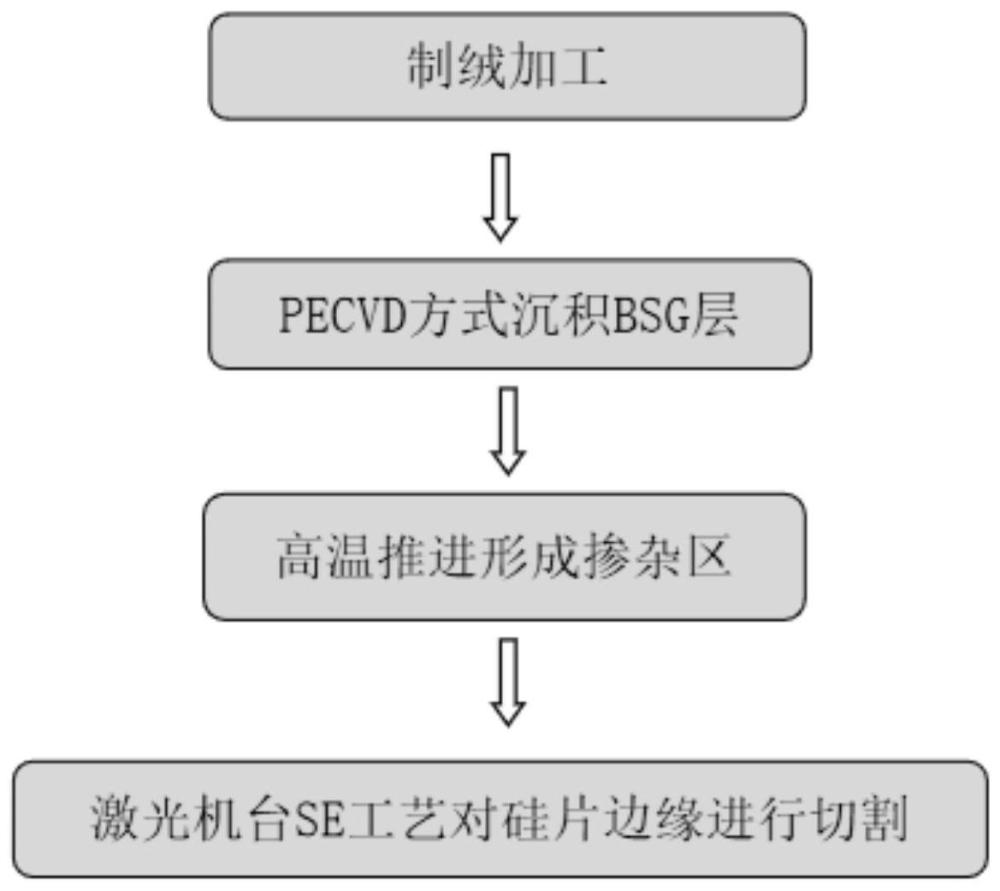

12、优选地,所述激光的功率为5~25w,例如可以是5w、6w、8w、10w、12w、14w、16w、18w、20w、22w、24w、25w等。

13、优选地,所述激光的切割次数为5~20次,例如可以是5次、6次、8次、10次、12次、14次、16次、18次、20次等。

14、在本发明中,采用上述特定的激光的移速、功率以及次数的切割参数,能够更为均匀一致地完成边缘bsg绕镀层的切割,能够更好地降低正面过刻风险、减少成品漏电比例,并保证硅片不易损坏破损。

15、作为本发明一可选的技术方案,所述硼掺杂硅片由以下步骤制备得到:

16、(a)对硅基体的双面进行制绒,得到具有绒面的硅基体;

17、(b)采用pecvd沉积工艺在所述具有绒面的硅基体的表面沉积bsg层;

18、(c)采用高温推进将bsg层中硼源推进到基体中形成掺杂区。

19、在本发明中,先对硅基体采用制绒加工,获得有绒面形貌的基体;采用pecvd方式在基体正面沉积一层bsg层;通过高温推进将bsg层中硼源推进到基体中形成掺杂区,再通过激光机台se工艺对硅片边缘进行切割,去除边缘bsg。

20、优选地,步骤(a)中,所述制绒具体包括以下步骤:采用碱液对所述硅基体的正面和背面进行清洗,以在所述硅基体的正面和背面形成绒面。

21、优选地,所述碱液中的碱性物质选自氢氧化钠、氢氧化钾、四甲基氢氧化铵或聚乙烯亚胺中的任意一种或至少两种的组合。

22、优选地,所述碱性物质液中碱性物质的质量百分含量为0.1~1%,例如可以是0.1%、0.2%、0.3%、0.35%、0.4%、0.45%、0.5%、0.55%、0.6%、0.7%、0.8%、0.9%、1%等。

23、优选地,所述碱性物质液中还包括添加剂。

24、优选地,所述添加剂包括缓冲剂、稳定剂、分散剂或表面活性剂中的任意一种或至少两种的组合,优选为缓冲剂、稳定剂、分散剂和表面活性剂的组合。

25、优选地,所述缓冲剂选自硅酸钠、酒石酸钠、焦磷酸钠、羟基乙叉二磷酸四钠或乙二胺四亚甲基膦酸钠中的任意一种或至少两种的组合。

26、优选地,所述稳定剂选自泊洛沙姆、peg-40氢化蓖麻油或2-氨基-2-甲基-1-丙醇中的任意一种或至少两种的组合;

27、优选地,所述分散剂选自木质素磺酸钠、羧甲基纤维素、羧甲基纤维素钠或羟乙基纤维素中的任意一种或至少两种的组合;

28、优选地,所述表面活性剂选自十二烷基苯磺酸钠、十二烷基硫酸钠或十二烷基磷酸钠中的任意一种或至少两种的组合。

29、优选地,所述碱液中添加剂的质量百分含量为0.01~1%,例如可以是0.01%、0.02%、0.04%、0.06%、0.08%、0.1%、0.2%、0.3%、0.35%、0.4%、0.45%、0.5%、0.55%、0.6%、0.7%、0.8%、0.9%、1%等。

30、优选地,所述缓冲剂的添加量为0.05~0.2%,例如可以是0.05%、0.06%、0.08%、0.1%、0.15%、0.2%等。

31、优选地,所述稳定剂的添加量为0.05~0.2%,例如可以是0.05%、0.06%、0.08%、0.1%、0.15%、0.2%等。

32、优选地,所述分散剂的添加量为0.01~0.06%,例如可以是0.01%、0.02%、0.04%、0.06%等。

33、优选地,所述表面活性剂的添加量为0.01~0.06%,例如可以是0.01%、0.02%、0.04%、0.06%等。

34、优选地,所述清洗的温度为70~80℃,例如可以是70℃、72℃、74℃、76℃、78℃、80℃等。

35、优选地,所述清洗的时间为150~450s,例如可以是150s、200s、250s、300s、350s、400s、450s等。

36、优选地,所述硅基体为n型硅片。

37、优选地,所述绒面为金字塔绒面。

38、在本发明中,采用以上特定的碱液及温度时间等条件进行制绒,可使得金字塔型绒面的型小且绒面结构均匀,且金字塔结构宏观均匀,微观表面光滑、缺陷少,进而降低反射率,提高电池效率。

39、优选地,所步骤(b)中,所述pecvd沉积工艺具体包括以下步骤:采用pecvd沉积工艺,向硅基体通入n2o、sih4、b2h6和h2,沉积形成所述bsg层。

40、在本发明中,采用pecvd沉积工艺沉积以获得规定厚度的bsg层,采用n2o、sih4、b2h6和h2进行沉积的方式,可以保证bsg层的洁净度,避免多余杂质的引入影响后续制得topcon电池的性能。

41、优选地,所述bsg层的厚度为60~200nm,例如可以是60nm、70nm、80nm、90nm、100nm、110nm、120nm、130nm、140nm、160nm、180nm、200nm等。

42、优选地,所述bsg层的沉积温度为300~400℃,例如可以是300℃、310℃、320℃、330℃、340℃、350℃、360℃、370℃、380℃、390℃、400℃等。

43、优选地,所述bsg层的沉积时间为30~90min,例如可以是30min、40min、50min、60min、70min、80min、90min等。

44、优选地,所述n2o与sih4之间的流量比为(5~9):1,例如可以是5:1、5.5:1、6:1、6.5:1、7:1、7.5:1、8:1、8.5:1、9:1等。

45、优选地,所述b2h6与sih4之间的流量比为(4~10):1,例如可以是4:1、5:1、6:1、7:1、8:1、9:1、10:1等。

46、优选地,所述h2的流量为2000~8000sccm,例如可以是2000sccm、2500sccm、3000sccm、3500sccm、4000sccm、4500sccm、5000sccm、5500sccm、6000sccm、6500sccm、7000sccm、7500sccm、8000sccm等。

47、优选地,步骤(c)中,所述掺杂区的方阻为80~500ω,例如可以是80ω、85ω、90ω、95ω、100ω、150ω、200ω、250ω、300ω、350ω、400ω、450ω、500ω等。

48、优选地,步骤(c)中,所述掺杂区的表面浓度为1×1015cm-3~1×1020cm-3,例如可以是1×1015cm-3、1×1016cm-3、1×1017cm-3、1×1018cm-3、1×1019cm-3、1×1020cm-3等。

49、优选地,步骤(c)中,所述高温推进采用链式扩散炉和/或管式扩散炉。

50、优选地,采用链式扩散炉进行高温推进,链式扩散炉设置恒温区,恒温区的温度控制在900~1100℃,例如可以是900℃、950℃、1000℃、1050℃、1100℃等,硅片在恒温区高温推进200~1000s,例如可以是200s、300s、400s、500s、600s、700s、800s、900s、1000s等。

51、优选地,采用管式扩散炉进行高温推进,管式扩散炉的温度控制为800~1200℃,例如可以是800℃、850℃、900℃、950℃、1000℃、1050℃、1100℃、1150℃、1200℃、等,高温氧化推进的时间为1000~3000s,例如可以是1000s、1200s、1400s、1600s、1800s、2000s、2200s、2400s、2600s、2800s、3000s等。

52、第二方面,本发明提供一种边缘无bsg绕镀层的硼掺杂硅片,所述硼掺杂硅片由如第一方面所述的硼掺杂硅片的边缘bsg层的去除方法制备得到。

53、第三方面,本发明提供一种topcon太阳能电池,所述topcon太阳能电池包括如第二方面所述的边缘无bsg绕镀层的硼掺杂硅片。

54、相对于现有技术,本发明具有以下有益效果:

55、(1)本发明所述边缘bsg层的去除方法减少去bsg清洗循环次数,减少化学品用量,降低正面过刻风险;

56、(2)本发明所述边缘bsg层的去除方法有效地去除边缘bsg残留风险,减少成品漏电比例,降低制造成本;

57、(3)本发明所述边缘bsg层的去除方法采用激光切割的方式,激光光束能量密度高,划加工是非接触式的,对硅片本身无明显碰撞接触,硅片不易损坏破损。

- 还没有人留言评论。精彩留言会获得点赞!