一种太阳能电池、光伏组件及其制造方法与流程

本发明涉及光伏,尤其涉及一种太阳能电池、光伏组件及其制造方法。

背景技术:

1、目前太阳电池作为新的能源替代方案,使用越来越广泛。其中,光伏太阳电池是将太阳的光能转换为电能的装置。具体的,太阳电池利用光生伏特原理产生载流子,然后使用电极将载流子引出,从而利于将电能有效利用。

2、但是,现有的太阳能电池在经焊接互连件串联在一起形成光伏组件后,焊接互连件在太阳能电池边缘区域的焊接应力较大,容易出现焊接失效问题。

技术实现思路

1、本发明的目的在于提供一种太阳能电池、光伏组件及其制造方法,用于在形成光伏组件后,防止焊接互连件在太阳能电池边缘区域的焊接应力较大,降低焊接失效风险。

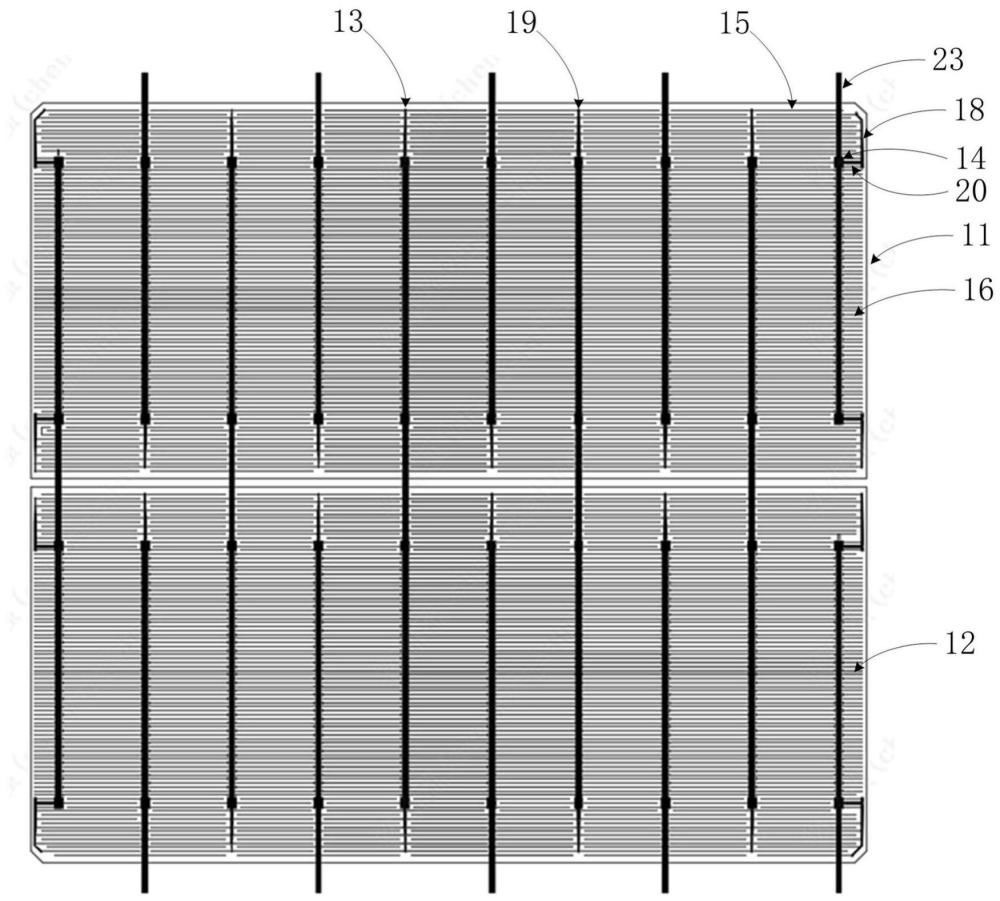

2、为了实现上述目的,第一方面,本发明提供了一种太阳能电池,该太阳能电池包括:电池基底、集电电极、汇流电极段和第一焊接部。其中,电池基底的向光面和背光面中的至少一者为目标面。集电电极和汇流电极段设置在电池基底具有的目标面上。集电电极沿第一方向延伸,且处于同一目标面上的不同集电电极沿第二方向间隔分布。第一方向不同于第二方向。汇流电极段位于目标面沿第二方向的两端边缘区域上,汇流电极段沿第二方向延伸。汇流电极段和与自身导电类型相同的部分集电电极电性耦合。第一焊接部设置在相应汇流电极段背离电池基底沿第二方向的边缘的一侧,且与相应汇流电极段电性耦合。

3、采用上述技术方案的情况下,太阳能电池包括的集电电极和汇流电极段设置在电池基底具有的目标面上。并且,汇流电极段和与自身导电类型相同的部分集电电极电性耦合。此时,在太阳能电池处于工作状态下,位于目标面沿第二方向一端的边缘区域上的集电电极收集的载流子可以汇流至汇流电极段。同时,太阳能电池包括的第一焊接部设置在相应汇流电极段背离电池基底沿第二方向的边缘的一侧。基于此,通过焊接互连件将本发明提供的太阳能电池串联形成光伏组件之后,焊接互连件只需与第一焊接部焊接在一起就可以汇集位于目标面沿第二方向一端的边缘区域上的集电电极收集的载流子,焊接互连件的端部不需要同时延伸到电池基底沿第二方向的两端边缘区域,从而可以缩短焊接互连件与电池基底的有效焊接长度,利于降低电池基底沿第二方向的边缘区域的焊接应力,进而降低焊接失效风险。同时,还可以降低对串焊机的焊接精度要求,进而降低光伏组件的制造难度。其次,还防止光伏组件中相邻两个太阳能电池连接的焊接互连件的端部搭接而导致短路。

4、其次,汇流电极段位于目标面沿第二方向的两端边缘区域上。换句话说,本发明提供的太阳能电池包括的汇流电极段的长度小于常规有主栅太阳能电池包括的汇流电极的长度。基于此,与常规有主栅太阳能电池相比,本发明提供的太阳能电池中集电电极和汇流电极段,二者与电池基底之间的金属复合总面积较小,利于使得太阳能电池具有较大的开路电压,也可以降低制造汇流电极段的材料消耗量,利于控制太阳能电池的制造成本。此外,定义处于同一目标面上的所有集电电极中,与汇流电极段电性耦合的集电电极为第一类集电电极,其余的集电电极为第二类集电电极。基于此,通过焊接互连件将本发明提供的太阳能电池串联形成光伏组件时,焊接互连件无须通过汇流电极就可以和第二类集电电极电性耦合。此时,第二类集电电极收集的载流子传输至焊接互连件的传输路径较短,利于降低传输损耗,提高基于本发明提供的太阳能电池形成的光伏组件的工作效率。

5、作为一种可能的实现方案,上述第一焊接部背离汇流电极段的一侧和与自身沿第二方向上相邻且导电类型相同的集电电极不连接。在此情况下,利于减少与第一焊接部电性耦合的集电电极的数量,使得和与第一焊接部背离汇流电极段的一侧相邻的集电电极收集的载流子可以直接传输至焊接互连件,从而利于降低和与第一焊接部背离汇流电极段的一侧相邻的集电电极收集的载流子传输至焊接互连件的传输损耗。

6、作为一种可能的实现方案,处于同一目标面沿第二方向的同一端的不同汇流电极段沿第一方向间隔分布,且太阳能电池包括处于同一目标面沿第二方向的不同端相对设置的两个汇流电极段。相对设置的两个汇流电极段不连接。在此情况下,使得不同汇流电极段在目标面上的分布较为规则,利于降低将相邻太阳能电池互连在一起的难度。同时,相对设置的两个汇流电极段不连接,可以确保沿第二方向相对设置的两个汇流电极段的总长度小于常规太阳能电池包括的整个汇流电极的长度,确保汇流电极段与电池基底之间的金属复合损耗降低、且降低制造汇流电极段的耗材使用量。同时,还利于确保设置在相对设置的两个汇流电极段之间的集电电极收集的载流子具有较低的传输损耗。

7、作为一种可能的实现方案,沿第二方向,至少一个汇流电极段的长度小于等于10mm。

8、采用上述技术方案的情况下,至少一个汇流电极段的长度在上述范围内,可以防止因汇流电极段的长度较大而导致汇流电极段与电池基底的复合面积较大,确保太阳能电池具有较大的开路电压;同时,也确保能够降低制造汇流电池段时的耗材使用量、以及降低集电电极收集的载流子传输至焊接互连件的损耗。

9、作为一种可能的实现方案,沿第二方向,至少一个汇流电极段的长度与电池基底的宽度之间的比值小于等于12%。该情况下具有的有益效果可以参考前文所述的至少一个汇流电极段的长度小于等于10mm的有益效果分析,此处不再赘述。

10、作为一种可能的实现方案,沿第一方向,至少一个汇流电极段的宽度大于等于10μm、且小于等于500μm。

11、采用上述技术方案的情况下,沿第一方向,至少一个汇流电极段的宽度在上述范围内,可以防止因汇流电极段的宽度较小而导致自身的传输电阻较大,利于降低汇流电极段的传输损耗。另外,还可以防止因汇流电极段的宽度较大而导致自身与电池基底的金属复合面积较大,确保太阳能电池具有较大的开路电压;同时也能够降低制造汇流电池段时的耗材使用量。其次,在本发明提供的太阳能电池为背接触电池的情况下,至少一个汇流电极段的宽度在上述范围内,还可以防止因汇流电极段的宽度较大而导致位于目标面沿第二方向的两端边缘区域上集电电极在与自身导电类型相反的汇流电极段相交处设置的绝缘材料的耗材使用量较大;或者防止位于目标面沿第二方向的两端边缘区域上集电电极在与自身导电类型相反的汇流电极段相交处断开的间距较大,确保位于目标面沿第二方向的两端边缘区域的载流子收集效率较高。

12、作为一种可能的实现方案,上述汇流电极段的宽度沿靠近第一焊接部的方向逐渐增大。在此情况下,利于增大汇流电极段与第一焊接部之间的接触面积,降低传输损耗。同时,还可以提高汇流电极段与第一焊接部之间的连接稳定性,提升太阳能电池结构可靠性。

13、作为一种可能的实现方案,处于同一目标面沿第二方向的同一端的汇流电极段的数量大于等于6、且小于等于30。

14、采用上述技术方案的情况下,处于同一目标面沿第二方向的同一端的汇流电极段的数量在上述范围内,可以防止因上述数量较少而导致载流子需要在集电电极上传输较长的路径才能够汇集至汇流电极段,利于降低集电电极的传输损耗的同时,还利于降低集电电极断裂后,相应载流子无法输送到汇流电极段的风险。另外,还可以防止因上述数量较大而导致位于目标面沿第二方向两端边缘区域上的所有汇流电极段与电池基底之间的金属复合面积较大、以及至少所有汇流电极段的耗材使用量较大。

15、作为一种可能的实现方案,位于目标面沿第二方向的一端边缘区域上的集电电极的数量与位于目标面上所有集电电极的总数量之间的比值小于等于12%。该情况下具有的有益效果可以参考前文所述的处于同一目标面沿第二方向的同一端的汇流电极段的数量小于等于30的有益效果分析,此处不再赘述。

16、作为一种可能的实现方案,第一焊接部和与自身电性耦合的汇流电极段为一体结构。

17、采用上述技术方案的情况下,第一焊接部和与自身电性耦合的汇流电极段为一体结构是指:第一焊接部和与自身电性耦合的汇流电极段采用相同材料、且同时制造形成。基于此,当第一焊接部和与自身电性耦合的汇流电极段为一体结构时,第一焊接部和与自身电性耦合的汇流电极段的连接处没有孔隙,利于提高第一焊接部和与自身电性耦合的汇流电极段之间的接触性能,降低传输损耗。

18、作为一种可能的实现方案,上述太阳能电池还包括设置在第一焊接部上的第一导电材料。在此情况下,在将本发明提供的太阳能电池串联形成光伏组件的过程中,焊接互连件可以通过第一导电材料与第一焊接部焊接在一起,确保焊接互连件与第一焊接部之间具有良好的焊接质量。

19、作为一种可能的实现方案,沿第一方向,第一焊接部的长度大于等于100μm、且小于等于10000μm。

20、采用上述技术方案的情况下,沿第一方向,第一焊接部的长度在上述范围内,可以防止因第一焊接部的长度较小而导致在焊接过程中须严格控制焊接互连件在太阳能电池上的放置位置,防止因焊接互连件偏移而未按照要求与第一焊接部焊接在一起,提高焊接良率。另外,还可以防止因第一焊接部的长度较大而导致第一焊接部与电池基底之间的金属复合面积较大、以及制造第一焊接部的耗材使用量较大,确保太阳能电池具有较高工作效率的同时,降低太阳能电池的制造成本。

21、作为一种可能的实现方案,沿第二方向,第一焊接部的宽度大于等于100μm、且小于等于10000μm。

22、采用上述技术方案的情况下,沿第二方向,第一焊接部的宽度在上述范围内,可以防止因第一焊接部的宽度较小而导致第一焊接部与焊接互连件的接触面积,利于降低第一焊接部与焊接互连件之间的焊接电阻、且利于提高第一焊接部与焊接互连件之间的焊接附着力,降低传输损耗的同时,还可以提高基于本发明提供的太阳能电池形成的光伏组件的结构可靠性。另外,还可以防止因第一焊接部的宽度较大而导致第一焊接部与电池基底的复合面积较大、以及制造第一焊接部的耗材使用量较大,确保太阳能电池具有较高工作效率的同时,降低太阳能电池的制造成本。

23、作为一种可能的实现方案,处于同一目标面上的所有集电电极中,与汇流电极段电性耦合的集电电极为第一类集电电极,其余的集电电极为第二类集电电极。并且,太阳能电池还包括第二焊接部。第二焊接部与至少一个第二类集电电极电连接。

24、采用上述技术方案的情况下,太阳能电池包括的第二焊接部与相应第二类集电电极电性耦合,并且第二焊接部与至少一个第二类集电电极对应。此时,通过焊接互连件将本发明提供的太阳能电池串联形成光伏组件时,焊接互连件可以通过第二焊接部与第二类集电电极焊接在一起。与将第二类集电电极位于与自身导电类型相同的第一焊接部沿第二方向延伸方向上的部分设置为微型加宽电极段的方式与焊接互连件实现电性连接相比,第二焊接部与焊接互连件的接触面积更大,利于降低焊接互连件与第二类集电电极之间的焊接电阻、且提高焊接互连件与第二类集电电极之间的焊接附着力。

25、作为一种可能的实现方案,至少部分第二焊接部沿第二方向平行排布。在此情况下,利于使得第二焊接部在第二方向上规则分布,防止因不同第二焊接部分布杂乱导致通过自动串焊机将焊接互连件与不同第二焊接部接触的设置精度要求较高,进而利于降低通过焊接互连件将相邻太阳能电池互连在一起的难度。

26、作为一种可能的实现方案,至少部分第二焊接部沿第二方向的中心线与至少一个汇流电极段沿第二方向的中心线共线。在此情况下,沿第二方向,至少部分第二焊接部的中心线与至少一个汇流电极段的中心线在同一延长线上,利于防止因二者沿第二方向的中心线交错分布导致通过自动串焊机将焊接互连件分别与第二焊接部、以及与汇流电极段电性耦合的第一焊接部接触的设置精度要求较高,进而利于降低通过焊接互连件将相邻太阳能电池互连在一起的难度。

27、作为一种可能的实现方案,至少部分第二焊接部沿第二方向平行排布。其中,沿第二方向上,第二焊接部与相邻的另一个第二焊接部之间具有间隙;至少一个集电电极在间隙处断开,或,至少一个集电电极在间隙处连续穿过。在此情况下,在通过焊接互连件将相邻太阳能电池互连在一起后,焊接互连件可以通过集电电极在间隙处断开的间距和与自身导电类型相反的集电电极电性隔离开,无须设置绝缘胶等绝缘材料,利于降低太阳能电池互连成本的同时,还利于降低在间隙处设置绝缘材料的难度。

28、作为一种可能的实现方案,沿第一方向,第二焊接部的长度大于等于100μm、且小于等于10000μm。该情况下的有益效果与前文所述的沿第一方向,第一焊接部的长度大于等于100μm、且小于等于10000μm的有益效果相似,此处不再赘述。

29、作为一种可能的实现方案,沿第二方向,上述第二焊接部的宽度大于等于100μm、且小于500μm。该情况下的有益效果与前文所述的沿第二方向,第一焊接部的宽度大于等于500μm、且小于等于10000μm的有益效果相似。另外,在本发明提供的太阳能电池为背接触电池的情况下,沿第二方向,上述第二焊接部的宽度在上述范围内,还可以防止因第二焊接部的宽度较大使得第二焊接部的端部搭接至与自身相邻、且导电类型相反的集电电极而导致短路,确保太阳能电池具有较高的电学可靠性。

30、作为一种可能的实现方案,上述第一焊接部的宽度大于等于第二焊接部的宽度。在此情况下,可以确保第一焊接部与焊接互连件之间具有较大的接触面积,利于降低第一焊接部与焊接互连件之间的焊接电阻、且利于提高第一焊接部与焊接互连件之间的焊接附着力。另外,还可以防止第二焊接部的宽度较大而导致第二焊接部与电池基底之间的金属复合面积较大,确保太阳能电池具有较高的工作可靠性。

31、作为一种可能的实现方案,上述第一焊接部的长度等于第二焊接部的长度。

32、采用上述技术方案的情况下,第一焊接部的长度和第二焊接部的长度会影响自身与焊接互连件沿第一方向的有效接触尺寸,另外在实际的制造过程中,设备精度问题,焊接互连件在太阳能电池上的放置位置可能存在偏差,因此沿第一方向,第一焊接部的长度等于第二焊接部的长度时,利于使得第一焊接部和第二焊接部分别与焊接互连件沿第一方向的有效接触尺寸大致相同,确保焊接互连件分别与第一焊接部和第二焊接部之间均具有良好的接触。

33、作为一种可能的实现方案,上述太阳能电池还包括设置在第二焊接部上的第二导电材料。该情况下具有的有益效果可以参考前文所述的太阳能电池还包括第一导电材料的有益效果分析,此处不再赘述。

34、作为一种可能的实现方案,相邻且导电类型相反的汇流电极段靠近电池基底边缘的端部与电池基底边缘的间距不相等。在此情况下,导电类型相反的集电电极沿第二方向交替间隔分布。此时,沿第二方向,导电类型相反且靠近电池基底边缘的两个集电电极与电池基底的边缘的间距不同。基于此,相邻且导电类型相反的汇流电极段靠近电池基底边缘的端部与电池基底边缘的间距不相等时,可以根据汇流电极段的导电类型设置每个汇流电极段靠近电池基底边缘的端部与电池基底边缘的间距,确保汇流电极段能够将相应集电电极收集的载流子导出的同时,还利于降低汇流电极段靠近电池基底边缘的端部和与自身导电类型相同的集电电极的间距,降低漏电风险。并且,还可以降低汇流电极段与电池基底之间的金属复合损耗。

35、作为一种可能的实现方案,多个第一焊接部靠近汇流电极段一侧的边缘齐平或不齐平。在此情况下,当多个第一焊接部靠近汇流电极段一侧的边缘齐平时,利于使得不同第一焊接部背离电池基底的一侧具有相同的表面积,进而利于使得每个第一焊接部与焊接互连件之间具有较大接触面积,确保第一焊接部与焊接互连件之间具有良好的电学接触性能和较为稳固的机械连接性能。另外,当多个第一焊接部靠近汇流电极段一侧的边缘不齐平时具有的有益效果可以参考前文所述的相邻且导电类型相反的汇流电极段靠近电池基底边缘的端部与电池基底边缘的间距不相等有益效果分析,此处不再赘述。

36、作为一种可能的实现方案,多个汇流电极段的长度相等或不等。该情况下具有的有益效果可以参考前文所述的多个第一焊接部靠近汇流电极段一侧的边缘齐平或不齐平的有益效果分析,此处不再赘述。

37、作为一种可能的实现方案,上述太阳能电池还包括边缘汇流电极,边缘汇流电极设置在电池基底沿第一方向的端部、且沿第二方向延伸。边缘汇流电极的最大宽度小于汇流电极段的最大宽度。在此情况下,边缘汇流电极的存在利于导出集电电极沿第一方向边缘部分收集的载流子,防止因集电电极沿第一方向边缘部分出现断裂而导致载流子无法导出;或者,防止因集电电极在和与自身导电类型相反的焊接互连件相交处断开而导致集电电极沿第一方向边缘部分收集的载流子无法导出或导出难度较大的问题,降低太阳能电池的功率损失。另外,边缘汇流电极的最大宽度小于汇流电极段的最大宽度,利于降低边缘汇流电极与电池基底间的金属复合损耗,且降低在电池基底沿第一方向边缘区域上制造边缘汇流电极的难度和耗材使用量。

38、作为一种可能的实现方案,上述边缘汇流电极与至少部分与自身导电类型相同的集电电极电性耦合,且与边缘汇流电极电性耦合的集电电极沿第一方向的端部超出边缘汇流电极。在此情况下,确保集电电极沿第一方向的边缘部分能够与边缘汇流电极电性耦合,确保集电电极沿第一方向边缘部分收集的载流子能够经边缘汇流电极导出。

39、作为一种可能的实现方案,上述太阳能电池还包括电压测试点,电压测试点设置于汇流电极段。在此情况下,汇流电极段的宽度相对较大,因此在汇流电极段处设置电压测试点,可以较低测试探针对相应电极接触的难度,确保测试结果的准确性。同时,在太阳能电池为背接触电池的情况下,还利于防止短路问题的发生。

40、作为一种可能的实现方案,至少一个汇流电极段的位于电池基底边缘的端部超出与自身电性耦合的位于电池基底边缘的集电电极的距离大于0、且小于0.12mm。在上述情况下,可以防止该距离较大而导致汇流电极段靠近目标面沿第二方向的边缘区域的端部与电池基底端部的距离较近而导致将相邻两个太阳能电池串联后容易出现汇流电极段搭接短路的问题;另外,还可以防止因该距离较大而导致汇流电极段靠近目标面沿第二方向的边缘区域的端部和与自身导电类型相反且位于目标面沿第二方向的边缘区域最外侧的集电电极的间距较小而导致漏电风险较大,确保背接触电池具有较高的电学可靠性。

41、作为一种可能的实现方案,处于背光面沿第二方向的同一端的所有汇流电极段中,位于沿第一方向最外侧的两个汇流电极段为第一类汇流电极段,其余汇流电极段为第二类汇流电极段。第一类汇流电极段位于相应集电电极沿第一方向的靠近电池基底一端的外侧,太阳能电池还包括连接电极段,第一类汇流电极段通过连接电极段与相应第一焊接部电性耦合。

42、采用上述技术方案的情况下,将第一类汇流电极段设置在相应集电电极沿第一方向的靠近电池基底一端的外侧,并且第一类汇流电极段通过连接电极段与相应第一焊接部电性耦合。此时,处于背光面沿第二方向的边缘区域上的集电电极其无须通过设置间断点的方式与自身导电类型相反的第一类汇流电极段电性隔离开,确保处于背光面沿第二方向的边缘区域上的集电电极各部分收集的载流子均能够传送至相应汇流电极段,提高载流子收集效率。

43、作为一种可能的实现方案,上述太阳能电池为背接触电池,目标面仅为电池基底的背光面。在此情况下,位于目标面沿第二方向的两端边缘区域上的至少部分集电电极为非连续型集电电极。非连续型集电电极具有的间断处用于将与自身导电类型相反的第二类汇流电极段间隔开,且非连续型集电电极沿第一方向的两端和与自身导电类型相反的第一类汇流电极段间隔开。

44、作为一种可能的实现方案,未与汇流电极段电性耦合的集电电极在相对设置两个相应第一焊接部之间的部分断开设置。在此情况下,可以防止短路,提高背接触电池的电学可靠性。

45、作为一种可能的实现方案,位于目标面沿第二方向的两端边缘区域上的所有集电电极中,位于外侧的集电电极为连续型集电电极,其余集电电极为非连续型集电电极。

46、采用上述技术方案的情况下,在实际的应用过程中,汇流电极段靠近目标面沿第二方向的边缘区域的部分可能为延伸至与自身导电类型相反且处于边缘的集电电极。此时,将位于边缘的集电电极设置为连续性集电电极,可以在防止短路的前提下,增大位于边缘的集电电极的载流子收集效率,确保目标面沿第二方向的边缘区域的载流子复合速率较小。

47、作为一种可能的实现方案,上述非连续型集电电极包括沿第一方向间隔分布的多个集电电极段。并且,在至少一个汇流电极段的宽度沿靠近第一焊接部的方向逐渐增大的情况下,与同一汇流电极段导电类型相反的相应不同对集电电极段对应的间距不同,每对集电电极段为同一集电电极包括的相邻两个集电电极段。

48、采用上述技术方案的情况下,在至少一个汇流电极段的宽度沿靠近第一焊接部的方向逐渐增大的情况下,与同一汇流电极段导电类型相反的相应不同对集电电极段对应的间距不同,以防止对应同一汇流电极段宽度较大的相应对集电电极段的间距较小而导致漏电风险较大,同时还可以防止对应同一汇流电极段宽度较小的相应对集电电极的间距较大而导致自身的载流子收集能力不佳,利于提高背接触电池的工作性能。

49、作为一种可能的实现方案,至少一个汇流电极段靠近目标面沿第二方向的边缘区域的端部延伸至和与自身电性耦合的相应集电电极靠近目标面沿第二方向的边缘区域的一侧。在此情况下,可以确保汇流电极段能够和与自身导电类型相同且位于目标面沿第二方向的边缘区域最外侧的集电电极电性耦合,确保能够将位于目标面沿第二方向的边缘区域最外侧的集电电极收集的载流子导出。

50、作为一种可能的实现方案,上述汇流电极段靠近第一焊接部的端部与第一焊接部靠近汇流电极段的端部平齐。或,汇流电极段靠近第一焊接部的端部延伸至第一焊接部背离电池基底一侧的部分上。在此情况下,汇流电极段靠近第一焊接部的端部具有上述两种设置方案,可以降低制造汇流电极段难度的同时,确保汇流电极段能够和相应第一焊接部电性耦合,确保能够通过第一焊接部将汇流电极段收集的载流子导出。

51、第二方面,本发明提供了一种光伏组件,该光伏组件包括:上述第一方面及其各种实现方式提供的太阳能电池,以及用于将相邻太阳能电池串联在一起的焊接互连件。焊接互连件与第一焊接部焊接,焊接互连件的端头超出第一焊接部。

52、作为一种可能的实现方案,上述焊接互连件超出第一焊接部的长度与汇流电极段的长度的比值大于等于5%、且小于等于20%。

53、采用上述技术方案的情况下,焊接互连件超出第一焊接部的长度与汇流电极段的长度的比值在上述范围内,可以防止因该比值较小而导致焊接互连件沿第二方向的两端与第一焊接部的接触面积较小,确保焊接互连件能够和第一焊接部背离电池基底的一侧表面的各区域接触,进而使得二者之间具有较小的接触电阻。另外,第一焊接部与电池基底的边缘之间的集电电极收集的载流子可以经汇流电极段和第一焊接部传导至焊接互连件,因此该比值在上述范围内,还利于防止因该比值较大使得焊接互连件无须延伸的部分的长度较大而导致耗材使用量较大,同时在焊接互连件与汇流电极段接触的情况下,还利于防止因该比值较大使得焊接互连件和汇流电极段的互连应力较大,提高太阳能电池的良率。

54、作为一种可能的实现方案,焊接互连件超出第一焊接部的长度小于等于2mm。

55、作为一种可能的实现方案,上述焊接互连件和汇流电极段之间相接触或存在间隙。

56、第三方面,本发明提供了一种光伏组件的制造方法,该光伏组件的制造方法包括:首先,提供上述第一方面及其各种实现方式所述的太阳能电池。接下来,采用红外焊接工艺,并通过焊接互连件将相邻太阳能电池串联在一起。

57、本发明中第二方面和第三方面及其各种实现方式的有益效果,可以参考第一方面及其各种实现方式中的有益效果分析,此处不赘述。

- 还没有人留言评论。精彩留言会获得点赞!