一种覆膜电池串返修方法及返修设备与流程

本技术涉及光伏电池组件生产领域,具体地说是一种覆膜电池串返修方法及返修设备。

背景技术:

1、覆膜电池串中,连接相邻电池片的焊带在胶膜的贴敷下粘接在电池片上,焊带位于电池片与胶膜之间。针对覆膜电池串,当电池串中存在有缺陷的电池片(简称缺陷电池片)时,根据实际情况可以选择对电池串实施替换返修,即将其中的缺陷电池片从电池串中剔除,并替换上合格的电池片(简称替换电池片)。

2、目前常用的电池串返修机,主要用于对不带有胶膜的,通过焊带焊接的常规电池串的替换返修。此种返修机无法实施对覆膜电池串的返修。

技术实现思路

1、为了解决上述技术问题,本技术提供了一种覆膜电池串返修方法,其采用如下技术方案:

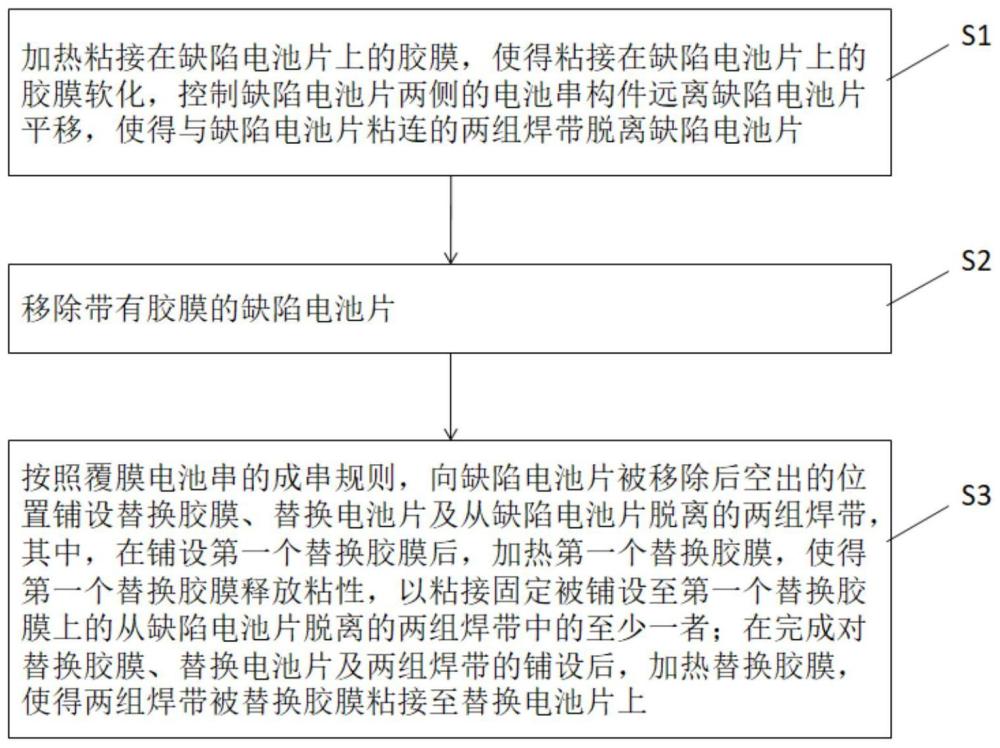

2、一种覆膜电池串返修方法,包括如下步骤:

3、s1、加热粘接在缺陷电池片上的胶膜,使得粘接在缺陷电池片上的胶膜软化,控制缺陷电池片两侧的电池串构件远离缺陷电池片平移,使得与缺陷电池片粘连的两组焊带脱离缺陷电池片;

4、s2、移除带有胶膜的缺陷电池片;

5、s3、按照覆膜电池串的成串规则,向缺陷电池片被移除后空出的位置铺设替换胶膜、替换电池片及从缺陷电池片脱离的两组焊带,其中,在铺设第一个替换胶膜后,加热第一个替换胶膜,使得第一个替换胶膜释放粘性,以粘接固定被铺设至第一个替换胶膜上的从缺陷电池片脱离的两组焊带中的至少一者;在完成对替换胶膜、替换电池片及两组焊带的铺设后,加热替换胶膜,使得两组焊带被替换胶膜粘接至替换电池片上。

6、本技术提供的覆膜电池串返修方法,先加热粘连在缺陷电池片上的胶膜,以使得胶膜软化,接着,控制缺陷电池片两侧的电池串构件远离缺陷电池片平移,从而使得与缺陷电池片粘连的两组焊带从胶膜与缺陷电池片之间被抽出,以脱离缺陷电池片;接着,移除缺陷电池片及粘连其上的胶膜;随后按照覆膜电池串的成串规则铺设替换胶膜、替换电池片及从缺陷电池片脱离的两组焊带,并加热替换胶膜,使得两组焊带被替换胶膜粘接至替换电池片上,其中,在铺设第一个替换胶膜后,随即加热第一个替换胶膜以使得第一个替换胶膜及时释放粘性,确保铺设在第一个替换胶膜上的焊带能够牢固地粘接至第一个替换胶膜上,随后再铺设替换电池片,从而能够防止铺设在第一个替换胶膜上的焊带产生位置偏移,最终保证覆膜电池串的返修质量。

7、在一些实施例中,在两组焊带脱离缺陷电池片的过程中,引导两组焊带沿其长度方向移动。

8、受自身重力或内应力的影响,在两组焊带脱离缺陷电池片的过程中,如果不对焊带进行管控,容易导致焊带发生位置偏移和下垂。通过引导两组焊带沿其长度方向移动,可防止焊带发生偏移和下垂,确保焊带的自由端保持在预设位置。

9、在一些实施例中,覆膜电池串为bc覆膜电池串,bc覆膜电池串中带有胶膜的一面朝下,步骤s3包括如下步骤:s31、向缺陷电池片被移除后空出的位置铺设第一个替换胶膜,并加热第一个替换胶膜,以使得第一个替换胶膜产生粘性;s32、控制两侧的电池串构件平移归位,并将两组焊带铺设至第一个替换胶膜上,两组焊带粘接固定至第一个替换胶膜上;s33、铺设替换电池片,并再次加热第一个替换胶膜,使得第一个替换胶膜将两组焊带粘接至替换电池片上。

10、通过对步骤s3进行设置,使得本技术实现了对bc覆膜电池串的返修。

11、在一些实施例中,步骤s32包括:s321、控制第一侧的电池串构件平移归位,同时夹持管控第一组焊带的自由端,以将第一组焊带移动至第一个替换胶膜的上方;向下按压第一组焊带的非自由端,以使得第一组焊带的非自由端粘接固定在第一个替换胶膜上;释放第一组焊带的自由端,以使得第一组焊带的自由端落至第一个替换胶膜上;s322、控制第二侧的电池串构件平移归位,同时夹持管控第二组焊带的自由端,以将第二组焊带移动至第一个替换胶膜的上方;向下按压第二组焊带的非自由端,以使得第二组焊带的非自由端粘接固定在第一个替换胶膜上;释放第二组焊带的自由端,以使得第二组焊带的自由端落至第一个替换胶膜上。

12、在第一侧的电池串构件平移归位过程中,夹持管控住第一组焊带的自由端并进行铺设,可保证第一组焊带的铺设位置精度;在将第一组焊带移动至第一个替换胶膜上方后,通过先向下按压第一组焊带的非自由端,待非自由端与第一个替换胶膜粘接后再释放第一组焊带的自由端,可避免直接释放第一组焊带后焊带发生偏移,确保第一组焊带精准牢固粘接固定至第一个替换胶膜的对应位置处。同理,在第二侧的电池串构件平移归位过程中,夹持管控住第二组焊带的自由端并进行铺设,可保证第二组焊带的铺设位置精度;在将第二组焊带移动至第一个替换胶膜上方后,通过先向下按压第二组焊带的非自由端,待非自由端与第一个替换胶膜粘接后再释放第二组焊带的自由端,可避免直接释放第二组焊带后焊带发生偏移,确保第二组焊带精准牢固地粘接固定至第一个替换胶膜的对应位置处。

13、在一些实施例中,步骤321中,在释放第一组焊带的自由端,以使得第一组焊带的自由端落至第一个替换胶膜上之后,覆膜电池串返修方法还包括:向下按压第一组焊带的自由端,以使得第一组焊带的自由端粘接固定在第一个替换胶膜上;步骤322中,在释放第二组焊带的自由端,以使得第二组焊带的自由端落至第一个替换胶膜上之后,覆膜电池串返修方法还包括:向下按压第二组焊带的自由端,以使得第二组焊带的自由端粘接固定在第一个替换胶膜上。

14、通过向下按压第一组焊带的自由端,可确保第一组焊带的自由端精准牢固地粘接固定至第一个替换胶膜的对应位置处。同理,通过向下按压第二组焊带的自由端,可确保第二组焊带的自由端精准牢固地粘接固定至第一个替换胶膜的对应位置处。

15、在一些实施例中,步骤s33中,在再次加热第一个替换胶膜前,将替换电池片压紧在第一个替换胶膜上。

16、通过将替换电池片压紧在第一个替换胶膜上,可实现替换电池片与第一个替换胶膜的充分接触,确保再次加热第一个替换胶膜时,第一个替换胶膜能够将焊带牢固地粘接在替换电池片上。

17、在一些实施例中,覆膜电池串为双面覆膜电池串,步骤s3包括如下步骤:s34、向缺陷电池片被移除后空出的位置铺设第一个替换胶膜,并加热第一个替换胶膜,以使得第一个替换胶膜产生粘性;s35、控制第一侧的电池串构件平移归位,并将第一组焊带铺设至第一个替换胶膜上,使得第一组焊带粘接固定至第一个替换胶膜上;s36、铺设替换电池片;s37、控制第二侧的电池串构件平移归位,使得第二组焊带移动至替换电池片上方,铺设第二个替换胶膜,并加热第一个替换胶膜和第二个替换胶膜,以使得第一个替换胶膜和第二个替换胶膜将两组焊带粘接至替换电池片上。

18、通过对步骤s3进行设置,使得本技术实现了对双面覆膜电池串的返修。

19、在一些实施例中,步骤s35包括:s351、控制第一侧的电池串构件平移归位,同时夹持管控第一组焊带的自由端,以将第一组焊带移动至第一个替换胶膜的上方;s352、向下按压第一组焊带的非自由端,以使得第一组焊带的非自由端粘接固定在第一个替换胶膜上;s353、释放第一组焊带的自由端,以使得第一组焊带的自由端落至第一个替换胶膜上。

20、在第一侧的电池串构件平移归位过程中,夹持管控住第一组焊带的自由端并进行铺设,可保证第一组焊带的铺设位置精度;在将第一组焊带移动至第一个替换胶膜上方后,通过先向下按压第一组焊带的非自由端,待非自由端与第一个替换胶膜粘接后再释放第一组焊带的自由端,可避免直接释放第一组焊带后焊带发生偏移,确保第一组焊带精准牢固粘接固定至第一个替换胶膜的对应位置处。

21、在一些实施例中,在步骤353之后,覆膜电池串返修方法还包括:向下按压第一组焊带的自由端,以使得第一组焊带的自由端粘接固定在第一个替换胶膜上。

22、通过向下按压第一组焊带的自由端,可确保第一组焊带的自由端准确牢固粘接固定至第一个替换胶膜的对应位置处。

23、在一些实施例中,在步骤s36与步骤s37之间,覆膜电池串返修方法还包括:加热第一个替换胶膜,使得第一个替换胶膜将第一组焊带粘接至替换电池片上。

24、在铺设完替换电池片后,通过再次加热第一个替换胶膜,将第一组焊带先粘接至替换电池片上,然后再实施第二组焊带和第二个替换胶膜的铺设,可以保证双面覆膜电池串的返修质量。

25、在一些实施例中,步骤s37包括:s371、控制第二侧的电池串构件平移归位,同时夹持管控第二组焊带的自由端,以将第二组焊带移动并保持在替换电池片的上方;s372、将第二个替换胶膜铺放至第二组焊带上,向下按压与第二组焊带的非自由端对应的第二个替换胶膜部分,释放第二组焊带的自由端,并向下按压与第二组焊带的自由端对应的第二个替换胶膜部分;s373、加热第一个替换胶膜和第二个替换胶膜,以使得第一个替换胶膜和第二个替换胶膜将两组焊带粘接至替换电池片上。

26、控制第二侧的电池串构件平移归位,夹持管控第二组焊带的自由端并进行铺设,可保证第二组焊带的铺设位置精度;在将第二个替换胶膜铺放至第二组焊带上后,先下按压与第二组焊带的非自由端对应的第二个替换胶膜部分,可使得第二组焊带的非自由端被压紧定位至替换电池片的对应位置处,此时再释放第二组焊带的自由端,即可避免第二组焊带发生位置偏移,通过在释放第二组焊带的自由端时向下按压与第二组焊带的自由端对应的第二个替换胶膜部分,则可使得第二组焊带的自由端也能够被压紧定位至替换电池片的对应位置处。最后通过加热第一个替换胶膜和第二个替换胶膜,即可使得第一个替换胶膜和第二个替换胶膜充分释放粘性,以将两组焊带粘接至替换电池片上。

27、在一些实施例中,步骤s1中,在控制缺陷电池片两侧的电池串构件远离缺陷电池片平移前,压紧或吸附缺陷电池片或缺陷电池片上的胶膜。

28、确保缺陷电池片及其上的胶膜保持不动,如此在控制缺陷电池片两侧的电池串构件远离缺陷电池片平移过程中,第一组焊带和第二组焊带可顺利地脱离缺陷电池片。

29、在一些实施例中,缺陷电池片为位于覆膜电池串的中部的电池片,步骤s1中,在控制缺陷电池片两侧的电池串构件远离缺陷电池片平移前,压紧或吸附两侧的电池串构件中靠近缺陷电池片的电池片;或者,缺陷电池片位于覆膜电池串的第一端,位于缺陷电池片的第一侧的电池串构件仅包括第一组焊带,步骤s1中,在控制缺陷电池片两侧的电池串构件远离缺陷电池片平移前,夹紧第一组焊带伸出缺陷电池片的端部,并压紧或吸附缺陷电池片的第二侧的电池串构件中靠近缺陷电池片的电池片;或者,缺陷电池片位于覆膜电池串的第二端,位于缺陷电池片的第二侧的电池串构件仅包括第二组焊带,步骤s1中,在控制缺陷电池片两侧的电池串构件远离缺陷电池片平移前,夹紧第二组焊带伸出缺陷电池片的端部,并压紧或吸附缺陷电池片的第一侧的电池串构件中靠近缺陷电池片的电池片。

30、对于缺陷电池片为位于覆膜电池串的中部的电池片的情况,在控制缺陷电池片两侧的电池串构件远离缺陷电池片平移的过程中,缺陷电池片两侧的电池串构件中靠近缺陷电池片的电池片被压紧或吸附住,有助于第一组焊带和第二组焊带顺利脱离缺陷电池片。对应缺陷电池片为位于覆膜电池串的第一端的情形,在控制缺陷电池片两侧的电池串构件远离缺陷电池片平移的过程中,第一组焊带伸出缺陷电池片的端部被夹紧固定住,缺陷电池片的第二侧的电池串构件中靠近缺陷电池片的电池片被压紧或吸附住,可确保第一组焊带和第二组焊带能够顺利脱离缺陷电池片。同理,对应缺陷电池片为位于覆膜电池串的第二端的情形,在控制缺陷电池片两侧的电池串构件远离缺陷电池片平移的过程中,第二组焊带伸出缺陷电池片的端部被夹紧固定住,缺陷电池片的第一侧的电池串构件中靠近缺陷电池片的电池片被压紧或吸附住,可确保第一组焊带和第二组焊带顺利脱离缺陷电池片。

31、本技术还提供了一种覆膜电池串返修设备,其用于实施上述任一项所述的覆膜电池串返修方法,该覆膜电池串返修设备包括返修台、加热机构、搬运机构及焊带牵引机构,其中:

32、返修台包括第一侧承载台、中间承载台及第二侧承载台,其中:

33、中间承载台用于承载覆膜电池串中的缺陷电池片,第一侧承载台用于承载缺陷电池片第一侧的电池串构件,第二侧承载台用于承载缺陷电池片第二侧的电池串构件;

34、加热机构被配置为可移动至中间承载台的上方,加热机构用于加热粘连在缺陷电池片上的胶膜,使得粘连在缺陷电池片上的胶膜软化;

35、第一侧承载台和第二侧承载台被配置为远离中间承载台平移,使得与缺陷电池片粘连的两组焊带脱离缺陷电池片;

36、搬运机构用于将带有胶膜的缺陷电池片从中间承载台移除;

37、第一侧承载台和第二侧承载台还被配置为朝向中间承载台平移归位,焊带牵引机构被配置为管控住从缺陷电池片脱离的两组焊带的自由端,以配合搬运机构按照覆膜电池串的成串规则,向中间承载台铺设替换胶膜、替换电池片及两组焊带,其中,在铺设第一个替换胶膜后,中间承载台还用于加热第一个替换胶膜,使得第一个替换胶膜释放粘性,以粘接固定被铺设至第一个替换胶膜上的两组焊带中的至少一者;在完成对替换胶膜、替换电池片及两组焊带的铺设后,加热机构还用于加热替换胶膜,使得两组焊带被替换胶膜粘接至替换电池片上。

38、通过返修台、加热机构、搬运机构及焊带牵引机构的配合,本技术提供的覆膜电池串返修设备实现了对覆膜电池串的自动返修。特别的,在铺设完第一个替换胶膜后,中间承载台加热第一个替换胶膜,使得第一个替换胶膜释放粘性,以确保铺设在第一个替换胶膜上的焊带能够牢固地粘接至第一个替换胶膜上,如此可以防止铺设在第一个替换胶膜上的焊带产生位置偏移,最终保证覆膜电池串的返修质量。

39、在一些实施例中,覆膜电池串返修设备还包括设置在中间焊台两侧的导向梳;在两组焊带脱离缺陷电池片过程中,导向梳用于引导对应侧的焊带在其长度方向移动;导向梳包括若干沿返修台的宽度方向排布的导向齿,相邻两个导向齿之间均形成一个导向槽,每个导向槽均用于引导一根焊带。

40、受自身重力或内应力的影响,在两组焊带脱离缺陷电池片的过程中,如果不对焊带进行管控,容易导致焊带发生位置偏移和下垂。设置在中间焊台两侧的导向梳,能够在两组焊带脱离缺陷电池片过程中引导两组焊带在其长度方向移动,可防止焊带发生偏移和下垂,确保焊带的自由端保持在预设位置。

41、在一些实施例中,中间承载台内设置有用于加热第一个替换胶膜的加热组件。

42、通过在中间承载台设置加热组件,在将第一个替换胶膜铺设至中间承载台上,中间承载台即可实施对第一个替换胶膜的加热,以使得第一个替换胶膜释放粘性。

43、在一些实施例中,中间承载台内设置有第一吸附组件,第一侧承载台和第二侧承载台在远离中间承载台平移前,第一吸附组件用于将缺陷电池片上的胶膜吸附固定在中间承载台上。

44、确保缺陷电池片及其上的胶膜保持在中间承载台,如此,第一侧承载台和第二侧承载台远离中间承载台平移时,第一组焊带和第二组焊带可顺利地脱离缺陷电池片。

45、在一些实施例中,加热机构的底部设置有中间压靠组件,第一侧承载台和第二侧承载台在远离中间承载台平移前,中间压靠组件用于将缺陷电池片压紧在中间承载台上;中间压靠组件还用于向下按压铺设好的替换电池片,或者向下按压铺设好的第二个替换胶膜。

46、通过中间压靠组件将缺陷电池片压紧在中间承载台上,可确保第一侧承载台和第二侧承载台远离中间承载台平移时,第一组焊带和第二组焊带能够顺利地脱离缺陷电池片。通过中间压靠组件向下按压铺设好的替换电池片,或者向下按压铺设好的第二个替换胶膜,有助于替换胶膜将焊带粘接至替换电池片上。

47、在一些实施例中,中间压靠组件包括沿返修台的长度方向并排设置的第一压紧部和第二压紧部;第一压紧部和第二压紧部被配置为同步地向下按压替换电池片;或者;第一压紧部被配置为向下按压与第二组焊带的非自由端对应的第二个替换胶膜部分,在焊带牵引机构释放第二组焊带的自由端后,第二压紧部再向下按压与第二组焊带的自由端对应的第二个替换胶膜部分。

48、对于bc覆膜电池串,在铺放完替换电池片后,第一压紧部和第二压紧部同步地向下按压替换电池片,有助于第一个替换胶膜将第一组焊带、第二组焊带粘接至替换电池片上。对于双面覆膜电池串,在将第二个替换胶膜铺放至第二组焊带上后,控制第一压紧部先下按压与第二组焊带的非自由端对应的第二个替换胶膜部分,可使得第二组焊带的非自由端被压紧定位至替换电池片的对应位置处,从而在释放第二组焊带的自由端后第二组焊带不会发生偏移,在释放第二组焊带的自由端后,通过控制第二压紧部向下按压与第二组焊带的自由端对应的第二个替换胶膜部分,可使得第二组焊带的自由端也能够被压紧定位至替换电池片对应位置处,保证最终的返修质量。

49、在一些实施例中,焊带牵引机构包括第一焊带牵引部及第二焊带牵引部,其中:第一焊带牵引部设置在中间承载台的第一侧,第二侧承载台在朝向中间承载台平移归位时,第一焊带牵引部被配置为夹紧从缺陷电池片脱离的第二组焊带的自由端,并与第二侧承载台同步平移,以将第二组焊带铺设至中间承载台上;第二焊带牵引部设置在中间承载台的第二侧,第一侧承载台在朝向中间承载台平移归位时,第二焊带牵引部被配置为夹紧从缺陷电池片脱离的第一组焊带的自由端,并与第一侧承载台同步平移,以将第一组焊带铺设至中间承载台上。

50、通过第一焊带牵引部与第二侧承载台的配合,以及第二焊带牵引部与第一侧承载台的配合,保证了第二组焊带和第一组焊带牵引能够高效地被铺设至中间承载台上,从而提升返修效率。

51、在一些实施例中,第一侧承载台靠近中间承载台的一端设置有第二吸附组件,第一侧承载台远离中间承载台平移前,第二吸附组件用于将第一侧的电池串构件中靠近缺陷电池片的电池片吸附在第一侧承载台上;第二侧承载台靠近中间承载台的一端设置有第三吸附组件,第二侧承载台远离所中间承载台平移前,第三吸附组件用于将第二侧的电池串构件中靠近缺陷电池片的电池片吸附在第二侧承载台上。

52、在控制第一侧承载台远离中间承载台平移前,第一侧承载台吸附住缺陷电池片第一侧的电池串构件中靠近缺陷电池片的电池片,从而有助于第一组焊带顺利脱离缺陷电池片。同理,在控制第二侧承载台远离中间承载台平移前,第二侧承载台可吸附住缺陷电池片第二侧的电池串构件中靠近缺陷电池片的电池片,从而有助于第二组焊带顺利脱离缺陷电池片。

53、在一些实施例中,覆膜电池串返修设备还包括第一侧压靠组件及第二侧压靠组件,其中:第一侧压靠组件被配置为可移动至中间承载台的第一侧,第一侧承载台远离中间承载台平移前,第一侧压靠组件用于将第一侧的电池串构件中靠近缺陷电池片的电池片压紧在第一侧承载台上;第二侧压靠组件被配置为可移动至中间承载台的第二侧,第二侧承载台远离中间承载台平移前,第二侧压靠组件用于将第二侧的电池串构件中靠近缺陷电池片的电池片压紧在第二侧承载台上。

54、在控制第一侧承载台远离中间承载台平移前,第一侧压靠组件可压紧缺陷电池片第一侧的电池串构件中靠近缺陷电池片的电池片,从而有助于第一侧承载台远离中间承载台平移过程中,第一组焊带能够远离缺陷电池片平移,从而顺利脱离缺陷电池片。同理,在控制第二侧承载台远离中间承载台平移前,第二侧压靠组件可压紧缺陷电池片第二侧的电池串构件中靠近缺陷电池片的电池片,从而有助于第二侧承载台远离中间承载台平移过程中,第二组焊带能够远离缺陷电池片平移,从而顺利脱离缺陷电池片。

55、在一些实施例中,覆膜电池串返修设备还包括第一焊带夹持机构和第二焊带夹持机构,其中:第一焊带夹持机构安装在第一侧承载台上并靠近中间承载台,缺陷电池片位于覆膜电池串的第一端时,位于缺陷电池片的第一侧的电池串构件仅包括第一组焊带,第一侧承载台远离中间承载台平移前,第一焊带夹持机构用于夹紧第一组焊带伸出缺陷电池片的端部;第二焊带夹持机构安装在第二侧承载台上并靠近中间承载台,缺陷电池片位于覆膜电池串的第二端时,位于缺陷电池片的第二侧的电池串构件仅包括第二组焊带,第二侧承载台远离中间承载台平移前,第二焊带夹持机构用于夹紧第二组焊带伸出缺陷电池片的端部。

56、通过设置第一焊带夹持机构,当缺陷电池片位于覆膜电池串的第一端时,在控制第一侧承载台远离中间承载台平移前,第一焊带夹持机构可夹紧固定住第一组焊带伸出缺陷电池片的端部,从而确保第一侧承载台远离中间承载台平移过程中,第一组焊带能够远离缺陷电池片平移,从而顺利脱离缺陷电池片。同理,通过设置第二焊带夹持机构,当缺陷电池片位于覆膜电池串的第二端时,在控制第二侧承载台远离中间承载台平移前,第二焊带夹持机构可夹紧固定住第二组焊带伸出缺陷电池片的端部,从而确保第二侧承载台远离中间承载台平移过程中,第二组焊带能够远离缺陷电池片平移,从而顺利脱离缺陷电池片。

57、在一些实施例中,覆膜电池串返修设备还包括焊带按压机构,焊带按压机构用于向下按压焊带的非自由端,使得焊带的非自由端粘接在第一个替换胶膜上。

58、通过焊带按压机构向下按压焊带的非自由端,可确保焊带精准牢固地粘接在第一个替换胶膜上。

59、在一些实施例中,搬运机构包括电池片搬运部和胶膜搬运部,其中:电池片搬运部用于将带有胶膜的缺陷电池片从中间承载台移除,电池片搬运部还用于将替换电池片铺设至中间承载台上;胶膜搬运部用于将替换胶膜铺设至中间承载台上。

60、通过设置电池片搬运部,实现可对带有胶膜的缺陷电池片从中间承载台上的自动移除,且实现了对替换电池片的自动铺设。通过设置胶膜搬运部用,则实现了对替换胶膜的自动铺设。

61、在一些实施例中,胶膜搬运部还用于向下按压焊带的非自由端,使得焊带的非自由端粘接在第一个替换胶膜上。

62、通过胶膜搬运部向下按压焊带的非自由端,可节省成本。

- 还没有人留言评论。精彩留言会获得点赞!