一种Micro-LED芯片及其制作方法与流程

本发明属于半导体器件制作,更为具体地说,涉及一种micro-led芯片及其制作方法。

背景技术:

1、micro-led作为新一代的显示技术,其与传统液晶显示器(lcd)和有机显示器(oled)相比,具有分辨率高、色彩饱和度高、响应时间短、可靠性高和寿命长等优点。但随着micro-led尺寸的减小,由于电极和衬底对光的吸收以及侧壁对光的全反射等因素,导致micro-led的光提取效率(lee)降低。

2、为了实现micro-led更高的光提取效率,目前业界采用的主流技术方法一般有:①采用分布式布拉格反射器(dbr)堆叠二氧化钛和二氧化硅等材料用于反射特定波长的光;②采用高反射率电极ni/al代替ni/au来提高光子在侧壁的提取率等。上述技术方案在改善光提取效率方面确实有不小的提升,但dbr和蒸镀电极的制备涉及到电子束蒸发等技术,两者所需的材料以及设备成本较为昂贵,且其在制备过程中制备工艺较为复杂。

技术实现思路

1、有鉴于此,本发明提供一种micro-led芯片及其制作方法,以解决现有技术中随着micro-led尺寸的减小,由于电极和衬底对光的吸收以及侧壁对光的全反射等因素,导致micro-led的光提取效率(lee)降低的问题。

2、为实现上述目的,本发明采用的技术方案如下:

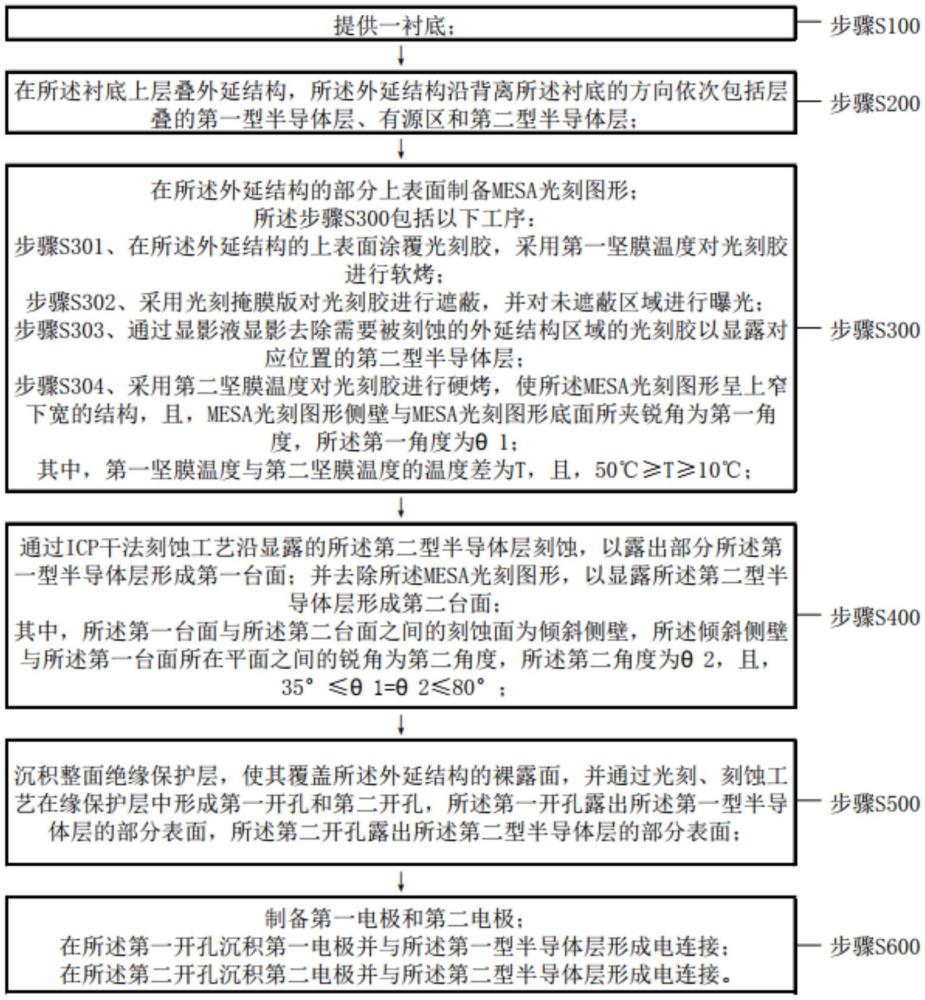

3、一种micro-led芯片的制作方法,包括:

4、步骤s100、提供一衬底;

5、步骤s200、在所述衬底上层叠外延结构,所述外延结构沿背离所述衬底的方向依次包括层叠的第一型半导体层、有源区和第二型半导体层;

6、步骤s300、在所述外延结构的部分上表面制备mesa光刻图形;

7、所述步骤s300包括以下工序:

8、步骤s301、在所述外延结构的上表面涂覆光刻胶,采用第一坚膜温度对光刻胶进行软烤;

9、步骤s302、采用光刻掩膜版对光刻胶进行遮蔽,并对未遮蔽区域进行曝光;

10、步骤s303、通过显影液显影去除需要被刻蚀的外延结构区域的光刻胶以显露对应位置的第二型半导体层;

11、步骤s304、采用第二坚膜温度对光刻胶进行硬烤,使所述mesa光刻图形呈上窄下宽的结构,且,mesa光刻图形侧壁与mesa光刻图形底面所夹锐角为第一角度,所述第一角度为θ1;

12、其中,第一坚膜温度与第二坚膜温度的温度差为t,且,50℃≥t≥10℃;

13、步骤s400、通过icp干法刻蚀工艺沿显露的所述第二型半导体层刻蚀,以露出部分所述第一型半导体层形成第一台面;并去除所述mesa光刻图形,以显露所述第二型半导体层形成第二台面;

14、其中,所述第一台面与所述第二台面之间的刻蚀面为倾斜侧壁,所述倾斜侧壁与所述第一台面所在平面之间的锐角为第二角度,所述第二角度为θ2,且,35°≤θ1=θ2≤80°;

15、步骤s500、沉积整面绝缘保护层,使其覆盖所述外延结构的裸露面,并通过光刻、刻蚀工艺在缘保护层中形成第一开孔和第二开孔,所述第一开孔露出所述第一型半导体层的部分表面,所述第二开孔露出所述第二型半导体层的部分表面;

16、步骤s600、制备第一电极和第二电极;

17、在所述第一开孔沉积第一电极并与所述第一型半导体层形成电连接;

18、在所述第二开孔沉积第二电极并与所述第二型半导体层形成电连接。

19、优选地,所述第一角度随第一坚膜温度与第二坚膜温度的温度差的增加而减小,即,所述第二角度随第一坚膜温度与第二坚膜温度的温度差的增加而减小。

20、优选地,所述第一电极填充所述第一开孔并向四周延伸至所述绝缘保护层的部分表面。

21、优选地,所述第二电极填充所述第二开孔并向四周延伸至所述绝缘保护层的部分表面。

22、优选地,所述第一开孔和第二开孔的半径取值范围皆为1.5um-2.5um,包括端点值。

23、优选地,在所述步骤s301中,所述第一坚膜温度的温度范围为100℃-140℃,包括端点值;所述软烤的时间范围为80s-120s,包括端点值。

24、优选地,在所述步骤s304中,所述第二坚膜温度的温度范围为100℃-140℃,包括端点值;所述硬烤的时间范围为50s-240s,包括端点值。

25、优选地,在所述步骤s300中:

26、所述第一坚膜温度为100℃,所述软烤的时间为100s;且所述第二坚膜温度为140℃,所述硬烤的时间为180s,则,35°≤θ1=θ2≤45°;

27、或,所述第一坚膜温度为110℃,所述软烤的时间为100s;且所述第二坚膜温度为140℃,所述硬烤的时间为60s,则,50°≤θ1=θ2≤60°;

28、或,所述第一坚膜温度为120℃,所述软烤的时间为100s;且所述第二坚膜温度为110℃,所述硬烤的时间为300s,则,70°≤θ1=θ2≤80°。

29、优选地,在所述步骤s400中,所述ipc干法刻蚀的刻蚀速率取值范围为22埃/秒-26埃/秒,包括端点值;所述干法刻蚀的刻蚀深度范围为12000埃-14000埃,包括端点值。

30、一种micro-led芯片,包括:

31、所述micro-led芯片采用上述任意一项所述的micro-led芯片的制作方法制作而成。

32、经由上述的技术方案,从而达到如下效果:

33、1、本发明所提供的micro-led芯片的制作方法,在形成mesa光刻图形过程中通过设置第一坚膜温度与第二坚膜温度形成温度差t,且,50℃≥t≥10℃,使光刻胶在不同温度差中形成不同程度的热流动,进而形成尺寸及角度可控的mesa光刻图形,且,mesa光刻图形侧壁与mesa光刻图形底面所夹锐角为第一角度θ1,再通过ipc干法刻蚀工艺在外延结构中形成第二角度θ2,且,35°≤θ1=θ2≤80°,可避免第二角度太缓或太陡导致的可靠性差及光提取率低的问题,进而提高micro-led芯片的可靠性及光提取率。

34、2、进一步地,设置第一角度随第一坚膜温度与第二坚膜温度的温度差的增加而减小,即,第二角度随第一坚膜温度与第二坚膜温度的温度差的增加而减小,可以根据实际需求灵活调整第二角度来控制micro-led芯片的光提取率。

35、3、进一步地,通过设置第一电极填充第一开孔并向四周延伸至绝缘保护层的部分表面,可增加第一电极、第一型半导体层及绝缘保护层三者之间的粘附力,提高欧姆接触效果。

36、4、进一步地,通过设置第二电极填充第二开孔并向四周延伸至绝缘保护层的部分表面,可增加第二电极、第二型半导体层及绝缘保护层三者之间的粘附力,提高欧姆接触效果。

37、5、进一步地,通过设置第二坚膜温度的温度范围为100℃-140℃,包括端点值;硬烤的时间范围为50s-240s,包括端点值,采用第二坚膜温度对光刻胶进行硬烤,可以增加mesa光刻图形的硬度及提高mesa光刻图形与第二型半导体层之间的粘附效果,以确保在后续刻蚀过程中能够将已调整好的mesa光刻图形的第一角度转移至外延结构。

38、6、本发明所提供的micro-led芯片,通过使用前述的micro-led芯片的制作方法制作而成,可有效提高micro-led芯片的可靠性及光提取率。

- 还没有人留言评论。精彩留言会获得点赞!