本技术涉及一种半导体结构,具体涉及一种去除iii族氮化物再生长界面硅杂质的结构、方法及应用,属于半导体。

背景技术:

1、gan单晶衬底是制备蓝绿光激光器、垂直结构功率电子器件、大功率射频器件不可或缺的衬底材料,在激光显示、电能转换等领域具有广阔的应用前景。

2、采用gan单晶衬底制备的hemt(high electron mobility transistor,高电子迁移率场效应晶体管)中的沟道层的位错密度只有异质hemt的千分之一,可以避免一系列漏电问题,大幅度降低器件功率损耗,提高器件的寿命与可靠性。但是,目前gan基hemt器件没有达到理论上的性能指标,这是因为实际制备中有很多不可回避的问题;其中,限制gan同质器件发展的一个关键问题是:gan同质外延在界面处存在杂质聚集现象,杂质聚集含量远高于衬底与外延层的背景掺杂浓度;在hemt器件中,二次生长界面是一个不可控的副沟道,电流从副沟道中导通,栅极无法完成对源极、漏极之间的电流控制。

3、关于gan二次生长界面的杂质(界面处的杂质元素包括c、o、si等)聚集问题,现有方案虽可以有效去除衬底表面吸附的o、c、h等杂质,但未能克服si杂质聚集的问题。

技术实现思路

1、本技术的主要目的在于提供一种去除iii族氮化物再生长界面硅杂质的结构、方法及应用,以克服现有技术中的不足。

2、为实现前述发明目的,本技术采用的技术方案包括:

3、本技术的第一个方面提供了一种去除iii族氮化物再生长界面硅杂质的结构,所述结构包括iii族氮化物基底,所述iii族氮化物基底的表层区域内分布有除杂用离子区,所述除杂用离子区中的除杂用离子能够从所述iii族氮化物基底中脱附,并能够与吸附在所述iii族氮化物基底表面的硅杂质反应形成挥发性物质。

4、在一个实施例中,所述iii族氮化物基底的材质可选自但不限于gan、algan、inn、aln等iii族氮化物,优选为gan。

5、在一个实施例中,所述除杂用离子可以选用但不限于氟离子等。

6、在一个实施例中,所述除杂用离子能在950~1100℃的温度下从所述iii族氮化物基底中脱附,并与吸附在所述iii族氮化物基底表面的硅杂质反应形成挥发性物质。示例性的,若所述除杂用离子为氟离子,所述iii族氮化物基底为gan单晶衬底,则在该温度条件下,氟离子将会从所述除杂用离子区中脱附,并与吸附在所述gan单晶衬底表面的硅杂质反应形成气态产物,从而将吸附在所述gan单晶衬底表面的硅杂质去除。

7、在一个实施例中,所述除杂用离子区所含除杂用离子的面密度在1015cm-2以下,优选为1013~1015cm-2。其中,若除杂用离子的面密度过高,将会导致iii族氮化物基底的晶格损伤严重,进而影响在所述iii族氮化物基底上生长的半导体材料,例如同质外延生长的iii族氮化物半导体的晶体质量;反之,若除杂用离子的面密度过低,将无法有效去除吸附在所述iii族氮化物基底表面的硅杂质。

8、在一个实施例中,所述除杂用离子区为所述除杂用离子的离子注入区,亦即,所述除杂用离子可以是通过离子注入方式引入所述iii族氮化物基底的。示例性的,可以采用40~140kev的离子注入功率将氟离子注入gan单晶衬底的表层区域,从而形成所述除杂用离子区。

9、在一些情况下,所述氟离子在所述除杂用离子区不是均匀分布的。

10、在一个实施例中,所述除杂用离子区的厚度在300nm以内,亦即,所述除杂用离子主要分布在所述iii族氮化物基底表面至所述iii族氮化物基底内部深度在300nm的区域内。优选的,所述除杂用离子区的厚度为50~300nm。其中,若所述除杂用离子区的厚度太厚,不仅会导致所述iii族氮化物基底的晶格严重受损,而且会使所述iii族氮化物基底的晶体内部的除杂用离子在高温下脱附速率慢,很难释放出来,从而无法有效去除吸附在所述iii族氮化物基底表面的硅杂质;反之,若所述除杂用离子区的厚度过小,则其也将无法释放足够的除杂用离子,也会使吸附在所述iii族氮化物基底表面的硅杂质无法被充分去除。

11、在一个实施例中,所述iii族氮化物基底的表面粗糙度在设定粗糙度以下,优选为小于1nm。该表面粗糙度是指所述iii族氮化物基底表面的任一个长宽尺寸为10μm*10μm的区域内的高度值的方均根偏差小于1nm。

12、本技术的第二个方面提供了一种去除iii族氮化物再生长界面硅杂质的方法,其包括:在iii族氮化物基底的表层区域引入除杂用离子,形成除杂用离子区;对所述iii族氮化物基底进行处理,使所述除杂用离子从所述iii族氮化物基底中脱附,并与吸附在所述iii族氮化物基底表面的硅杂质反应形成挥发性物质。

13、在一个实施例中,所述的方法包括:至少通过离子注入方式将所述除杂用离子引入所述iii族氮化物基底。

14、在一个实施例中,在所述iii族氮化物基底的表层区域内引入的除杂用离子的面密度在1015cm-2以下,优选为1013~1015cm-2。

15、在一个实施例中,所述iii族氮化物基底的材质包括但不限于gan、algan、inn或aln等iii族氮化物,优选为gan。

16、在一个实施例中,所述除杂用离子包括但不限于氟离子。

17、在一个实施例中,所述设定温度为950~1100℃。

18、在一个实施例中,引入所述除杂用离子的所述iii族氮化物基底的表层区域的厚度在300nm以内,优选为50~300nm。

19、在一个实施例中,所述的方法包括:在向所述iii族氮化物基底的表层区域引入除杂用离子之前,先使所述基底表面的粗糙度小于1nm,并对所述基底表面进行清洁处理。其中,所述的清洁处理包括通过清洗等方式去除所述基底表面的有机、无机污染物。进一步的还可以包括通过热清洁等方式去除所述基底表面吸附的o、c、h等杂质等。而使所述基底表面的粗糙度小于1nm的方式可以是常见的研磨、机械抛光或化学机械抛光(cmp)等。抛光处理可以在清洁处理之前进行。

20、在一个实施例中,可以通过热处理方式使所述除杂用离子从所述iii族氮化物基底中脱附,其中采用的热处理温度为950~1100℃、热处理时间为1~20min。所述热处理可以在惰性气氛、氮气气氛、氢气气氛或者多种气体的混合气氛中进行。

21、示例性的,针对gan单晶衬底表面容易吸附硅杂质的特点,可以在gan单晶衬底表面的薄层内注入氟离子,在950~1100℃的高温条件下氟离子从gan单晶衬底内部脱附出来,与衬底表面吸附的硅杂质反应形成气态分子,这些气态分子可以随尾气排放掉,从而实现gan单晶衬底表面硅杂质的有效去除。

22、本技术的第三个方面提供了一种半导体器件结构的制作方法,包括:

23、向第一iii族氮化物基底的表层区域引入除杂用离子,获得iii族氮化物基底;

24、对所述iii族氮化物基底进行处理,使所述除杂用离子从所述iii族氮化物基底中脱附,并与吸附在所述iii族氮化物基底表面的硅杂质反应形成挥发性物质,从而获得第二iii族氮化物基底;

25、在所述第二iii族氮化物基底表面生长半导体材料,从而获得所述半导体器件结构。

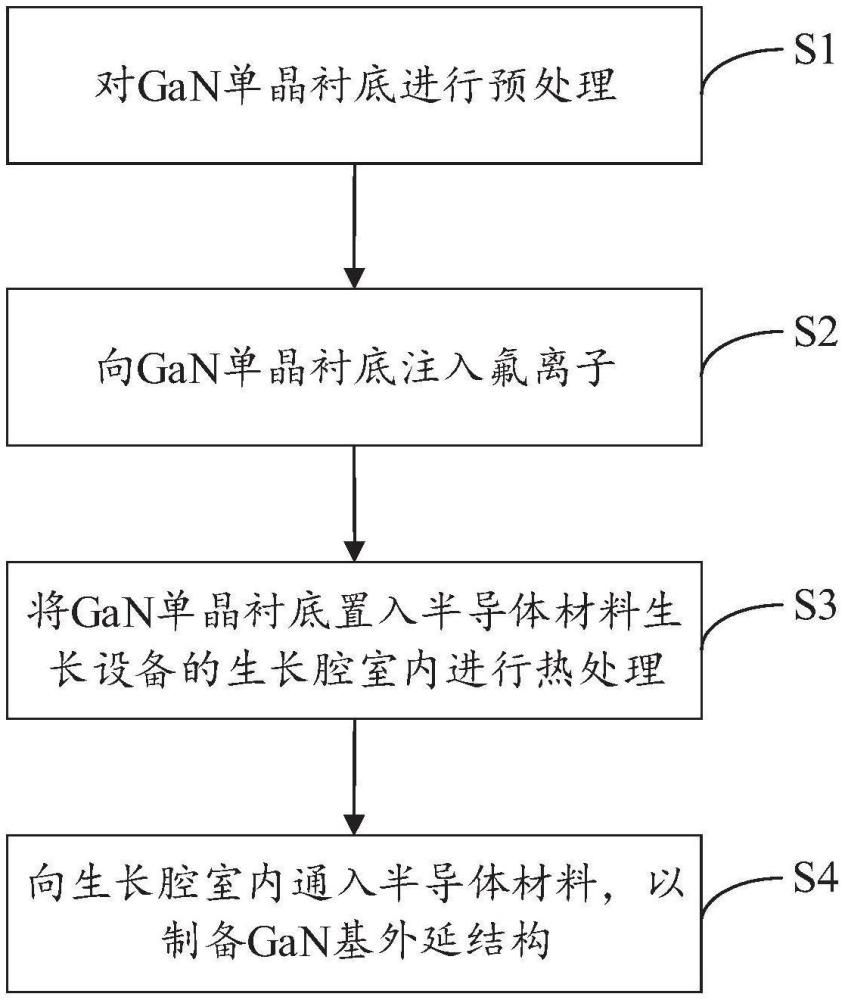

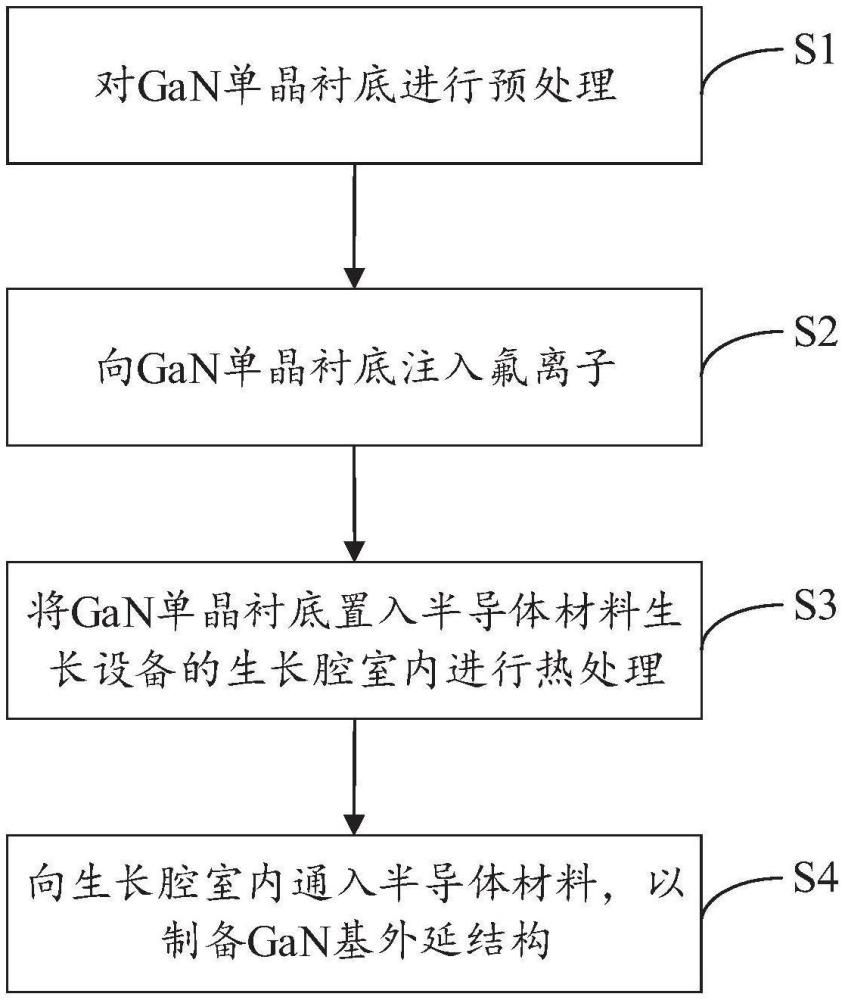

26、在一个实施例中,所述的制作方法具体包括:

27、采用离子注入工艺在所述第一iii族氮化物基底的表层区域注入所述除杂用离子,从而获得所述iii族氮化物基底;

28、对所述iii族氮化物基底进行热处理,从而获得所述第二iii族氮化物基底。

29、在一个实施例中,所述离子注入工艺采用的离子注入功率为40~140kev。

30、在一个实施例中,所述iii族氮化物基底具有第一区域和第二区域,所述第二区域设置在第一区域上,所述除杂用离子分布在所述第二区域内,所述第二区域远离第一区域的一侧面为所述iii族氮化物基底的表面。

31、在一个实施例中,所述热处理的温度为950~1100℃、时间为1~20min。

32、在一个实施例中,所述第二区域内除杂用离子的面密度为1013~1015cm-2。

33、在一个实施例中,所述第二区域的厚度为50~300nm。

34、在一个实施例中,所述的制作方法包括:

35、在半导体生长设备的生长腔室内对所述iii族氮化物基底进行热处理,从而获得所述第二iii族氮化物基底;

36、之后,在所述生长腔室内于所述第二iii族氮化物基底表面生长所述半导体材料。

37、在一个实施例中,在向所述第一iii族氮化物基底的表层区域引入除杂用离子之前,所述的制作方法还包括:

38、将所述第一iii族氮化物基底的表面粗糙度调整至小于lnm;

39、以及,对所述第一iii族氮化物基底的表面进行清洁处理。

40、在一个实施例中,所述第一iii族氮化物基底包括gan单晶衬底。

41、在一个实施例中,所述半导体材料包括iii族氮化物材料,例如可以是gan、algan、inn或aln等,但不限于此。即,在所述第二iii族氮化物基底表面生长半导体材料属于同质外延。

42、其中,生长所述半导体材料的方法可以是金属有机物气相沉积法(metal-organicchemical vapor deposition,mocvd)、分子束外延法(molecular beam epitaxy,mbe)、氢化物气相外延法(hydride vapor phase epitaxy,hvpe)等,但不限于此。

43、在一个实施例中,去除所述iii族氮化物基底表面的硅杂质的操作和在所述第二iii族氮化物基底表面生长半导体材料的操作是在同一半导体材料生长设备的生长腔室内依次进行的。优选的,可以在同一半导体材料生长设备的生长腔室内连续进行该去除所述iii族氮化物基底表面的硅杂质的操作和在所述第二iii族氮化物基底表面生长半导体材料的操作。在这种情况下,可以认为该去除所述iii族氮化物基底表面的硅杂质的操作是在半导体生长设备中原位进行的,因此其可以避免将所述第二iii族氮化物基底,即去除表面硅杂质的iii族氮化物基底重新暴露在空气中,杜绝硅杂质再次吸附。

44、较为优选的,去除所述iii族氮化物基底表面的硅杂质的操作与在所述第二iii族氮化物基底表面生长半导体材料的操作可以在真空互联设备所提供的真空环境中依次进行。

45、采用本技术的方法,可以有效克服iii族氮化物同质外延在界面处存在杂质聚集的问题,显著提升同质外延的生长质量,进而明显改善相应半导体器件的工作性能。

46、本技术的第四个方面提供了一种半导体器件结构,其是利用所述半导体器件结构的制作方法制得。所述半导体器件结构包括但不限于hemt等半导体微电子器件结构和发光二极管、激光器等半导体光电子器件结构。

47、相较于现有技术,本技术提供的技术方案可以简单、高效的原位去除iii族氮化物再生长界面的硅杂质,有效保障和提升基于所述界面生长的半导体材料的晶体质量,进而明显改善相应半导体器件的品质和性能。